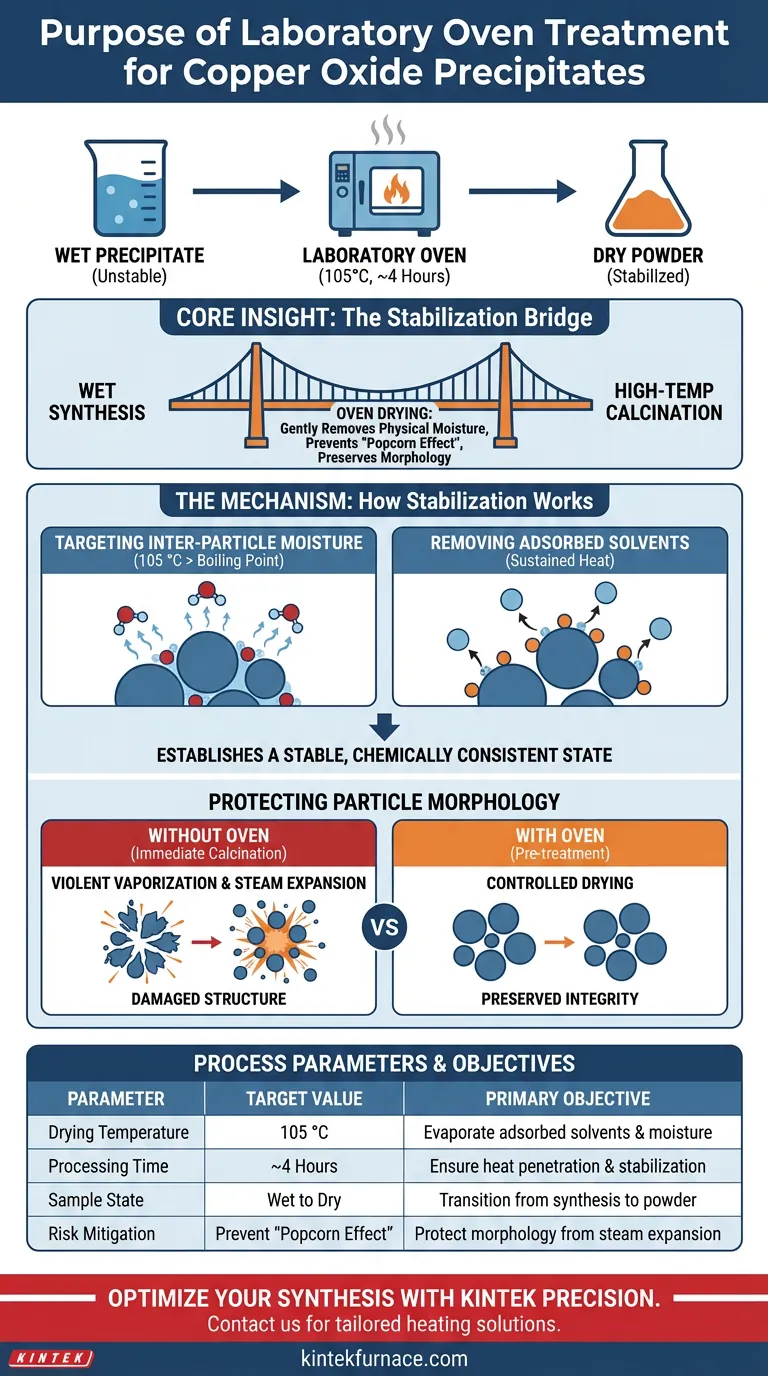

Der primäre spezifische Zweck der Verwendung eines Laborofens für Kupferoxidniederschläge ist die Entfernung von physikalisch adsorbierten Lösungsmitteln und interpartikulärer Feuchtigkeit durch einen kontrollierten Trocknungsprozess. Durch das Aussetzen der gewaschenen feuchten Niederschläge einer konstanten Temperatur von 105 °C für etwa 4 Stunden stellt der Ofen sicher, dass das Material gründlich getrocknet und stabilisiert ist, bevor es einer weiteren thermischen Behandlung unterzogen wird.

Kernpunkt: Der Laborofen fungiert als kritische Stabilisierungsbrücke zwischen nasser Synthese und Hochtemperaturkalzinierung. Seine Hauptfunktion besteht darin, physikalische Feuchtigkeit schonend zu entfernen, um den "Popcorn-Effekt"—eine heftige Verdampfung, die die Partikelmorphologie zerstört—während der anschließenden Hochtemperaturbehandlung zu verhindern.

Der Mechanismus der Probenstabilisierung

Gezielte Entfernung von interpartikulärer Feuchtigkeit

Der Laborofen arbeitet bei einer spezifischen Solltemperatur von 105 °C. Diese Temperatur liegt leicht über dem Siedepunkt von Wasser und gewährleistet so die effiziente Verdampfung von Feuchtigkeit, die sich zwischen den Partikeln festgesetzt hat.

Entfernung von adsorbierten Lösungsmitteln

Über einfaches Wasser hinaus zielt der Prozess auf "physikalisch adsorbierte Lösungsmittel" ab. Dies sind Flüssigkeiten, die an der Oberfläche des Niederschlags haften und eine anhaltende Hitze benötigen, um vollständig abgelöst zu werden.

Herstellung eines stabilen Zustands

Die Dauer von 4 Stunden ist nicht willkürlich; sie ermöglicht eine ausreichende Zeit für die Wärme, um in den Probenkern einzudringen. Dies führt zu einem chemisch konsistenten, trockenen Pulver, das stabil genug für Handhabung und Analyse ist.

Schutz der Partikelmorphologie

Verhinderung heftiger Verdampfung

Wenn eine feuchte Probe sofort der extremen Hitze der Kalzinierung ausgesetzt wird, verwandelt sich das eingeschlossene Wasser effektiv in Dampf. Diese schnelle Ausdehnung erzeugt inneren Druck.

Erhaltung der strukturellen Integrität

Die primäre Referenz hebt hervor, dass dieser innere Druck die physische Zerstörung der Partikelform verursachen kann. Indem die Feuchtigkeit zuerst schonend im Ofen entfernt wird, vermeidet man diese Mikroexplosionen und bewahrt die beabsichtigte Morphologie des Kupferoxids.

Vorbereitung auf die Kalzinierung

Der Trocknungsschritt im Ofen "vorbehandelt" die Probe effektiv. Er stellt sicher, dass sich die anschließende Hochtemperaturkalzinierung ausschließlich auf die Phasenwandlung und Kristallisation konzentriert und nicht auf die Wasserentfernung.

Verständnis der Kompromisse

Zeit vs. Durchsatz

Die 4-Stunden-Anforderung bei 105 °C schafft einen Engpass in der Verarbeitungsgeschwindigkeit. Der Versuch, diese Zeit zu verkürzen, kann zu Restfeuchtigkeit führen, die die Probe während der nächsten Stufe gefährdet.

Temperaturpräzision

Das Einstellen des Ofens auf eine deutlich höhere Temperatur als 105 °C zur Beschleunigung der Trocknung ist riskant. Übermäßige Hitze in dieser Phase könnte vorzeitige chemische Veränderungen oder Oxidation auslösen, bevor die Probe physisch bereit ist.

Gewährleistung der Prozesskonsistenz

Um die Qualität Ihrer Kupferoxidbehandlung zu maximieren, wenden Sie den Trocknungsprozess strategisch basierend auf Ihren nachgelagerten Anforderungen an.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Partikelform liegt: Halten Sie sich strikt an die Niedertemperatur-Trocknungsphase (105 °C), um das Risiko eines strukturellen Kollapses durch Dampfausdehnung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Reproduzierbarkeit des Prozesses liegt: Behalten Sie die Standarddauer von 4 Stunden bei, um sicherzustellen, dass jede Charge mit demselben niedrigen Feuchtigkeitsprofil in den Kalzinierungsofen gelangt.

Die ordnungsgemäße Ofentrocknung ist die grundlegende Schutzmaßnahme, die sicherstellt, dass ein nasser Niederschlag erfolgreich in einen hochwertigen Keramikvorläufer überführt wird.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert | Hauptziel |

|---|---|---|

| Trocknungstemperatur | 105 °C | Verdampfung von adsorbierten Lösungsmitteln und Feuchtigkeit |

| Verarbeitungszeit | ~4 Stunden | Gewährleistung von Wärmedurchdringung und Stabilisierung |

| Probenzustand | Nasser Niederschlag | Übergang von nasser Synthese zu trockenem Pulver |

| Risikominderung | Verhindert 'Popcorn-Effekt' | Schützt die Partikelmorphologie vor Dampfausdehnung |

Optimieren Sie Ihre Synthese mit KINTEK Präzision

Lassen Sie nicht zu, dass Feuchtigkeit Ihre Materialintegrität beeinträchtigt. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Laboröfen und spezialisierte Hochtemperatursysteme—einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme—alle anpassbar für Ihre einzigartigen Laboranforderungen.

Ob Sie Kupferoxidniederschläge behandeln oder fortschrittliche Keramikvorläufer entwickeln, unsere Geräte gewährleisten die präzise Temperaturkontrolle und Gleichmäßigkeit, die Sie für reproduzierbare Ergebnisse benötigen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderten Heizlösungen Ihre Forschung und Produktion verbessern können.

Visuelle Anleitung

Referenzen

- Charlena Charlena, Dila Ardiansyah. Synthesis and Characterization of Copper(II) Oxide (CuO-NP) Nanoparticles using Chemical Precipitation Method. DOI: 10.30872/jkm.v21i2.1260

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche einzigartigen Vorteile bietet Mikrowellenheiztechnik bei der Reduzierung von eisenhaltigem Staub? Steigerung der Rückgewinnungsraten

- Warum wird Zeolith vom MFI-Typ (S-1) für die Synthese von H-TiO2 ausgewählt? Master High-Efficiency Nanoparticle Templating

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für beschichtetes Kohlenstoffgewebe? Substrate schützen & Haftung optimieren

- Was ist die Notwendigkeit eines Argon-Schutzgassystems? Gewährleistung der Reinheit beim Laserschmelzen

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für Mineralpulver? Optimierung der Polymerbindung und Dichte

- Warum wird HR-TEM nach einer Hochtemperatur-Wärmebehandlung eingesetzt? Visualisierung der strukturellen Entwicklung und Materialintegrität.

- Warum wird hochreines Argon-Gas bei der Kalzinierung von TiO2/MoSe2-Materialien benötigt? Schützen Sie die Integrität Ihres Sensors

- Was sind die technischen Vorteile eines Pyrolyseofens gegenüber einem Verbrennungsofen? Wert aus Verbundwerkstoffen zurückgewinnen