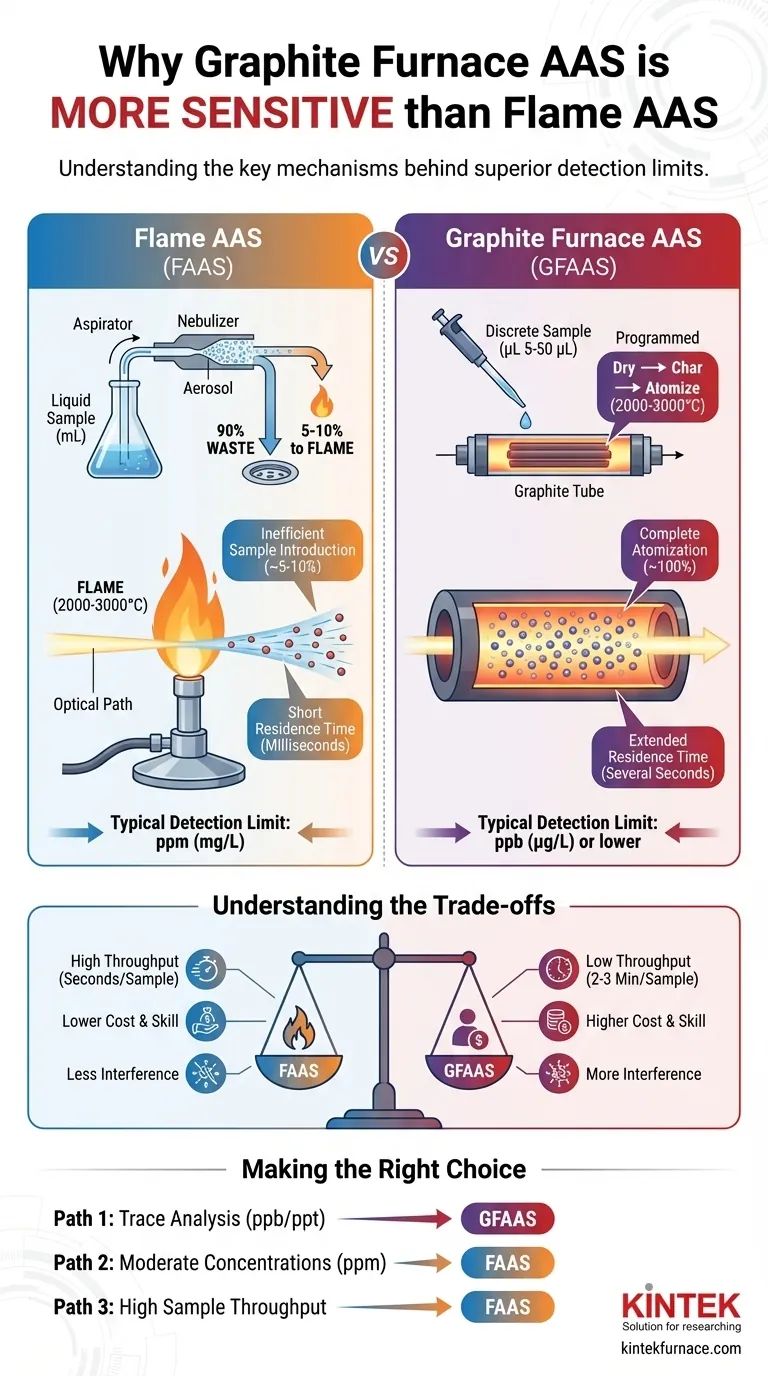

Die kurze Antwort lautet: Die Graphitofen-Atomabsorptionsspektroskopie (GFAAS) ist empfindlicher als die Flammen-AAS (FAAS), da sie weitaus effizienter Proben in messbare Atome umwandelt und diese Atome für eine wesentlich längere Zeit im Lichtweg hält. Diese Kombination führt zu einem stärkeren, konzentrierteren Signal aus einem viel kleineren Probenvolumen, was den Nachweis von Analyten im Bereich von Teilen pro Milliarde (ppb) oder darunter ermöglicht.

Die Graphitofen-AAS erreicht ihre überragende Empfindlichkeit nicht durch einen einzigen Mechanismus, sondern durch zwei grundlegende Vorteile gegenüber der Flammen-AAS: eine nahezu perfekte Atomisierungseffizienz und eine deutlich längere Verweilzeit der Atomwolke im optischen Pfad des Instruments.

Die Kernprinzipien der AAS-Empfindlichkeit

Die Atomabsorptionsspektroskopie misst das Licht, das von freien Atomen im Grundzustand absorbiert wird. Daher ist die Empfindlichkeit jeder AAS-Technik direkt proportional zur Anzahl der freien Atome, die aus der Probe erzeugt werden, und wie lange diese Atome im Strahlengang gehalten werden können.

Je mehr Atome im Strahl sind und je länger sie dort bleiben, desto mehr Licht absorbieren sie, was zu einem stärkeren Signal und einer niedrigeren Nachweisgrenze führt.

Wie Flammen-AAS die Empfindlichkeit begrenzt

Die Flammen-AAS ist eine robuste und schnelle Technik, aber ihr Design begrenzt naturgemäß ihre letztendliche Empfindlichkeit. Diese Einschränkung beruht auf zwei Hauptfaktoren.

Ineffiziente Probenzuführung

Bei der FAAS wird die flüssige Probe kontinuierlich in einen Zerstäuber gesaugt, der ein feines Aerosol erzeugt. Allerdings sind nur etwa 5-10 % dieses Aerosols fein genug, um in die Flamme transportiert zu werden.

Die überwiegende Mehrheit der Probe, über 90 %, kondensiert und geht verloren, ohne jemals gemessen zu werden. Dies ist ein massiver Verlust an potenziellem Signal, bevor die Analyse überhaupt beginnt.

Kurze Verweilzeit in der Flamme

Die Atome, die erfolgreich in der Flamme erzeugt werden, bewegen sich mit den heißen Gasen mit sehr hoher Geschwindigkeit nach oben.

Infolgedessen verbleibt ein einzelnes Atom nur für einen Bruchteil einer Sekunde (Millisekunden) im Lichtweg des Instruments. Das Instrument misst lediglich eine kurze, kontinuierliche "Momentaufnahme" von Atomen, während sie durch die Beobachtungszone eilen.

Wie Graphitofen-AAS die Empfindlichkeit maximiert

GFAAS, auch bekannt als Elektrothermische Atomisierung (ETA), wurde speziell entwickelt, um die Effizienzgrenzen der Flammenmethode zu überwinden.

Vollständige Atomisierung der Probe

Im Gegensatz zur kontinuierlichen Aspiration bei FAAS verwendet GFAAS ein diskretes, kleines Probenvolumen (typischerweise 5-50 Mikroliter), das direkt in ein Graphitrohr injiziert wird.

Das Rohr wird dann in einer programmierten Sequenz erhitzt, um die Probe zuerst zu trocknen, dann die Matrix zu veraschen und schließlich nahezu 100 % des Analyten zu atomisieren. Es wird keine Probe verschwendet.

Verlängerte Verweilzeit im Rohr

Das Graphitrohr ist eine halbgeschlossene Umgebung. Wenn der Analyt bei hoher Temperatur atomisiert wird, entsteht eine dichte Atomwolke, die vorübergehend in den Grenzen des Rohrs eingeschlossen ist.

Diese Einschließung zwingt die Atomwolke, für einen viel längeren Zeitraum – bis zu mehreren Sekunden – im Lichtweg des Instruments zu verbleiben. Dies ist Hunderte Male länger als die Verweilzeit in einer Flamme. Dieses verlängerte Messfenster ermöglicht die Aufzeichnung eines deutlich größeren Gesamtabsorptionssignals.

Die Kompromisse verstehen: Empfindlichkeit ist nicht alles

Obwohl GFAAS eine überragende Empfindlichkeit bietet, bringt diese Leistung erhebliche Kompromisse mit sich. Sie ist nicht immer die bessere Wahl.

Geschwindigkeit und Probendurchsatz

FAAS ist außergewöhnlich schnell. Einmal kalibriert, kann eine Probe in wenigen Sekunden analysiert werden. Dies macht sie ideal für Labore, die eine große Anzahl von Proben schnell verarbeiten müssen.

GFAAS ist viel langsamer. Jede Analyse erfordert einen vollständigen Temperaturprogrammzyklus, der 2 bis 3 Minuten pro Probe dauern kann. Dieser geringe Durchsatz macht sie für schnelle Screenings ungeeignet.

Anfälligkeit für Interferenzen

Der verlängerte Heizzyklus und die geschlossene Umgebung des Graphitofens können zu komplexeren chemischen und spektralen Interferenzen durch die Probenmatrix führen.

Die Entwicklung einer robusten GFAAS-Methode erfordert oft eine umfangreichere Optimierung und die Verwendung von chemischen Modifikatoren, um die Genauigkeit zu gewährleisten. FAAS ist mit ihrer Hochtemperaturflamme oft toleranter gegenüber komplexen Probenmatrizen.

Kosten und Bedienerkenntnisse

Graphitofensysteme sind in der Anschaffung und Wartung teurer als Flammensysteme. Die Graphitrohre sind Verbrauchsmaterialien mit begrenzter Lebensdauer und müssen regelmäßig ausgetauscht werden.

Der Betrieb eines GFAAS-Systems und die Entwicklung von Methoden erfordern auch ein höheres Maß an Bedienerkenntnissen und Verständnis potenzieller Interferenzen.

Die richtige Wahl für Ihre Analyse treffen

Die Wahl zwischen Flammen-AAS und Graphitofen-AAS hängt vollständig vom analytischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Spuren- oder Ultraspurenanalyse (ppb oder ppt) liegt: GFAAS ist aufgrund ihrer überragenden Empfindlichkeit und des geringen Probenvolumenbedarfs die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Analyse von mittleren bis hohen Konzentrationen (ppm) liegt: FAAS ist die bessere Wahl, da ihr Arbeitsbereich perfekt für diese Niveaus geeignet ist und eine viel höhere Geschwindigkeit bietet.

- Wenn Ihr Hauptaugenmerk auf hohem Probendurchsatz liegt: FAAS ist der klare Gewinner, da sie Hunderte von Proben in der Zeit analysieren kann, die für die Analyse einiger Dutzend auf einem GFAAS-System benötigt würde.

Letztendlich sind diese beiden Techniken komplementäre Werkzeuge, die jeweils darauf ausgelegt sind, unter verschiedenen analytischen Bedingungen hervorragende Leistungen zu erbringen.

Zusammenfassungstabelle:

| Merkmal | Flammen-AAS (FAAS) | Graphitofen-AAS (GFAAS) |

|---|---|---|

| Atomisierungseffizienz | ~5-10% | ~100% |

| Atomverweilzeit | Millisekunden | Mehrere Sekunden |

| Typische Nachweisgrenze | ppm (mg/L) | ppb (μg/L) oder niedriger |

| Probenvolumen | mL | μL (5-50 μL) |

| Probendurchsatz | Hoch (Sekunden/Probe) | Niedrig (2-3 Minuten/Probe) |

Benötigen Sie eine präzise Spurenelementanalyse? Die fortschrittlichen Laboröfen von KINTEK, einschließlich Hochtemperatur-Rohr- und Vakuummodellen, bieten die stabile, kontrollierte Heizung, die für die Entwicklung zuverlässiger GFAAS-Methoden unerlässlich ist. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Ofen die exakten thermischen Anforderungen für empfindliche spektroskopische Anwendungen erfüllt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre analytische Präzision verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle