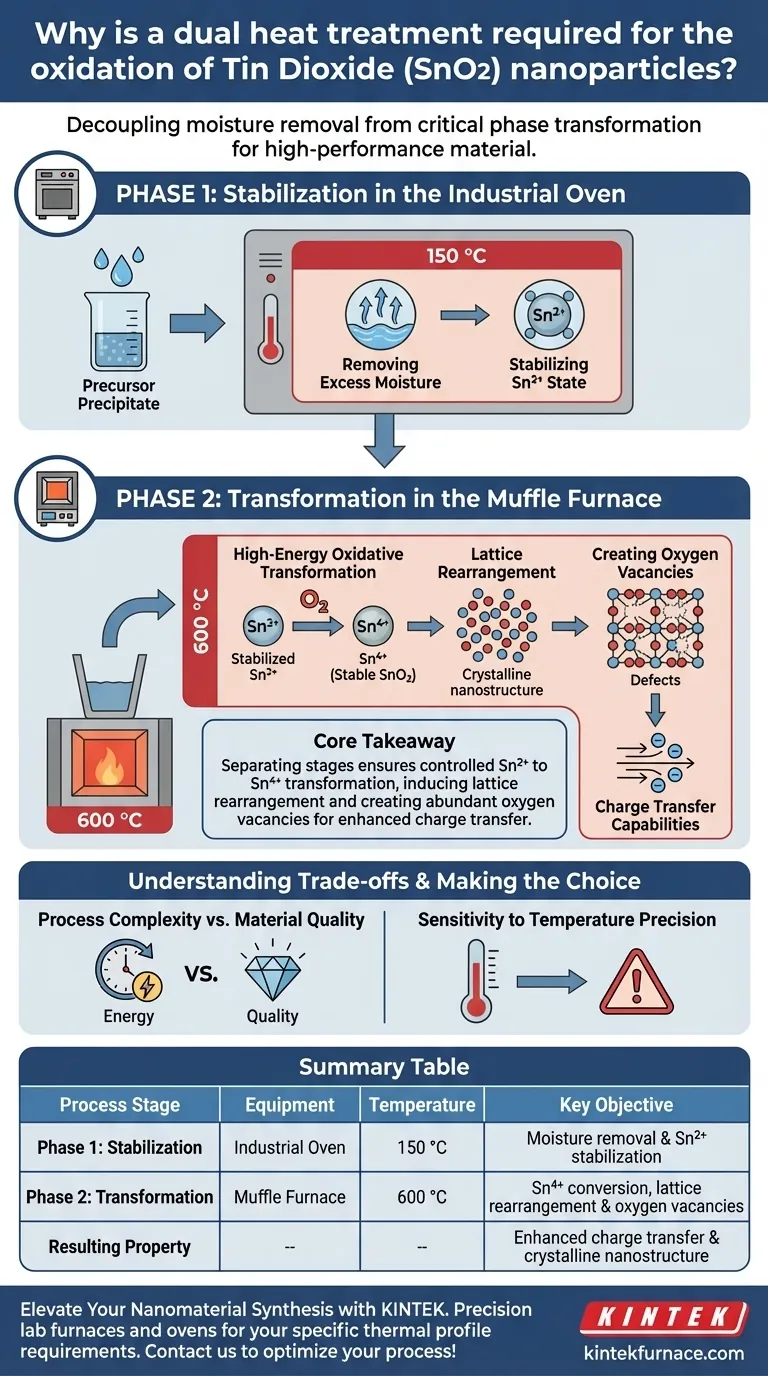

Der doppelte Wärmebehandlungsprozess ermöglicht es Ihnen, die Feuchtigkeitsentfernung von der kritischen Phasentransformation zu entkoppeln. Zuerst wird ein Industrieofen verwendet, um das Präkursor bei niedrigeren Temperaturen zu trocknen und zu stabilisieren, während anschließend eine Muffelkammer erforderlich ist, um die hohe thermische Energie bereitzustellen, die für die Umwandlung des Oxidationszustands und der Kristallstruktur des Materials erforderlich ist.

Kernbotschaft Durch die Trennung der thermischen Verarbeitung in zwei verschiedene Stufen stellen Sie die kontrollierte Umwandlung von Zinn vom Sn2+-Zustand in den Sn4+-Zustand sicher. Diese präzise Kontrolle induziert eine Gitterumlagerung und erzeugt reichlich Sauerstoffleerstellen, die für die Verbesserung der Ladungstransferfähigkeiten des Materials unerlässlich sind.

Phase 1: Stabilisierung im Industrieofen

Die erste Phase des Prozesses ist rein vorbereitend. Sie bereitet den physikalischen Zustand des Materials auf die harten Bedingungen der zweiten Phase vor.

Entfernung von überschüssiger Feuchtigkeit

Die anfängliche Erwärmung erfolgt bei 150 °C.

Das Hauptziel hier ist die Entfernung von überschüssiger Feuchtigkeit aus dem Niederschlag. Die frühzeitige Beseitigung des Wassergehalts verhindert eine schnelle Verdampfung während der Hochtemperaturphase, die die Nanostruktur beschädigen könnte.

Stabilisierung des Oxidationszustands

Über das einfache Trocknen hinaus spielt diese Phase eine chemische Rolle.

Das Erhitzen bei dieser niedrigeren Temperatur stabilisiert den Sn2+-Zustand. Dies stellt sicher, dass das Präkursor chemisch einheitlich ist, bevor die oxidative Umwandlung beginnt.

Phase 2: Umwandlung in der Muffelkammer

Sobald das Präkursor getrocknet und stabilisiert ist, wird die Muffelkammer verwendet, um die endgültigen Eigenschaften des Materials durch langwieriges Ausglühen zu verändern.

Hoch-energetische oxidative Umwandlung

Die Muffelkammer arbeitet bei einer viel höheren Temperatur von 600 °C.

Diese hohe thermische Energie ist erforderlich, um die Oxidationsreaktion anzutreiben. Sie wandelt das stabilisierte Sn2+ vollständig in den Sn4+-Zustand um, der die stabile Form von Zinndioxid (SnO2) ist.

Gitterumlagerung

Die Kristallinität wird während dieser Phase etabliert.

Die langwierige Exposition gegenüber 600 °C induziert eine Gitterumlagerung. Die Atome richten sich zu einer hochgeordneten kristallinen Nanostruktur aus, die für die Haltbarkeit und Leistung des Materials entscheidend ist.

Erzeugung von Sauerstoffleerstellen

Die spezifischen Bedingungen dieser Wärmebehandlung tun mehr als nur Atome auszurichten.

Der Prozess erzeugt Defekte, die als Sauerstoffleerstellen im Kristallgitter bekannt sind. Diese Leerstellen sind keine Fehler; sie sind erwünschte Merkmale, die die elektronischen Eigenschaften des Materials erheblich verbessern.

Verbesserung des Ladungstransfers

Das Endergebnis dieses zweistufigen Prozesses ist funktionale Effizienz.

Das Vorhandensein reichlich vorhandener Sauerstoffleerstellen verbessert direkt die Ladungstransferfähigkeiten. Ohne das Hochtemperaturglühen in der Muffelkammer würde dem Material die für Hochleistungsanwendungen erforderliche elektronische Struktur fehlen.

Verständnis der Kompromisse

Während eine doppelte Wärmebehandlung überlegene SnO2-Nanopartikel erzeugt, führt sie zu spezifischen betrieblichen Überlegungen.

Prozesskomplexität vs. Materialqualität

Dieser Ansatz erhöht die Verarbeitungszeit und den Energieverbrauch im Vergleich zu einer einstufigen Kalzinierung.

Das Überspringen der Niedertemperaturstabilisierung kann jedoch zu strukturellem Kollaps aufgrund schneller Wasserverdampfung führen. Umgekehrt führt das Überspringen des Hochtemperaturglühens zu schlechter Kristallinität und unzureichenden Sauerstoffleerstellen.

Empfindlichkeit gegenüber Temperaturpräzision

Der Übergang von Sn2+ zu Sn4+ ist empfindlich.

Ungenauigkeiten in der Temperatur der Muffelkammer (Abweichungen von 600 °C) können zu unvollständiger Oxidation oder übermäßigem Kornwachstum führen, was die Oberfläche und die katalytische Aktivität der Nanostrukturen beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die zweistufige Methode ist nicht willkürlich; sie ist eine Voraussetzung für Hochleistungs-SnO2.

- Wenn Ihr Hauptaugenmerk auf der Präkursor-Vorbereitung liegt: Priorisieren Sie die Phase des Industrieofens, um eine vollständige Feuchtigkeitsentfernung und Sn2+-Stabilisierung zu gewährleisten und spätere Strukturdefekte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Leistung liegt: Stellen Sie sicher, dass die Muffelkammer ein präzises 600 °C-Profil beibehält, um die Bildung von Sauerstoffleerstellen zu maximieren und den Ladungstransfer zu optimieren.

Die Beherrschung dieses thermischen Profils ist der Schlüssel zur Erschließung des vollen Potenzials von Zinndioxid-Nanostrukturen.

Zusammenfassungstabelle:

| Prozessstufe | Ausrüstung | Temperatur | Hauptziel |

|---|---|---|---|

| Phase 1: Stabilisierung | Industrieofen | 150 °C | Feuchtigkeitsentfernung & Sn2+-Stabilisierung |

| Phase 2: Umwandlung | Muffelkammer | 600 °C | Sn4+-Umwandlung, Gitterumlagerung & Sauerstoffleerstellen |

| Ergebnis | - | - | Verbesserter Ladungstransfer & kristalline Nanostruktur |

Verbessern Sie Ihre Synthese von Nanomaterialien mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Präkursor und Hochleistungs-Zinndioxid. Mit fachkundiger F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen thermischen Profilanforderungen angepasst werden können.

Ob Sie einen Industrieofen zur Stabilisierung oder einen Hochtemperatur-Ofen für kritische Gitterumlagerungen benötigen, unsere Ausrüstung gewährleistet eine gleichmäßige Erwärmung und eine exakte Temperaturkontrolle für die einzigartigen Bedürfnisse Ihres Labors.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Soumya Mishra, Prangya Ranjan Rout. Construction of a novel ternary synergistic CuFe <sub>2</sub> O <sub>4</sub> –SnO <sub>2</sub> -rGO heterojunction for efficient removal of cyanide from contaminated water. DOI: 10.1039/d4ra02217c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Hauptfunktion eines Hochtemperatur-Elektroofens bei der Lösungsglühung? Legierungshomogenität erreichen

- Wie wirkt sich Hochtemperaturkalzinierung auf Kaolin aus? Steigerung der Oberfläche und katalytischen Reaktivität durch thermische Behandlung

- Wie verbessert der Nachwalz-Glühprozess die Grenzflächenmikrostruktur? Verbesserung der Titan-Stahl-Bindungsfestigkeit

- Warum muss der Temperaturverlust während des Raffinationszyklus von Aluminiumlegierungen überwacht werden? Wesentliche Tipps für erfolgreiches Gießen

- Wie trägt ein Hochtemperatur-Laborofen zur Bildung hochwertiger CsV3Sb5-Einkristalle bei?

- Was sind die technischen Funktionen von Trägergasen in VTD? Master Vapor Transport Deposition Control

- Wie erreicht ein Raffinationsschmelzofen die Trennung von Verunreinigungen? Beherrschung der Hochrein-Phosphorproduktion

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von modifiziertem expandiertem Graphit? Gewährleistung der chemischen Stabilität