Die Temperaturüberwachung ist die kritische Absicherung für die Produktionsrentabilität. Im Raffinationszyklus von Aluminiumlegierungen ist die Überwachung des Temperaturverlusts zwingend erforderlich, um sicherzustellen, dass das geschmolzene Metall ausreichend fließfähig für den endgültigen Gießprozess bleibt. Wenn die Temperatur zu stark abfällt, kann das Metall die Formen nicht richtig füllen, was den gesamten Produktionslauf beeinträchtigt.

Obwohl die Raffination zur Entfernung von Verunreinigungen notwendig ist, verbraucht der Prozess naturgemäß Wärme. Sie müssen den Temperaturabfall überwachen, um ein Gleichgewicht zwischen gründlicher Entgasung und der Beibehaltung der thermischen Energie zu gewährleisten, die für erfolgreiches Gießen erforderlich ist.

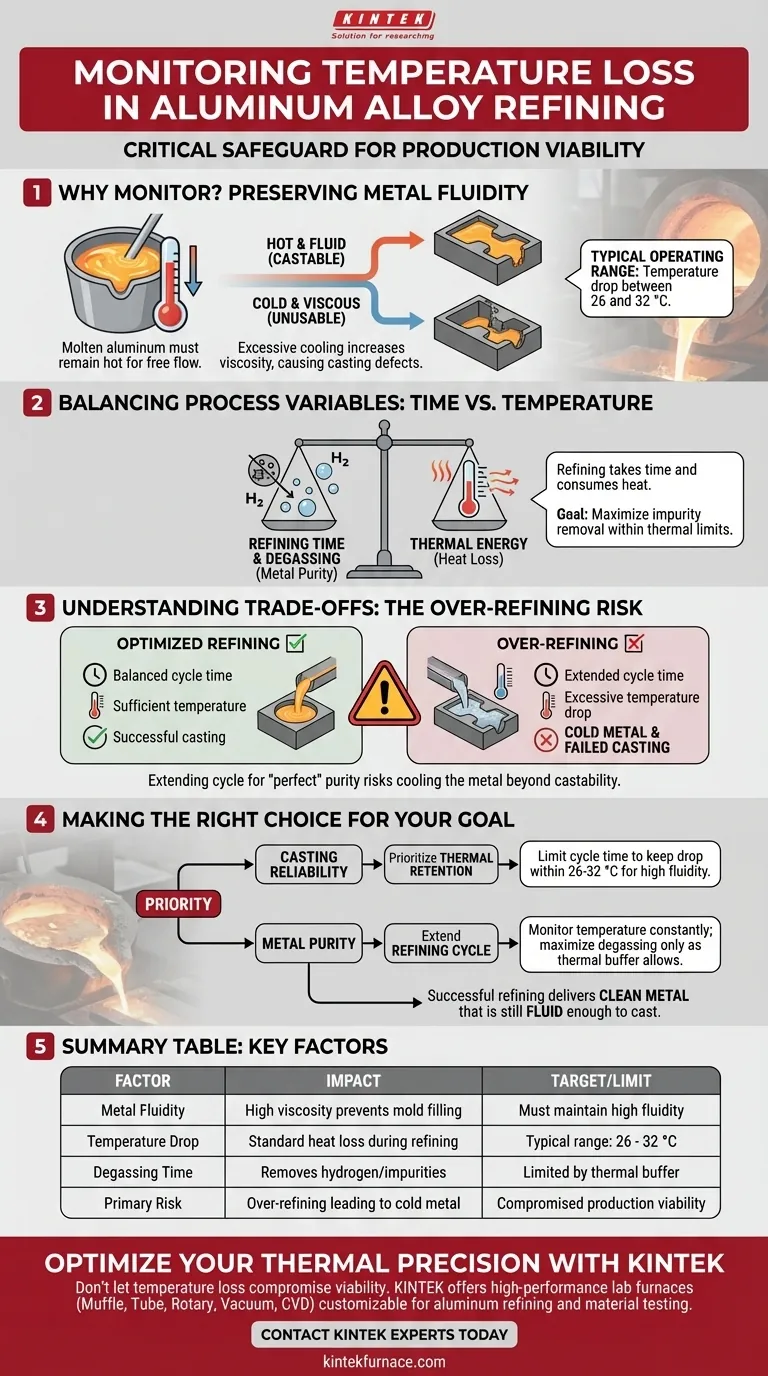

Erhaltung der Metallfließfähigkeit

Der Zusammenhang mit der Gießbarkeit

Der primäre technische Grund für die Überwachung des Temperaturverlusts ist die Fließfähigkeit. Geschmolzenes Aluminium muss heiß genug bleiben, um während der Gießphase frei in die Formen fließen zu können.

Die Folge von Wärmeverlust

Wenn der Raffinationszyklus zulässt, dass das Metall übermäßig abkühlt, erhöht sich seine Viskosität. Dieser Mangel an Fließfähigkeit verhindert, dass die Legierung komplexe Formen richtig ausfüllt, was zu fehlerhaften Gussteilen führt.

Typische Betriebsbereiche

Bei Standard-Raffinationsvorgängen liegt der Temperaturabfall oft zwischen 26 und 32 °C. Die Überwachung dieses spezifischen Bereichs hilft den Betreibern, den Endzustand der Schmelze vorherzusagen, bevor sie die Gießstation erreicht.

Ausgleich von Prozessvariablen

Die Zeit-Temperatur-Gleichung

Die Raffination braucht Zeit, und Zeit bedeutet Wärmeverlust. Wenn Sie den Raffinationszyklus verlängern, um die Metallreinheit zu verbessern, verlieren Sie zwangsläufig thermische Energie.

Verwaltung der Entgasungsanforderungen

Das Ziel der Raffination ist oft eine gründliche Entgasung zur Entfernung von Wasserstoff und Verunreinigungen. Dieser Prozess kann jedoch nicht unbegrenzt dauern; er ist durch die thermischen Grenzen des geschmolzenen Bades begrenzt.

Strategische Speicherung

Die Betreiber müssen ein strenges Gleichgewicht zwischen der Erzielung der erforderlichen chemischen Qualität (Entgasung) und der Wärmespeicherung aufrechterhalten. Der Zyklus muss enden, solange das Metall noch heiß genug zum Gießen ist, auch wenn theoretisch etwas mehr Raffination möglich wäre.

Verständnis der Kompromisse

Das Risiko der Überraffination

Die Verlängerung der Raffinationszeit, um eine "perfekte" Reinheit zu erzielen, ist eine häufige Fallstrick. Wenn die Raffinationszeit zu lang ist, überschreitet der Temperaturverlust den sicheren Schwellenwert, wodurch das Metall für den beabsichtigten Gießprozess unbrauchbar wird.

Betrieblicher Kompromiss

Sie können oft nicht beide Variablen gleichzeitig maximieren. Sie müssen einen kalkulierten Temperaturabfall akzeptieren, um die notwendige Qualität zu erreichen, aber Sie müssen diesen Abfall streng begrenzen, um die nachgelagerte Produktionskapazität zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Raffinationszyklus zu optimieren, müssen Sie die Priorität der Metallreinheit gegen die physikalischen Einschränkungen Ihrer Gießausrüstung abwägen.

- Wenn Ihr Hauptaugenmerk auf der Gießzuverlässigkeit liegt: Priorisieren Sie die Wärmespeicherung, indem Sie die Zykluszeit begrenzen, um den Temperaturabfall im Bereich von 26-32 °C zu halten und eine hohe Fließfähigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Metallreinheit liegt: Verlängern Sie den Raffinationszyklus für maximale Entgasung nur so weit, wie es Ihr thermischer Puffer zulässt, und überwachen Sie die Temperatur ständig, um Gefrierprobleme zu vermeiden.

Eine erfolgreiche Aluminiumraffination bedeutet nicht nur, das Metall zu reinigen; es geht darum, sauberes Metall zu liefern, das noch fließfähig genug zum Gießen ist.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf die Aluminiumraffination | Ziel/Grenzwert |

|---|---|---|

| Metallfließfähigkeit | Hohe Viskosität verhindert Formfüllung | Hohe Fließfähigkeit muss beibehalten werden |

| Temperaturabfall | Standard-Wärmeverlust während der Raffination | Typischer Bereich: 26 - 32 °C |

| Entgasungszeit | Entfernt Wasserstoff/Verunreinigungen | Begrenzt durch thermischen Puffer |

| Hauptrisiko | Überraffination führt zu kaltem Metall | Beeinträchtigte Produktionsrentabilität |

Optimieren Sie Ihre thermische Präzision mit KINTEK

Lassen Sie nicht zu, dass Temperaturverlust Ihre Produktionsrentabilität beeinträchtigt. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochleistungs-Laböfen – darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme –, die alle vollständig an Ihre spezifischen Bedürfnisse bei der Aluminiumraffination und Materialprüfung angepasst werden können.

Unsere fortschrittlichen Heizlösungen stellen sicher, dass Sie das perfekte Gleichgewicht zwischen Metallreinheit und Wärmespeicherung aufrechterhalten. Kontaktieren Sie noch heute KINTEK-Experten, um zu erfahren, wie unsere Hochtemperatursysteme die Effizienz Ihres Labors verbessern und die Zuverlässigkeit Ihrer Gussteile gewährleisten können.

Visuelle Anleitung

Referenzen

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Vakuum-Heizvorbehandlungssystem für die Zeolith-Charakterisierung unerlässlich? Gewährleistung präziser Porendaten

- Was ist der Zweck der Verwendung eines Labor-Elektro-Thermostat-Strahltrockenschranks bei der Vorbehandlung von Klärschlamm? Effizienz & Genauigkeit

- Was sind die Hauptziele der Verwendung eines Blast-Trocknungsofens für In2O3/C-Nanofasern? Sicherstellung der strukturellen Integrität

- Was sind die Vorteile von HDH-Niobpulver in Ti-Nb-Legierungen? Kosten und Mikrostruktur optimieren

- Welches Gas wird in einem Graphitofen verwendet? Ein Leitfaden zu Argon vs. Stickstoff für eine optimale Analyse

- Was sind die Nachteile großer Industrieöfen? Vermeiden Sie kostspielige Ineffizienzen und steigern Sie die Produktivität

- Wie nützt die Verfügbarkeit spezialisierter Ofensysteme der chemischen Forschung? Optimieren Sie Ihre thermische Verarbeitung

- Welche Funktion erfüllt ein Wirbelschichtreaktor bei der Pyrolyse von Ölschlamm? Verbesserung der thermischen Effizienz