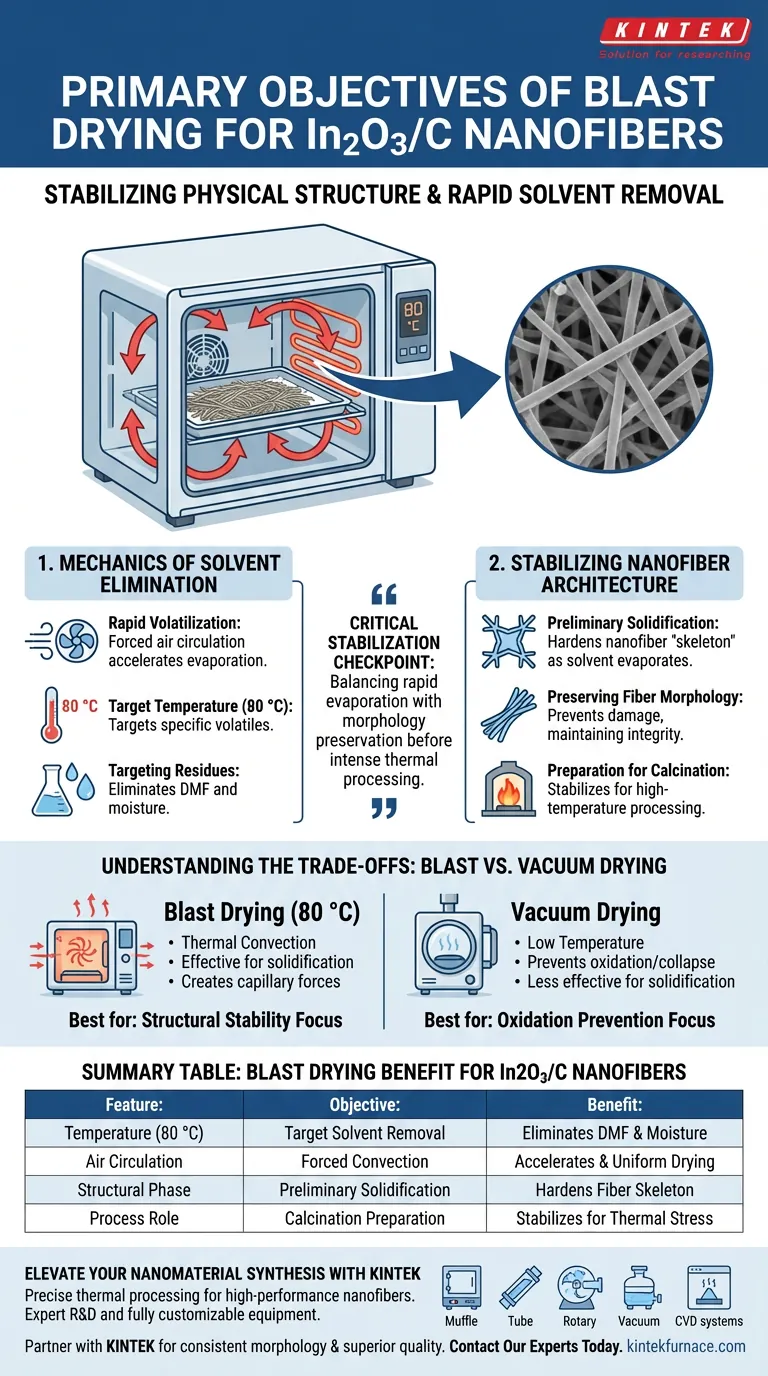

Das Hauptziel der Verwendung eines Blast-Trocknungsofens für In2O3/C-Nanofasern ist die Stabilisierung der physikalischen Struktur des Materials durch die schnelle Entfernung flüchtiger Komponenten. Diese Wärmebehandlung, die typischerweise bei 80 °C durchgeführt wird, entfernt restliche organische Lösungsmittel wie N,N-Dimethylformamid (DMF) und adsorbierte Feuchtigkeit aus den frisch gesponnenen Fasermatten. Entscheidend ist, dass dieser Prozess eine vorläufige Verfestigung des Nanofasergerüsts erreicht und sicherstellt, dass die Morphologie vor der Hochtemperaturkalzinierung intakt bleibt.

Die Blast-Trocknungsphase dient als kritischer Stabilisierungskontrollpunkt und gleicht die Notwendigkeit einer schnellen Lösungsmittelverdampfung mit der Notwendigkeit aus, die empfindliche Nanofasergeometrie vor der intensiven thermischen Verarbeitung des Materials zu erhalten.

Die Mechanik der Lösungsmittelentfernung

Schnelle Verflüchtigung

Der Blast-Trocknungsofen nutzt eine Zwangsumluft, um den Verdampfungsprozess zu beschleunigen.

Durch die Aufrechterhaltung einer konstanten Temperatur von 80 °C zielt der Ofen auf spezifische flüchtige Komponenten ab, die aus dem Elektrospinnprozess verbleiben.

Zielgerichtete spezifische Rückstände

Die Hauptziele während dieser Phase sind restliche organische Lösungsmittel, insbesondere DMF, und jegliche Feuchtigkeit, die aus der Umgebung adsorbiert wurde.

Die Entfernung dieser Verunreinigungen ist unerlässlich, um strukturelle Defekte oder unkontrollierte Reaktionen während nachfolgender Erwärmungsstufen zu verhindern.

Stabilisierung der Nanofaserarchitektur

Vorläufige Verfestigung

Über das einfache Trocknen hinaus dient dieser Schritt als Härtungsphase für das Nanofaser-"Skelett".

Während das Lösungsmittel verdampft, verfestigt sich die Polymer-Vorläufer-Matrix und fixiert die Fasern in ihrer gesponnenen Anordnung.

Erhaltung der Fasermorphologie

Die vom Blast-Ofen bereitgestellte Temperaturkontrolle ist präzise genug, um das Material zu trocknen, ohne es zu zersetzen.

Dies stellt sicher, dass die Fasermorphologie nicht beschädigt oder verzerrt wird, wodurch die für das Endprodukt erforderliche Oberfläche und strukturelle Integrität erhalten bleibt.

Vorbereitung auf die Kalzinierung

Diese Trocknungsphase ist eine Voraussetzung für den Hochtemperaturkalzinierungsprozess.

Durch die vorherige Entfernung von flüchtigen Stoffen und die Verfestigung der Struktur wird das Material mechanisch darauf vorbereitet, den thermischen Belastungen der anschließenden Karbonisierung und Kristallisation standzuhalten.

Verständnis der Kompromisse

Blast-Trocknung vs. Vakuumtrocknung

Während ein Blast-Trocknungsofen zur Verfestigung von In2O3/C-Gerüsten wirksam ist, beruht er auf thermischer Konvektion und höheren Temperaturen (80 °C).

Im Gegensatz dazu wird die Vakuumtrocknung oft für Materialien verwendet, die sehr empfindlich auf Oxidation oder Kapillarkollaps reagieren, wie z. B. MoSe2-Nanoschichten.

Risiko eines Strukturkollapses

Die Blast-Trocknung ist effizient, erzeugt aber während der Verdampfung Kapillarkräfte, die theoretisch extrem fragile Strukturen beschädigen könnten.

Für In2O3/C-Nanofasern bietet der Blast-Ofen jedoch die richtige Balance: Er liefert die notwendige Wärme für die Verfestigung, die die Vakuumtrocknung (die typischerweise bei niedrigeren Temperaturen arbeitet, um Phasenumwandlungen zu verhindern) für diesen spezifischen Vorläufer möglicherweise nicht so effektiv erreicht.

Optimierung der Trocknungsstrategie

Um eine hochwertige Nanofasersynthese zu gewährleisten, stimmen Sie Ihre Trocknungsmethode auf Ihre strukturellen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie den Blast-Trocknungsofen bei 80 °C, um eine schnelle Lösungsmittelentfernung und die notwendige Verfestigung des In2O3/C-Gerüsts zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Oxidationsprävention liegt: Überprüfen Sie die Empfindlichkeit Ihres spezifischen Vorläufers; wenn das Material bei 80 °C anfällig für Phasenumwandlungen oder Porenschäden ist, kann ein Vakuumansatz erforderlich sein, obwohl er für diesen spezifischen Nanofasertyp weniger üblich ist.

Eine erfolgreiche Trocknung verfestigt die physikalische Grundlage des Vorläufers und stellt sicher, dass das endgültige kalzinierte Material die gewünschte Nanofasermorphologie beibehält.

Zusammenfassungstabelle:

| Merkmal | Ziel der Blast-Trocknung | Vorteil für In2O3/C-Nanofasern |

|---|---|---|

| Temperatur (80 °C) | Gezielte Lösungsmittelentfernung | Entfernt DMF und Feuchtigkeit effektiv |

| Luftzirkulation | Zwangskonvektion | Beschleunigt die Verdampfung und sorgt für gleichmäßiges Trocknen |

| Strukturelle Phase | Vorläufige Verfestigung | Härtet das Faserggerüst, um Morphologiekollaps zu verhindern |

| Prozessrolle | Vorbereitung auf die Kalzinierung | Stabilisiert das Material für thermische Hochtemperaturbeanspruchung |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise thermische Verarbeitung ist die Grundlage für die Herstellung von Hochleistungs-Nanofasern. Mit Unterstützung von F&E-Experten und Fertigung bietet KINTEK eine umfassende Palette von Laborlösungen, darunter hochpräzise Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme.

Ob Sie In2O3/C-Gerüste stabilisieren oder komplexe Kalzinierungen durchführen müssen, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Industrieanforderungen zu erfüllen. Arbeiten Sie mit KINTEK zusammen, um eine konsistente Morphologie und überlegene Materialqualität zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Wenhe Xie, Xiaolei Sun. Encapsulating Ultrafine In2O3 Particles in Carbon Nanofiber Framework as Superior Electrode for Lithium-Ion Batteries. DOI: 10.3390/inorganics12120336

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der ESR für die Carbonitridverteilung in H13-Stahl? Verbessern Sie die isotropen Eigenschaften Ihres Materials

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz

- Was ist der Zweck eines Trockenschranks? Sicherstellung einer genauen Analyse der Verbrennung von Ölschlamm

- Was ist der Nachteil von Dentalkeramiken? Abwägung von Kosten, Festigkeit und Ästhetik

- Wie erleichtert Hochtemperatur-Filtrationsausrüstung die Trennung von Salzschmelzen? Steigern Sie Ihre Rückgewinnungsrate bei der Schlackenbehandlung

- Welche Rolle spielt die thermische Behandlung im Ofen bei der Phasenanalyse von Kaolin? Optimieren Sie Ihre Katalysatorstruktur

- Warum wird ein elektrischer Umlufttrockenschrank für die CRP-Mikrostrukturanalyse benötigt? Gewährleistung der Datengenauigkeit durch ordnungsgemäße Trocknung

- Was ist der Zweck der Verwendung eines Industrieofens zur Vorbehandlung von Verstärkungspulvern? | Verbesserung der Verbundbindung