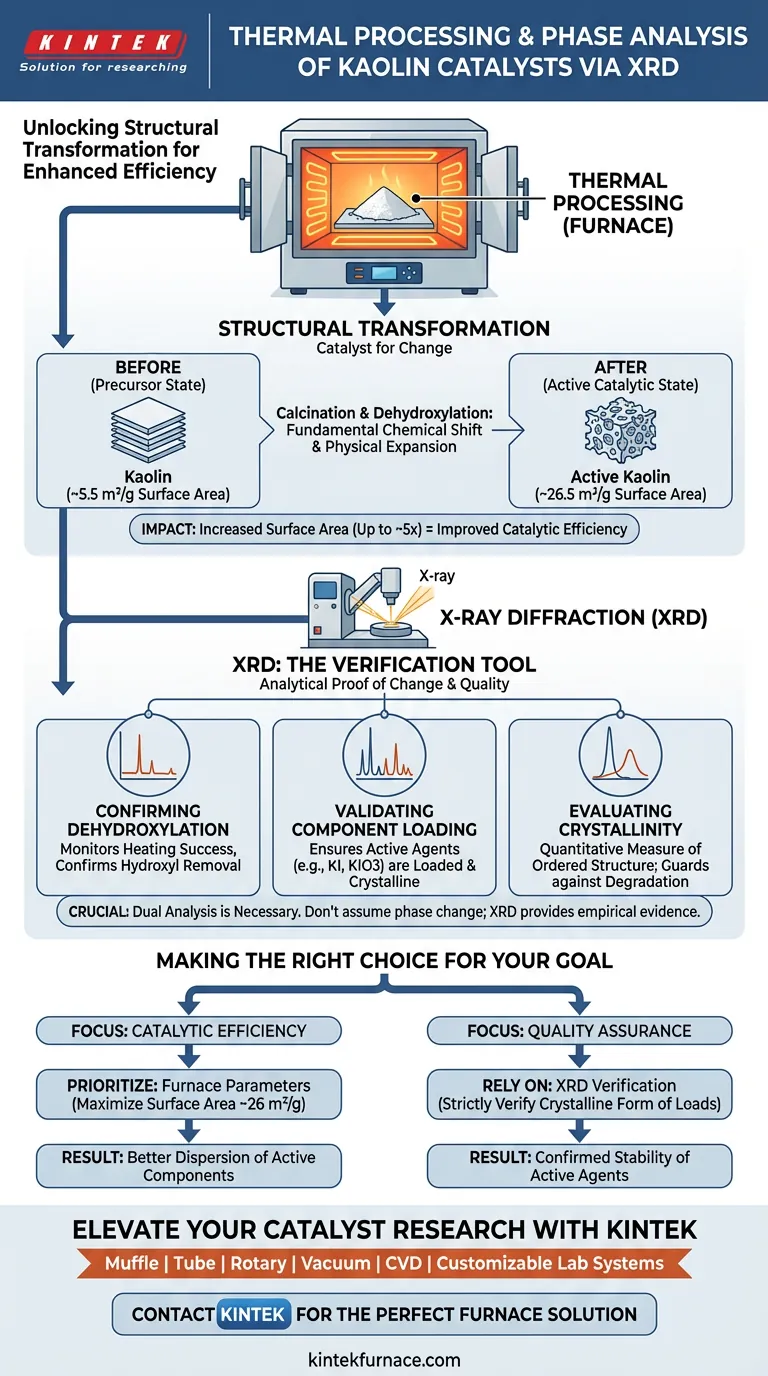

Die thermische Behandlung dient als Katalysator für die strukturelle Transformation und wirkt als physikalischer Mechanismus, der die Eigenschaften von Kaolin verändert. In diesem Arbeitsablauf induziert der Ofen kritische Änderungen wie Dehydroxylierung und Phasenübergänge, während die Röntgenbeugung (XRD) als Verifizierungswerkzeug dient, um zu bestätigen, dass diese Änderungen aufgetreten sind, und um den kristallinen Zustand aktiver Komponenten zu validieren.

Der Ofen liefert die notwendige Hochtemperaturumgebung, um die Kaolinstruktur physikalisch zu entwickeln, während XRD den analytischen Beweis liefert, dass wesentliche Phasenübergänge und die Beladung mit aktiven Mitteln wie KI oder KIO3 erfolgreich stattgefunden haben.

Der Mechanismus der strukturellen Transformation

Induzierung von Phasenübergängen

Die Hauptfunktion des Hochtemperatur-Ofens ist die Durchführung der Kalzinierung. Dieser Prozess zwingt das Kaolin zur Dehydroxylierung und verändert seine chemische Struktur grundlegend. Ohne diese thermische Energie würde das Material in seinem Vorläuferzustand verbleiben und die notwendigen katalytischen Eigenschaften fehlen.

Verbesserung der physikalischen Architektur

Über chemische Veränderungen hinaus verändert die thermische Behandlung die physikalische Architektur des Materials dramatisch. Die Kalzinierung erhöht die spezifische Oberfläche des Kaolins erheblich.

Die Auswirkungen auf die Effizienz

Daten deuten darauf hin, dass eine ordnungsgemäße thermische Behandlung die Oberfläche von etwa 5,514 m²/g auf 26,567 m²/g erweitern kann. Diese physikalische Ausdehnung ist entscheidend, da sie eine größere Schnittstelle für chemische Reaktionen schafft, was direkt mit einer verbesserten katalytischen Effizienz korreliert.

Die Rolle von XRD als Verifizierungswerkzeug

Bestätigung der Dehydroxylierung

XRD wird verwendet, um den Erfolg des Heizprozesses zu überwachen. Es analysiert die Beugungsmuster, um zu bestätigen, dass die Hydroxylgruppen entfernt wurden und der beabsichtigte Phasenübergang abgeschlossen ist.

Validierung der Komponentenbeladung

Für mit aktiven Komponenten beladene Kaolinkatalysatoren wie KI (Kaliumiodid) oder KIO3 (Kaliumiodat) ist XRD für die Qualitätskontrolle unerlässlich. Es überprüft, ob diese Komponenten nicht nur vorhanden sind, sondern auch in ihren erforderlichen kristallinen Zuständen geladen wurden.

Bewertung der Kristallinität

XRD liefert ein quantitatives Maß für die Kristallinität. Dies ermöglicht es den Forschern, sicherzustellen, dass die thermische Behandlung ausreichend war, um eine geordnete Struktur zu erzeugen, ohne die aktiven Komponenten abzubauen.

Verständnis der analytischen Kompromisse

Strukturelle Veränderung vs. Detektion

Während der Ofen die Oberfläche vergrößert (gemessen durch BET-Analyse), konzentriert sich XRD auf die kristalline Ordnung. Es ist wichtig zu erkennen, dass XRD amorphe Bereiche, die während der thermischen Verarbeitung entstehen, möglicherweise nicht vollständig charakterisiert.

Die Notwendigkeit einer doppelten Analyse

Die alleinige Abhängigkeit von thermischen Behandlungsprotokollen ist unzureichend. Sie können nicht davon ausgehen, dass eine Phasenänderung stattgefunden hat, nur weil der Ofen eine eingestellte Temperatur erreicht hat; XRD liefert die empirischen Beweise dafür, dass sich die interne Struktur tatsächlich wie vorhergesagt verschoben hat.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Katalysatorvorbereitung und -analyse zu optimieren, berücksichtigen Sie die folgenden spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf katalytischer Effizienz liegt: Priorisieren Sie die Ofenparameter, um die Oberflächenausdehnung zu maximieren (zielend auf den Benchmark von ~26 m²/g), um eine bessere Dispersion der aktiven Komponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Qualitätssicherung liegt: Verlassen Sie sich auf XRD, um streng zu überprüfen, ob aktive Beladungen wie KI oder KIO3 ihre spezifischen kristallinen Formen nach der Hochtemperaturbehandlung beibehalten haben.

Durch die Kombination von präziser thermischer Kontrolle mit rigoroser Phasenanalyse stellen Sie sicher, dass die physikalische Struktur die chemische Funktion unterstützt.

Zusammenfassungstabelle:

| Prozessschritt | Mechanismus | Auswirkung auf die Kaolinstruktur | Verifizierungsmethode |

|---|---|---|---|

| Kalzinierung | Thermische Dehydroxylierung | Erweitert die Oberfläche von ca. 5,5 auf ca. 26,5 m²/g | XRD-Musteranalyse |

| Phasenübergang | Strukturelle Entwicklung | Fundamentale Verschiebung zum aktiven katalytischen Zustand | Peak-Intensität & Verschiebung |

| Komponentenbeladung | Thermische Einlagerung | Fixiert aktive Mittel (KI/KIO3) im kristallinen Zustand | XRD-Kristallinitätsprüfung |

Erweitern Sie Ihre Katalysatorforschung mit KINTEK

Präzise Phasenübergänge in Kaolinkatalysatoren erfordern eine exakte Temperaturkontrolle und Hochleistungsgeräte. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Ob Sie die spezifische Oberfläche maximieren oder die kristalline Stabilität aktiver Komponenten gewährleisten möchten, unsere fortschrittlichen Heizlösungen bieten die Zuverlässigkeit, die Ihr Labor benötigt.

Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Trennmittel während des Montageprozesses von Titan-Stahl-Verbundplatten?

- Welche Leistungsmerkmale sind für einen Edelstahlrohr-Autoklaven oder -Reaktor erforderlich, der in SCWG eingesetzt wird?

- Was sind die zentralen Prozessvorteile eines Infrarot-Bildheizofens? Ermöglichen Sie eine schnelle thermische Regelung von 1000 °C/min

- Was ist die Hauptfunktion eines Elektroofens bei der PBG-Schmelze? Expertenleitfaden zur thermischen Homogenität

- Warum muss das gesamte System während des Befüllvorgangs eines Natrium-Heatpipes auf einer hohen Temperatur gehalten werden?

- Was ist der Zweck der Verwendung eines thermischen Verdampfungsschichtsystems? Verbesserung der Genauigkeit von I-V-Tests für Nanokomposite

- Welche Rolle spielt ein Hochtemperatur-Ofen im Versiegelungsprozess? Präzise thermische Kontrolle für die Faserversiegelung

- Was geschieht während der Erholungsphase des Glühprozesses? Spannungsabbau und Materialwiederherstellung freischalten