Thermische Kontinuität ist nicht verhandelbar. Um ein Natrium-Heatpipe erfolgreich zu befüllen, muss das gesamte System auf einer hohen Temperatur gehalten werden, um sicherzustellen, dass das metallische Natrium während der Einspritzphase in einem flüssigen Zustand bleibt. Dies verhindert, dass das Arbeitsmedium in den Rohrleitungen kondensiert und erstarrt, was andernfalls zu sofortigen Verstopfungen und Prozessfehlern führen würde.

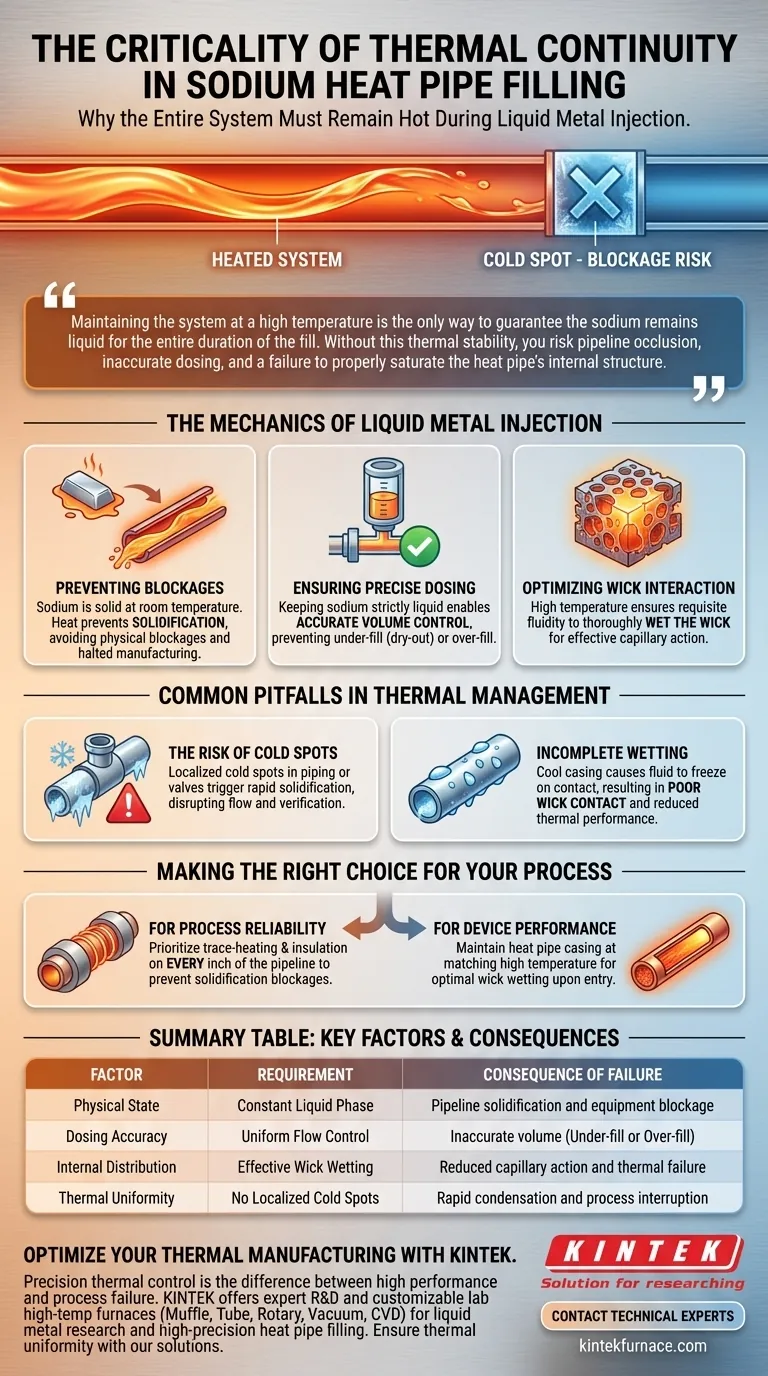

Die Aufrechterhaltung des Systems auf einer hohen Temperatur ist der einzige Weg, um sicherzustellen, dass das Natrium während des gesamten Füllvorgangs flüssig bleibt. Ohne diese thermische Stabilität riskieren Sie eine Verstopfung der Rohrleitung, eine ungenaue Dosierung und eine fehlende ordnungsgemäße Sättigung der internen Struktur des Heatpipes.

Die Mechanik der Flüssigmetall-Injektion

Verhinderung von Rohrleitungsverstopfungen

Natrium ist bei Raumtemperatur ein festes Metall und muss geschmolzen werden, um bewegt zu werden. Der unmittelbarste Grund für die Aufrechterhaltung hoher Systemtemperaturen ist die Verhinderung der Erstarrung.

Wenn ein Teil der Einspritzleitung unter den Schmelzpunkt fällt, kondensiert und gefriert das Natrium. Dies führt zu physischen Verstopfungen in den Leitungen, stoppt den Herstellungsprozess und kann die Einspritzgeräte beschädigen.

Sicherstellung einer präzisen Volumenkontrolle

Hochleistungs-Heatpipes erfordern eine spezifische, berechnete Masse an Arbeitsmedium. Präzision ist unmöglich, wenn das Medium während des Transports gefriert.

Indem das Natrium strikt in flüssigem Zustand gehalten wird, können die Hersteller das eingespritzte Volumen genau messen und kontrollieren. Dies stellt sicher, dass das Heatpipe weder unterfüllt (was zu Austrocknung führt) noch überfüllt ist (was die thermische Effizienz reduziert).

Optimierung der Dochtinteraktion

Im Inneren des Heatpipes muss das Natrium mit einer porösen Dochtstruktur interagieren. Der Befüllvorgang dient nicht nur dem Transport von Flüssigkeit, sondern auch der Verteilung.

Die Aufrechterhaltung einer hohen Temperatur stellt sicher, dass das Natrium die notwendige Fließfähigkeit besitzt, um den Docht gründlich zu benetzen. Dies ermöglicht es dem Arbeitsmedium, in die Struktur einzudringen und sich gleichmäßig zu verteilen, was für die Kapillarwirkung, die den Betrieb des Heatpipes antreibt, unerlässlich ist.

Häufige Fallstricke im Wärmemanagement

Das Risiko von Kältezonen

Eine "hohe Temperatur"-Einstellung an einem Regler reicht nicht aus; die Wärme muss gleichmäßig sein. Ein häufiger Fehler ist das Zulassen von lokalisierten Kältezonen innerhalb der komplexen Rohrleitungen oder Ventile.

Selbst ein kleiner Abschnitt einer nicht isolierten oder untererwärmten Leitung kann eine schnelle Erstarrung auslösen. Diese Störung stoppt den Fluss und macht es unmöglich zu überprüfen, wie viel Natrium tatsächlich in das Gerät gelangt ist.

Unvollständige Benetzung

Wenn das Gehäuse des Heatpipes kühler ist als das einströmende flüssige Natrium, kann die Flüssigkeit beim Kontakt mit der Wand erstarren, bevor sie sich im Docht absetzen kann.

Dies führt zu einem schlechten Kontakt zwischen dem Arbeitsmedium und der Dochtstruktur. Ohne ordnungsgemäße Benetzung während der Befüllungsphase leidet das Heatpipe unter einer verminderten thermischen Leistung oder einem vollständigen Betriebsausfall.

Die richtige Wahl für Ihren Prozess treffen

Um einen hochertragreichen Herstellungsprozess für Natrium-Heatpipes zu gewährleisten, müssen Sie die thermische Gleichmäßigkeit priorisieren.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Stellen Sie sicher, dass jeder Zentimeter der Einspritzleitung spurenbeheizt und isoliert ist, um Verstopfungen durch Erstarrung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Geräteperformance liegt: Halten Sie das Gehäuse des Heatpipes auf einer passenden hohen Temperatur, um sicherzustellen, dass das Natrium den Docht beim Eintritt vollständig benetzt und durchdringt.

Die thermische Kontrolle während der Befüllung ist der grundlegende Schritt, der bestimmt, ob das Endgerät als hochpräziser Wärmeleiter oder als Stück Schrottmetall funktioniert.

Zusammenfassungstabelle:

| Faktor | Anforderung | Folge des Versagens |

|---|---|---|

| Physikalischer Zustand | Konstanter flüssiger Zustand | Erstarrung der Rohrleitung und Blockade der Ausrüstung |

| Dosiergenauigkeit | Gleichmäßige Flusskontrolle | Ungenaues Volumen (Unterfüllung oder Überfüllung) |

| Interne Verteilung | Effektive Dochtbenetzung | Reduzierte Kapillarwirkung und thermisches Versagen |

| Thermische Gleichmäßigkeit | Keine lokalisierten Kältezonen | Schnelle Kondensation und Prozessunterbrechung |

Optimieren Sie Ihre thermische Fertigung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einem Hochleistungs-Heatpipe und einem Prozessfehler. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperaturöfen für Labore, die auf Ihre einzigartigen technischen Bedürfnisse zugeschnitten sind. Ob Sie Flüssigmetallforschung oder hochpräzise Heatpipe-Befüllung betreiben, unsere Lösungen gewährleisten die von Ihnen benötigte thermische Gleichmäßigkeit.

Bereit, Ihre thermische Leistung zu steigern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt eine Stickstoffschutzvorrichtung bei kupferbasierten Halbleiterdünnschichten? Optimieren Sie Ihren Labor-Glühprozess

- Wie werden thermische Verarbeitungsanlagen üblicherweise kategorisiert? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Welche Vorteile bietet die Wasserstoff-Gasphasenpyrolyse gegenüber Inertgas? Überlegene Defunktionalisierung von Kohlenstoff freischalten

- Welche Funktionen erfüllt Ammoniak (NH3) über seine Rolle als Stickstoffquelle hinaus? Erschließen Sie fortschrittliche Oberflächentechnik

- Was ist die Notwendigkeit eines Labor-Vakuumtrockenschranks für photokatalytische Pulver? Schützen Sie die Integrität Ihres Materials

- Wie trägt ein geschlossenes Temperaturregelsystem zur Herstellung von Hafniumcarbid durch Laserpyrolyse bei?

- Was ist die Hauptaufgabe von hochreinem Wasserstoff bei der Wärmebehandlung? Erzielen Sie überlegenen Schutz metallischer Beschichtungen