Die Hauptaufgabe von hochreinem Wasserstoff bei der Wärmebehandlung besteht darin, als starkes Reduktionsmittel zu wirken. Durch die aktive Reaktion mit und die Eliminierung von Restauerstoff im Ofen schafft er eine Umgebung mit extrem niedrigem Sauerstoffgehalt, die für das Hochtemperaturglühen unerlässlich ist. Dies verhindert die unbeabsichtigte Oxidation metallischer Beschichtungen und stellt sicher, dass ihre chemische Reinheit und physikalische strukturelle Integrität während des gesamten Prozesses erhalten bleiben.

Bei Anwendungen mit metallischen Beschichtungen ist Wasserstoff nicht nur ein passives atmosphärisches Gas; er ist ein aktiver chemischer Teilnehmer. Seine Fähigkeit, Sauerstoff aus der Umgebung zu "entfernen", ist der entscheidende Faktor, der die Herstellung sauberer, fehlerfreier metallischer Oberflächen ermöglicht.

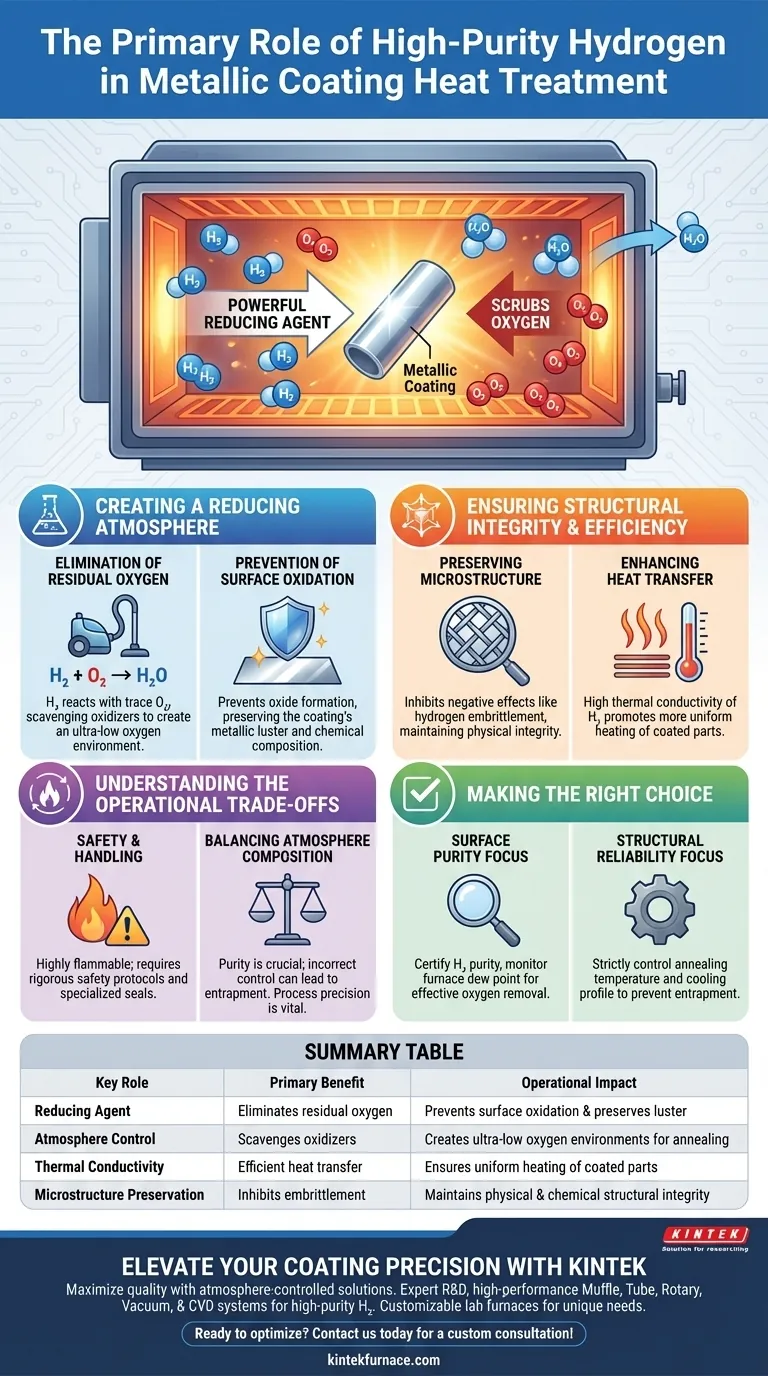

Erzeugung einer reduzierenden Atmosphäre

Eliminierung von Restauerstoff

Die wichtigste Funktion von Wasserstoff ist seine chemische Reaktivität mit Sauerstoff. Selbst in einem versiegelten Ofen können Spuren von Sauerstoff verbleiben.

Wasserstoff reagiert mit diesem Restauerstoff zu Wasserdampf und entfernt so effektiv Oxidationsmittel aus der Umgebung. Diese Reaktion schafft eine sauerstofffreie oder sauerstoffarme Atmosphäre, die für hochwertige metallische Beschichtungen unerlässlich ist.

Verhinderung von Oberflächenoxidation

Metallische Beschichtungen sind bei hohen Temperaturen sehr anfällig für Oxidation.

Durch die Aufrechterhaltung einer reduzierenden Atmosphäre verhindert Wasserstoff die Bildung von Oxiden auf der Oberfläche der Beschichtung. Dies stellt sicher, dass die Beschichtung ihren beabsichtigten metallischen Glanz und ihre chemische Zusammensetzung beibehält, anstatt zu einer stumpfen, oxidierten Schicht zu zerfallen.

Gewährleistung der strukturellen Integrität und Effizienz

Erhaltung der Mikrostruktur

Über die Oberflächenästhetik hinaus beeinflusst die atmosphärische Zusammensetzung die innere Struktur der Beschichtung.

Die primäre Referenz besagt, dass die Anwesenheit von Wasserstoff in diesem spezifischen Kontext dazu beiträgt, negative Auswirkungen wie Wasserstoffversprödung zu hemmen. Durch die Kontrolle der Atmosphäre hilft Wasserstoff, die physikalische Integrität der Mikrostruktur der Beschichtung nach Abschluss der Wärmebehandlung zu erhalten.

Verbesserung des Wärmeübergangs

Obwohl das Hauptziel die chemische Reduktion ist, bietet Wasserstoff auch thermische Vorteile.

Wie in ergänzenden Kontexten erwähnt, besitzt Wasserstoff eine hohe Wärmeleitfähigkeit. Diese Eigenschaft unterstützt den Wärmeübergang im Ofen und ermöglicht potenziell eine gleichmäßigere Erwärmung der beschichteten Teile.

Verständnis der betrieblichen Kompromisse

Sicherheit und Handhabung

Die Verwendung von hochreinem Wasserstoff birgt erhebliche Sicherheitsrisiken. Wasserstoff ist hochentzündlich und erfordert strenge Sicherheitsprotokolle und spezielle Ofendichtungen, um Leckagen und Explosionen zu verhindern.

Ausgleich der atmosphärischen Zusammensetzung

Obwohl Wasserstoff vorteilhaft ist, beruht der Prozess auf der Reinheit. Wenn die Wasserstoffzufuhr selbst Feuchtigkeit oder Verunreinigungen enthält, wird das Reduktionspotenzial beeinträchtigt.

Darüber hinaus kann, obwohl die primäre Referenz besagt, dass Wasserstoff in diesem Kontext zur Hemmung der Versprödung beiträgt, eine falsche Abkühlgeschwindigkeit oder Sättigung in anderen metallurgischen Kontexten zu Wasserstoff-Einschlüssen führen. Die Prozesskontrolle ist entscheidend, um sicherzustellen, dass das Gas die Integrität verbessert und nicht beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Wärmebehandlungsprozess für metallische Beschichtungen zu optimieren, sollten Sie bezüglich Ihrer Atmosphärenkontrolle Folgendes berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Stellen Sie sicher, dass Ihre Wasserstoffquelle zertifiziert hochrein ist, und überwachen Sie den Taupunkt des Ofens, um zu bestätigen, dass Sauerstoff effektiv umgewandelt und entfernt wird.

- Wenn Ihr Hauptaugenmerk auf struktureller Zuverlässigkeit liegt: Kontrollieren Sie streng die Glühtemperatur und das Abkühlprofil, damit der Wasserstoff die Mikrostruktur erhalten kann, ohne im Metallgitter eingeschlossen zu werden.

Hochreiner Wasserstoff ist der Industriestandard zur Verhinderung von Oxidation, aber seine Wirksamkeit beruht vollständig auf der Präzision Ihrer Atmosphärenkontrolle.

Zusammenfassungstabelle:

| Schlüsselrolle | Hauptvorteil | Betriebliche Auswirkung |

|---|---|---|

| Reduktionsmittel | Eliminiert Restauerstoff | Verhindert Oberflächenoxidation und erhält den Glanz |

| Atmosphärenkontrolle | Entfernt Oxidationsmittel | Schafft sauerstoffarme Umgebungen für das Glühen |

| Wärmeleitfähigkeit | Effizienter Wärmeübergang | Gewährleistet gleichmäßige Erwärmung beschichteter Teile |

| Erhaltung der Mikrostruktur | Hemmt Versprödung | Erhält die physikalische und chemische strukturelle Integrität |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Maximieren Sie die Qualität Ihrer Wärmebehandlung mit atmosphärenkontrollierten Lösungen von KINTEK. Mit Unterstützung durch F&E und Fertigungsexpertise bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die sichere und effektive Handhabung von hochreinem Wasserstoff ausgelegt sind. Ob Sie präzise Wärmeleitfähigkeit oder eine sauerstoffarme Umgebung benötigen, unsere anpassbaren Labortemperöfen sind für Ihre einzigartigen industriellen Anforderungen gebaut.

Bereit, Ihren Prozess für metallische Beschichtungen zu optimieren? Kontaktieren Sie uns noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum Stickstoff und Durchflussmesser bei der Schlammpyrolyse einsetzen? Gewährleistung überlegener Biokohlequalität und anaerober Integrität

- Welche technischen Vorteile bietet ein kundenspezifischer Hochtemperatur-Ofen für die In-situ-Diffraktometrie von flüssigem Schwefel?

- Warum wird für die Herstellung von HPC ein Trockenschrank mit konstanter Temperatur von 100 °C verwendet? Gewährleistung optimaler Karbonisierungsergebnisse

- Wie beeinflusst die Präzision der Temperaturregelung die Kristallmorphologie von SC-NMNO? Beherrschen Sie thermische Felder für hochwertige Körner

- Welche Rolle spielt ein Laborofen bei der Beschichtung von Nanokompositpulvern? Master-Fertigung von Dünnschichtsensoren

- Warum ist eine zweistufige Wärmebehandlung für Ca2Fe2O5 erforderlich? Optimieren Sie Ihre Brownmillerit-Synthese

- Was ist die Kernaufgabe eines Bridgman-Ofens bei der Herstellung von Einkristall-Superlegierungen? Beherrschung von Temperaturgradienten

- Welche Rolle spielt ein dediziertes Bias-Netzteil bei der Niederdruck-Plasmanitrierung? Steuerung der Ionenbeschleunigung meistern