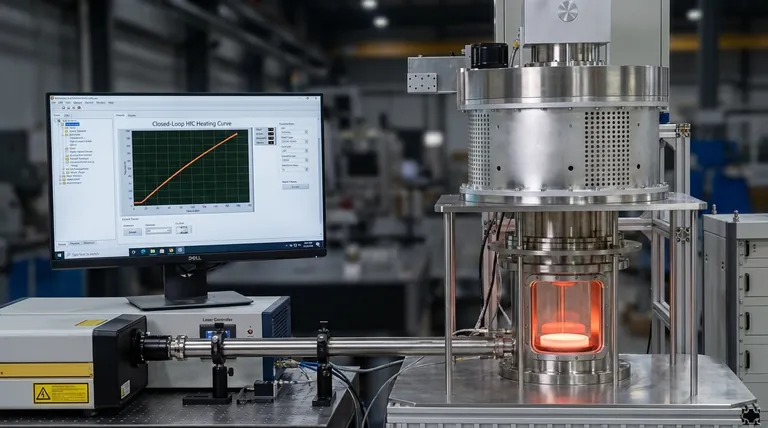

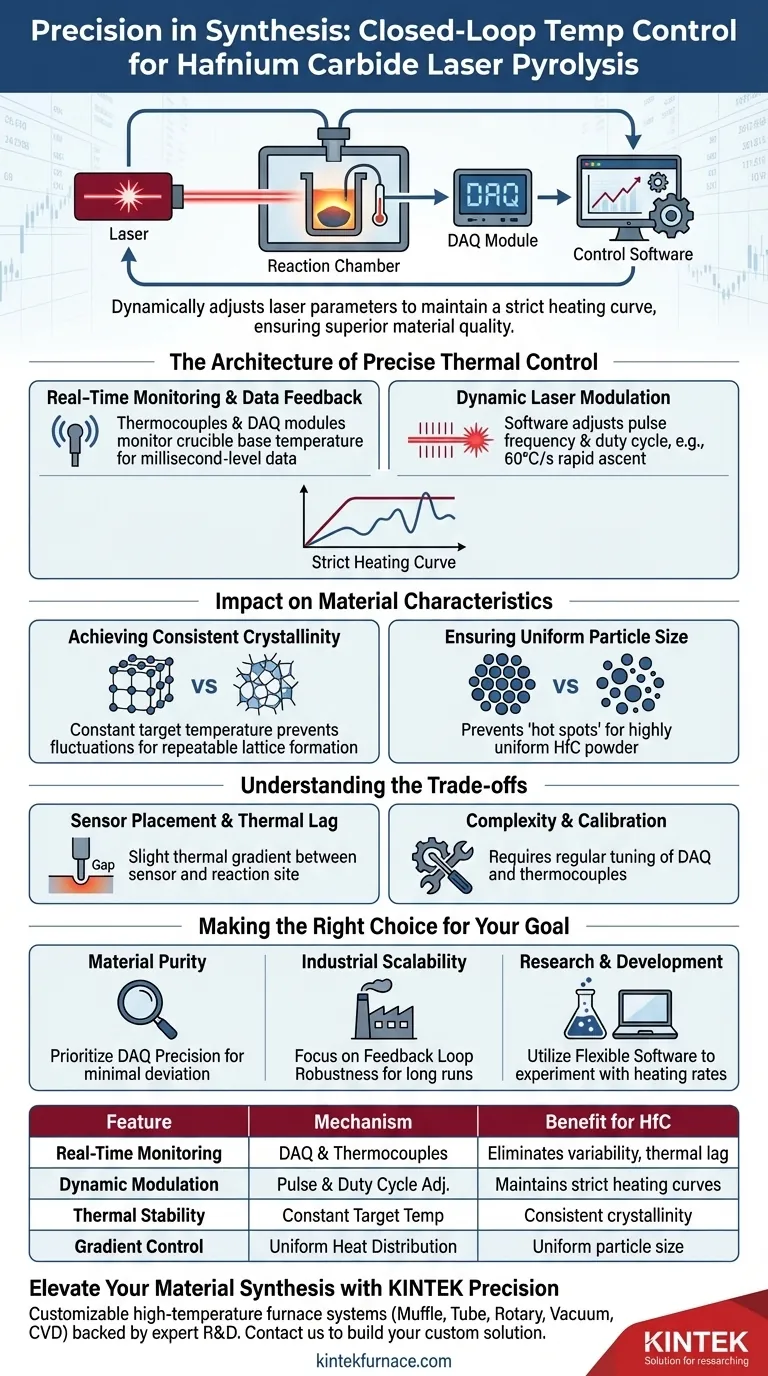

Präzises Wärmemanagement ist der Eckpfeiler der Synthese hochreiner Materialien. Bei der Herstellung von Hafniumcarbid (HfC) durch Laserpyrolyse hält ein geschlossenes System die Reaktionsumgebung aufrecht, indem es Laserparameter dynamisch an Echtzeit-Temperaturdaten anpasst. Dies stellt sicher, dass das Material einer strengen Heizkurve folgt, was zu einer überlegenen strukturellen Integrität und Partikelgleichmäßigkeit führt.

Der Kernwert eines geschlossenen Temperaturregelsystems liegt in seiner Fähigkeit, Prozessschwankungen zu eliminieren, indem die Laserleistung mit den Echtzeit-Tiegeltemperaturen synchronisiert wird. Diese Präzision ist entscheidend für die Herstellung von Hafniumcarbid mit konsistenter Kristallinität und vorhersagbarer Partikelmorphologie.

Die Architektur präziser thermischer Kontrolle

Echtzeitüberwachung und Datenrückkopplung

Das System verwendet Thermoelemente, die mit Datenerfassungsmodulen (DAQ) integriert sind, um die Temperatur am Boden des Tiegels zu überwachen. Diese Konfiguration liefert einen kontinuierlichen Strom von thermischen Daten, sodass die Steuerungssoftware den genauen Zustand der Reaktionsumgebung in jeder Millisekunde "sehen" kann.

Dynamische Lasersteuerung

Basierend auf dem Feedback der Sensoren moduliert die Software dynamisch die Laserpulsfrequenz und den Tastgrad. Dies ermöglicht es dem System, die Reaktion zu zwingen, einer bestimmten Heizkurve zu folgen, wie z. B. einem schnellen Anstieg von 60 °C pro Sekunde, was für die Kinetik der HfC-Bildung entscheidend ist.

Auswirkungen auf Materialeigenschaften

Erreichen konsistenter Kristallinität

Durch die Aufrechterhaltung einer konstanten Zieltemperatur während der gesamten Pyrolyse-Reaktion verhindert das System die thermischen Schwankungen, die manuelle oder offene Systeme oft plagen. Diese thermische Stabilität stellt sicher, dass das Kristallgitter des Hafniumcarbids korrekt und wiederholbar über verschiedene Chargen hinweg gebildet wird.

Gewährleistung einer gleichmäßigen Partikelgröße

Der geschlossene Regelkreis verhindert die Bildung von "Hot Spots" oder unbeabsichtigten Temperaturabfällen, die zu unregelmäßigem Kornwachstum führen. Das Ergebnis ist ein Hafniumcarbid-Pulver mit einer sehr gleichmäßigen Partikelgröße, was eine Voraussetzung für fortschrittliche Keramikanwendungen ist.

Verständnis der Kompromisse

Sensorplatzierung und thermische Verzögerung

Obwohl die Platzierung von Thermoelementen am Boden des Tiegels die Sensoren schützt, entsteht ein leichter Temperaturgradient zwischen dem Sensor und der eigentlichen Reaktionsstelle. Dieser räumliche Abstand kann eine geringfügige Verzögerung bei der Rückmeldung verursachen, die über Software-Algorithmen kompensiert werden muss.

Komplexität und Kalibrierung

Die Implementierung eines geschlossenen Systems erhöht die technische Komplexität des Laserpyrolyse-Aufbaus im Vergleich zu Systemen mit fester Leistung erheblich. Eine regelmäßige Kalibrierung der DAQ-Module und Thermoelemente ist zwingend erforderlich, um sicherzustellen, dass die "wahrgenommene" Temperatur mit der tatsächlich auf die Vorläufer übertragene Wärmeenergie übereinstimmt.

Die richtige Wahl für Ihr Ziel treffen

Um dieses System erfolgreich in einem Labor oder einer Industrieumgebung zu implementieren, berücksichtigen Sie die folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Präzision der DAQ-Module, um sicherzustellen, dass die Heizkurve mit minimaler Abweichung eingehalten wird.

- Wenn Ihr Hauptaugenmerk auf industrielle Skalierbarkeit liegt: Konzentrieren Sie sich auf die Robustheit der Rückkopplungsschleife, um die Konsistenz über lange Produktionsläufe aufrechtzuerhalten, bei denen sich Umgebungsvariablen verschieben könnten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Nutzen Sie die Fähigkeit der Software, die Pulsfrequenz und den Tastgrad einfach zu ändern, um mit verschiedenen Heizraten über die Standardrate von 60 °C pro Sekunde hinaus zu experimentieren.

Durch die Integration von Echtzeit-Feedback und dynamischer Laseranpassung verwandelt die geschlossene Regelung die Laserpyrolyse von einem variablen Prozess in eine hochgradig vorhersagbare Fertigungswissenschaft.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Vorteil für Hafniumcarbid (HfC) |

|---|---|---|

| Echtzeitüberwachung | DAQ-Module & Thermoelemente | Eliminiert Prozessschwankungen und thermische Verzögerung |

| Dynamische Steuerung | Anpassung von Laserpuls & Tastgrad | Hält strenge Heizkurven ein (z. B. 60 °C/s) |

| Thermische Stabilität | Konstante Zieltemperatur | Gewährleistet konsistente Kristallinität und Gitterbildung |

| Gradientenkontrolle | Gleichmäßige Wärmeverteilung | Verhindert Hot Spots für eine sehr gleichmäßige Partikelgröße |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Das Erreichen der perfekten Heizkurve für Hafniumcarbid erfordert Hardware, die so schnell reagiert, wie sich Ihre Wissenschaft entwickelt. Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um fortschrittliche geschlossene Temperaturregelungen zu integrieren.

Ob Sie HfC-Partikelmorphologie im Labor verfeinern oder Hochtemperatur-Keramikproduktion skalieren, unser Ingenieurteam ist bereit, die thermische Lösung zu entwickeln, die Sie benötigen. Überlassen Sie die Reinheit Ihres Materials nicht dem Zufall – kontaktieren Sie KINTEK noch heute, um Ihr kundenspezifisches Hochtemperatur-Ofensystem zu bauen.

Visuelle Anleitung

Referenzen

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Magnesiumschlacke? Erhaltung der Probenintegrität

- Wie unterstützt ein hochpräzises Reaktionssystem die Methan-CLR-Forschung? Erschließen Sie erweiterte Synthesegas-Erkenntnisse

- Was ist der Zweck des Vorbackens von Saphirsubstraten? Meistere atomare Ebenheit für überlegenes Dünnschichtwachstum

- Wie trägt ein Sputtersystem zur Herstellung von Elektroden bei? Verbesserung der Charakterisierung von Bismut-Tellurid

- Was sind die technologischen Vorteile der Verwendung eines Rapid Thermal Annealing (RTA)-Systems? Präzision für Halbleiter

- Warum wird ein Trockenschrank für die Nachbehandlung von Aktivkohle bevorzugt? Schützen Sie die Struktur Ihres Materials

- Wie trägt ein Vakuumtrockenschrank zur Leistung von Verbundelektrodenschlämmen bei? Erhöhen Sie die Batterielebensdauer und -stabilität

- Was ist die Funktion eines Sinterhilfsmittelreservoirs? Ermöglichen Sie schnelle Verdichtung durch MV-Sintertechnologie