Der primäre technologische Vorteil eines Rapid Thermal Annealing (RTA)-Systems gegenüber einem Standard-Muffelofen ist seine Fähigkeit, deutlich schnellere Aufheizraten mit präziser, auf Sekundenebene liegender Zeitsteuerung zu kombinieren. Im Gegensatz zur langsamen, massenhaften thermischen Verarbeitung eines Muffelofens liefert ein RTA-System die gezielte Energie, die zur Feinabstimmung von Halbleitergitterstrukturen erforderlich ist, ohne längere Hitzeeinwirkung.

Kernbotschaft Während Standardöfen eine allgemeine Massenheizung bieten, liefern RTA-Systeme die Geschwindigkeit und Präzision, die erforderlich sind, um mikroskopische Defekte nach hochenergetischer Verarbeitung zu beseitigen. Diese Fähigkeit ermöglicht die Wiederherstellung der Kristallqualität und die Verbesserung der Elektronenmobilität, ohne hohe Trägerkonzentrationen zu opfern.

Präzisionssteuerungsmechanismen

Überlegene Aufheizraten

Der unmittelbarste Unterschied zwischen den beiden Systemen ist die Geschwindigkeit der thermischen Zufuhr. Ein Standard-Muffelofen nutzt langsames, allmähliches Aufheizen, das die gesamte Arbeitslast sättigt.

Im Gegensatz dazu ist ein RTA-System für schnelle Temperaturrampen ausgelegt. Dies ermöglicht es dem System, Zieltemperaturen fast sofort zu erreichen, wodurch die thermische Verzögerung traditioneller Öfen vermieden wird.

Sekundengenaue Zeitsteuerung

Präzision in der Halbleiterverarbeitung hängt oft vom Timing ab. RTA-Systeme ermöglichen eine Temperaturregelung im Sekundentakt.

Diese kurzzeitige Verarbeitung ist entscheidend. Sie stellt sicher, dass das Material nur so lange der Hitze ausgesetzt ist, wie es zur Auslösung spezifischer physikalischer Veränderungen erforderlich ist, und verhindert unerwünschte Diffusion oder thermische Schäden.

Verbesserung der Materialeigenschaften

Gitterfeinabstimmung

Das RTA-System ist besonders effektiv, wenn es als Nachbearbeitungsschritt für Techniken wie Pulsed Laser Melting (PLM) eingesetzt wird.

Die vom RTA bereitgestellte thermische Energie treibt einen Prozess an, der als "Gitterfeinabstimmung" bezeichnet wird. Dieser Mechanismus reorganisiert im Wesentlichen die Kristallstruktur, die während früherer Hochenergieschritte gestört worden sein könnte.

Beseitigung von Restdefekten

Eine der kritischen Herausforderungen bei der Halbleiterfertigung ist das Vorhandensein von "Punktdefekten" – Unvollkommenheiten im Kristallgitter.

Die RTA-Verarbeitung beseitigt effektiv diese Restpunktdefekte, die von der PLM-Stufe zurückbleiben. Durch kurzzeitige Energiezufuhr zum Gitter ermöglicht das System den Atomen, sich in ihre korrekten Positionen einzufügen und die Kristallstruktur zu reparieren.

Optimierung der elektrischen Leistung

Verbesserung der Mobilität

Die durch das RTA-System bewirkten strukturellen Reparaturen übersetzen sich direkt in die elektrische Leistung.

Durch die Beseitigung von Gitterdefekten verbessert das System die Loch- oder Elektronenmobilität erheblich. Dies ermöglicht es den Ladungsträgern, sich mit weniger Widerstand/Streuung durch das Halbleitermaterial zu bewegen.

Erhaltung der Trägerkonzentration

Normalerweise beinhaltet die thermische Verarbeitung einen Kompromiss, bei dem das Ausglühen die Struktur verbessert, aber die Konzentration von Dotierstoffen (Trägern) reduziert.

RTA-Systeme überwinden dies durch kurze Zeitdauern. Sie erhalten die hohen Trägerkonzentrationen, die während der Schmelzphase erreicht wurden, und liefern gleichzeitig die thermische Energie, die für die strukturelle Reparatur benötigt wird.

Verständnis des Kontexts und der Kompromisse

Spezifität der Anwendung

Es ist wichtig zu beachten, dass die Vorteile von RTA bei fortgeschrittenen Anwendungen, wie z. B. nach Pulsed Laser Melting (PLM), am deutlichsten sind.

Ein Standard-Muffelofen ist ein Allzweckwerkzeug, das für allgemeine, nicht kritische Heizaufgaben geeignet ist. Ihm fehlt jedoch die Finesse, die erforderlich ist, um spezifische Gitterreparaturen durchzuführen, ohne andere Materialeigenschaften zu verändern.

Die Kosten der Präzision

Während RTA eine überlegene Kontrolle bietet, impliziert dies ein komplexeres Prozessfenster.

Das System erfordert eine präzise Kalibrierung, um sicherzustellen, dass die "sekundengenaue" Dauer exakt ist. Ein Standardofen ist aufgrund seiner Langsamkeit nachsichtiger, aber unfähig, die Ergebnisse von RTA mit hoher Mobilität und hoher Konzentration zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob ein RTA-System für Ihre spezielle Anwendung erforderlich ist, berücksichtigen Sie Ihre Leistungsmetriken:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrischen Leistung liegt: Wählen Sie RTA, um die Elektronen-/Lochmobilität zu verbessern und gleichzeitig hohe Trägerkonzentrationen beizubehalten.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Defekten nach Laserbearbeitung liegt: Wählen Sie RTA, um die Gitterfeinabstimmung durchzuführen und Restpunktdefekte aus der PLM-Stufe zu entfernen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Massenheizung liegt: Ein Standard-Muffelofen kann ausreichen, aber ihm fehlt die Fähigkeit, schnelle, kurzzeitige strukturelle Reparaturen durchzuführen.

Das RTA-System ist die definitive Wahl, wenn das Ziel darin besteht, Kristallstrukturen chirurgisch zu reparieren, um die Gerätespeed zu erhöhen, ohne die Dotierstoffaktivierung zu beeinträchtigen.

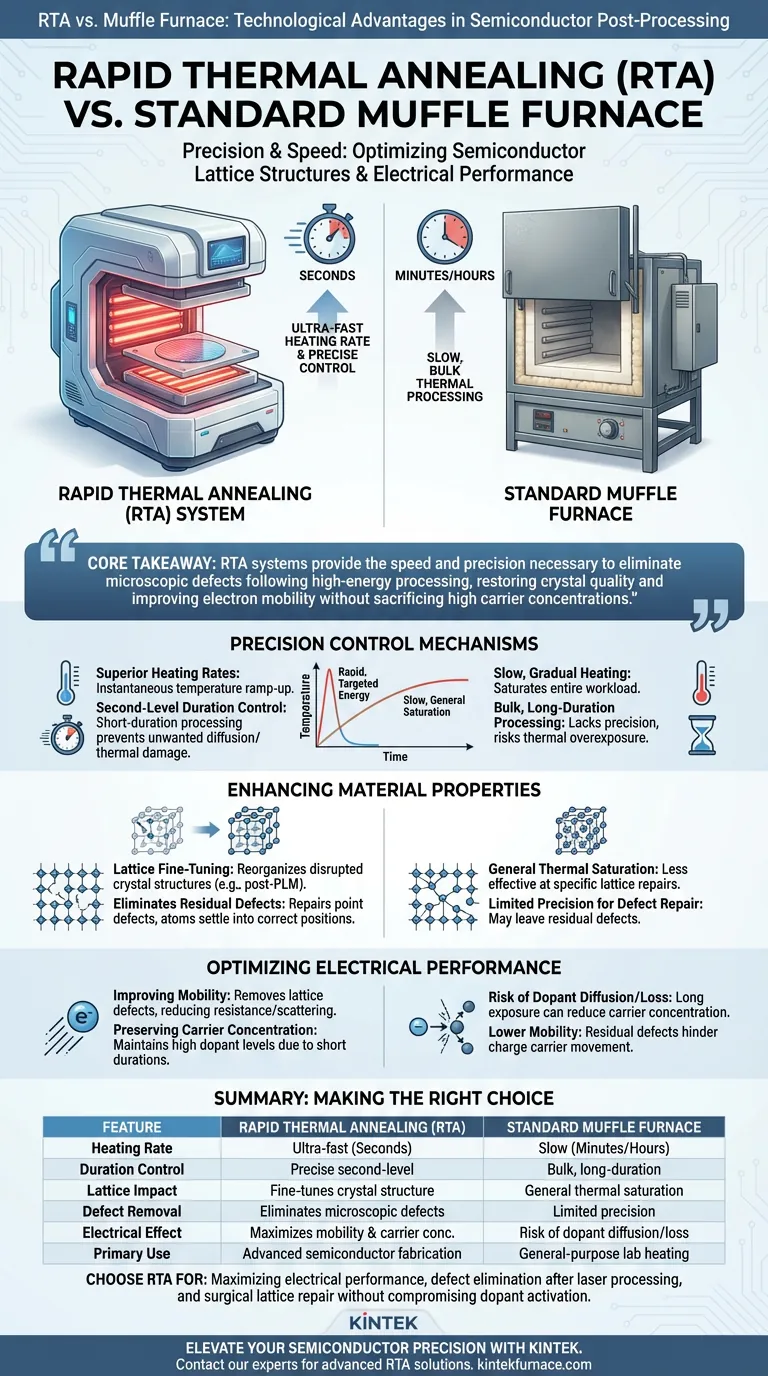

Zusammenfassungstabelle:

| Merkmal | Rapid Thermal Annealing (RTA) | Standard-Muffelofen |

|---|---|---|

| Aufheizrate | Ultraschneller Hochlauf (Sekunden) | Langsame, allmähliche Erwärmung (Minuten/Stunden) |

| Zeitsteuerung | Präzise Steuerung im Sekundentakt | Massenhafte, langwierige Verarbeitung |

| Gitterauswirkung | Feinabstimmung der Kristallstruktur | Allgemeine thermische Sättigung |

| Defektentfernung | Beseitigt mikroskopische Punktdefekte | Begrenzte Präzision bei der Defektreparatur |

| Elektrischer Effekt | Maximiert Mobilität & Trägerkonzentration | Risiko von Dotierstoffdiffusion/Verlust |

| Hauptverwendung | Fortgeschrittene Halbleiterfertigung | Allzweck-Laborheizung |

Verbessern Sie Ihre Halbleiterpräzision mit KINTEK

Maximieren Sie die elektrische Leistung Ihres Materials und erzielen Sie makellose Gitterstrukturen mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK ein umfassendes Sortiment an Hochtemperatur-Laborgeräten, darunter spezialisierte RTA-fähige Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Halbleiter- und Forschungsanforderungen zu erfüllen.

Geben Sie sich nicht mit allgemeiner Heizung zufrieden, wenn Ihr Projekt Präzision erfordert. Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Hochmobilitätsanwendungen zu finden und den KINTEK-Vorteil in der thermischen Technik zu erleben.

Visuelle Anleitung

Referenzen

- K. M. Yu, W. Walukiewicz. Overcoming the doping limit in GaAs by ion implantation and pulsed laser melting. DOI: 10.1063/5.0190600

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion des Trocknens von Rinderhornbiomasse für PVC-Biokomposite? Optimierung der Materialfestigkeit

- Was ist der Zweck von Vakuum-Sputteranlagen für Elektroden von haptischen Geräten? Hohe Präzision bei der Metallabscheidung erreichen

- Wie wird ein Laborwärmebehandlungsofen für die Kristallisation von Fluorid-Nanokristallen verwendet? Optimierung der Mikrostrukturkontrolle

- Was ist der Zweck von Hochvakuum-Thermoverdampfungsbeschichtungsanlagen bei der Herstellung von SiQD-LEDs? Experten-Einblicke

- Warum ist die Zugabe von Silbernanopartikeln für Ag2Se-Filme entscheidend? Entfesseln Sie hohe thermoelektrische Leistung

- Was ist die Funktion eines Hochtemperatur-Heizreaktors bei der OPF-Delignifizierung? Hochreine Zellulose freisetzen

- Welche Rolle spielen Hochdruck-Inertgase im HPB-Verfahren? Beherrschung der CZT-Kristallstöchiometrie

- Warum ist ein spezialisiertes Röstsimulationsgerät notwendig? Optimierung der Qualität und Festigkeit von Eisenerzpellets