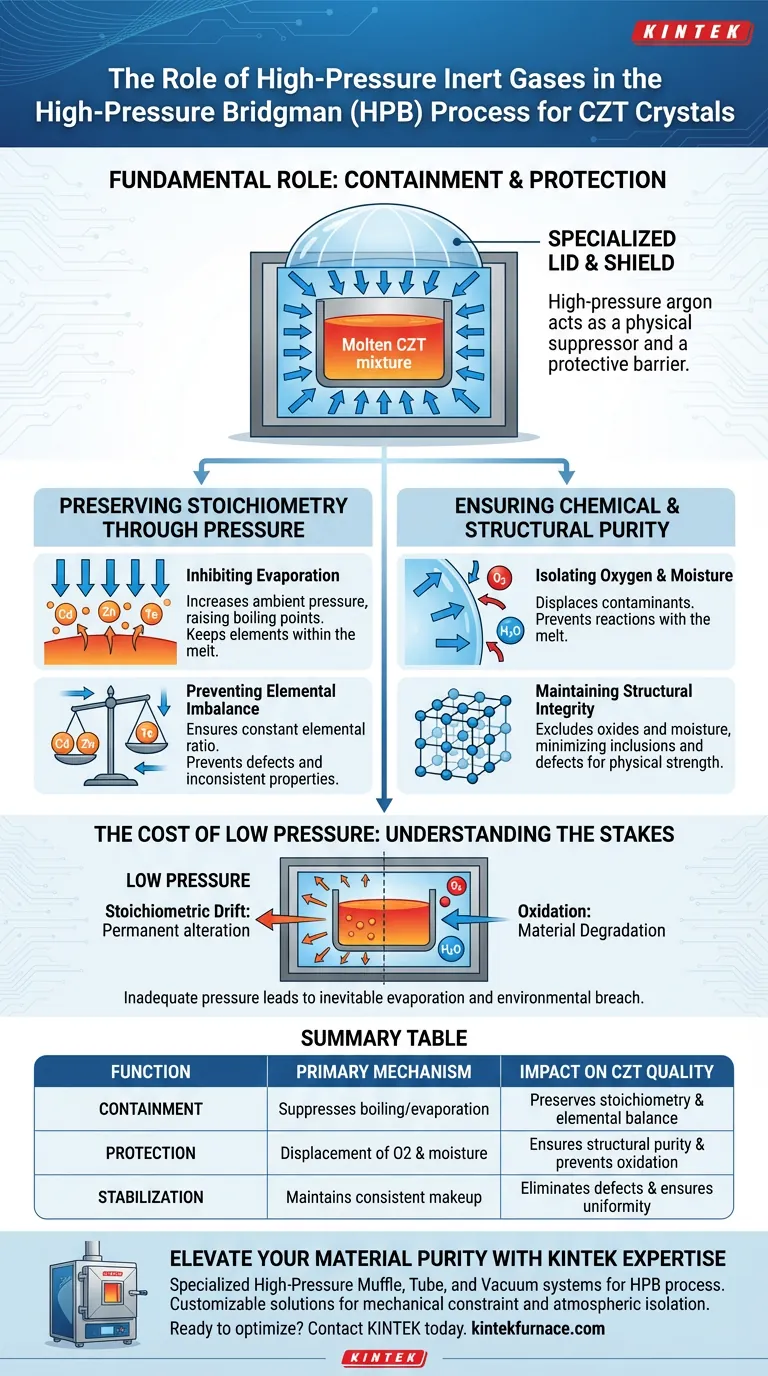

Die Rolle von Hochdruck-Inertgasen besteht im Wesentlichen darin, einzudämmen und zu schützen. Im Hochdruck-Bridgman-Verfahren (HPB) wirken Gase wie Argon als physikalischer Unterdrücker, um das Entweichen flüchtiger Elemente aus der geschmolzenen Cadmium-Zink-Tellurid (CZT)-Mischung zu verhindern und gleichzeitig das Material vor atmosphärischer Kontamination zu schützen.

Kernbotschaft Die Einführung von Hochdruckargon dient nicht nur der Atmosphärenkontrolle; es ist eine kritische mechanische Einschränkung. Es verhindert aktiv die Verdampfung flüchtiger Komponenten, um das richtige Elementverhältnis (Stöchiometrie) aufrechtzuerhalten, und schafft eine Barriere gegen Sauerstoff und Feuchtigkeit, um die strukturelle Reinheit zu gewährleisten.

Stöchiometrie durch Druck bewahren

Verhinderung der Verdampfung von Komponenten

Wenn CZT im geschmolzenen Zustand vorliegt, sind seine Bestandteile hochgradig flüchtig und anfällig für Verdampfung. Hochdruckargon dient dazu, diese Verdampfung zu hemmen.

Durch Erhöhung des Umgebungsdrucks im Ofen wird der Siedepunkt der flüchtigen Komponenten erhöht. Dieser physikalische Druck hält die Elemente in der Schmelze, anstatt sie in die Gasphase übergehen und entweichen zu lassen.

Verhinderung von elementarem Ungleichgewicht

Das Hauptrisiko während des Kristallwachstums ist eine Verschiebung der chemischen Zusammensetzung des Materials. Wenn Komponenten mit unterschiedlichen Geschwindigkeiten verdampfen, leidet der resultierende Kristall unter einem Ungleichgewicht der elementaren Anteile.

Dieses Ungleichgewicht führt zu Defekten und inkonsistenten elektrischen Eigenschaften. Das Hochdruckgas stellt sicher, dass das Verhältnis von Cadmium, Zink und Tellur während des gesamten Wachstumszyklus konstant bleibt.

Gewährleistung der chemischen und strukturellen Reinheit

Isolierung von Sauerstoff und Feuchtigkeit

Über die Steuerung der Flüchtigkeit hinaus nutzt das HPB-Verfahren die Druckumgebung, um die Schmelze effektiv von externen Verunreinigungen zu isolieren.

Sauerstoff und Feuchtigkeit sind für Halbleiterkristalle besonders schädlich. Die Hochdruck-Argonatmosphäre verdrängt diese Verunreinigungen und verhindert, dass sie mit dem geschmolzenen Material reagieren.

Aufrechterhaltung der strukturellen Integrität

Chemische Reinheit ist direkt mit der physikalischen Festigkeit und Ordnung des Kristalls verbunden. Durch den Ausschluss von Oxiden und Feuchtigkeit stellt der Prozess die strukturelle Integrität des Endkristalls sicher.

Eine chemisch reine Wachstumsumgebung minimiert die Bildung von Einschlüssen oder strukturellen Defekten, die andernfalls die Leistung des Kristalls beeinträchtigen würden.

Die Einsätze verstehen: Die Kosten von niedrigem Druck

Die Folge von unzureichendem Druck

Es ist entscheidend zu verstehen, dass dieser Druck für hochwertiges CZT nicht optional ist. Ohne ausreichenden Druck des Inertgases wird die Verdampfung unvermeidlich.

Dies führt zu einem Phänomen, das als "stöchiometrische Drift" bekannt ist. Sobald die elementaren Anteile abdriften, kann der Kristall nicht mehr gerettet werden; die Materialeigenschaften sind dauerhaft verändert.

Das Risiko eines Umgebungsbruchs

Die Hochdruckumgebung wirkt auch als rigorose Abdichtung. Wenn der Druck nicht aufrechterhalten wird oder die Isolierung kompromittiert wird, verschlechtert Sauerstoffeintritt das Material sofort.

Dies führt zu Oxidationsdefekten, die die Homogenität des Kristallgitters zerstören.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität von CZT-Kristallen mit dem HPB-Verfahren zu maximieren, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf elektrischer Konsistenz liegt: Stellen Sie sicher, dass der Druck hoch genug ist, um die Verdampfung vollständig zu verhindern, da dies die präzisen elementaren Anteile bewahrt, die für eine gleichmäßige Leistung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf struktureller Perfektion liegt: Priorisieren Sie die Integrität des Gasisolationssystems, um Sauerstoff und Feuchtigkeit rigoros auszuschließen, die die Hauptursachen für strukturelle Defekte sind.

Letztendlich wirkt das Hochdruckgas als vitaler spezialisierter Deckel, der die Chemie einschließt und die Verunreinigungen aussperrt.

Zusammenfassungstabelle:

| Funktion | Primärer Mechanismus | Auswirkung auf die CZT-Qualität |

|---|---|---|

| Eindämmung | Hoher Druck unterdrückt Sieden/Verdampfung | Bewahrt Stöchiometrie und elementares Gleichgewicht |

| Schutz | Verdrängung von Umgebungs-Sauerstoff und -Feuchtigkeit | Gewährleistet strukturelle Reinheit und verhindert Oxidation |

| Stabilisierung | Aufrechterhaltung einer konsistenten chemischen Zusammensetzung | Beseitigt Defekte und gewährleistet elektrische Gleichmäßigkeit |

Verbessern Sie Ihre Materialreinheit mit KINTEK Expertise

Präzise Kontrolle über Hochdruckumgebungen ist für die hochwertige CZT-Produktion unerlässlich. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Hochdruck-Muffel-, Rohr- und Vakuumsysteme, die darauf ausgelegt sind, die strengen Anforderungen des HPB-Verfahrens zu erfüllen. Ob Sie Standardausrüstung oder einen vollständig anpassbaren Hochtemperatur-Ofen für Ihre spezifischen Forschungsanforderungen benötigen, unsere Lösungen bieten die mechanische Einschränkung und atmosphärische Isolierung, die für strukturelle Perfektion erforderlich sind.

Bereit, Ihr Kristallwachstum zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an kundenspezifische Öfen zu besprechen!

Visuelle Anleitung

Referenzen

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum hochreine Cr-, Si- und Y-Targets für CrSiN-Y-Beschichtungen verwenden? Erzielung überlegener thermischer Stabilität und Härte

- Wie bieten Glas-Keramik-Verbundwerkstoffe eine überlegene REE-MA-Immobilisierung? Verbesserung der Abfallstabilität und Leistung

- Wie beeinflusst die Temperaturregelung in Karbonisierungsofen die strukturellen Anoden von Batterien? Optimieren Sie die Faserleistung

- Was ist der Zweck eines Industrieofens für die Pulvervorbehandlung? Sicherstellung einer genauen Siliziumdioxid-Analyse

- Was sind die Vorteile der Verwendung eines optischen Zonenofens für VNbMoTaW? Erreichen Sie ultrahohe Reinheit und Homogenisierung

- Was ist die Funktion von Planetenkugelmühlen oder industriellen Mischgranulatoren vor dem RHF? Optimierung der FMDS-Reaktivität

- Warum ist eine integrierte In-situ-Heizplatte für IN718-Legierungen unerlässlich? Gewährleistung der strukturellen Integrität in AM

- Was sind die Vorteile der Verwendung eines RTA-Systems für CBTSe-Filme? Präzisionsheizung für überlegene Dünnschichtstöchiometrie