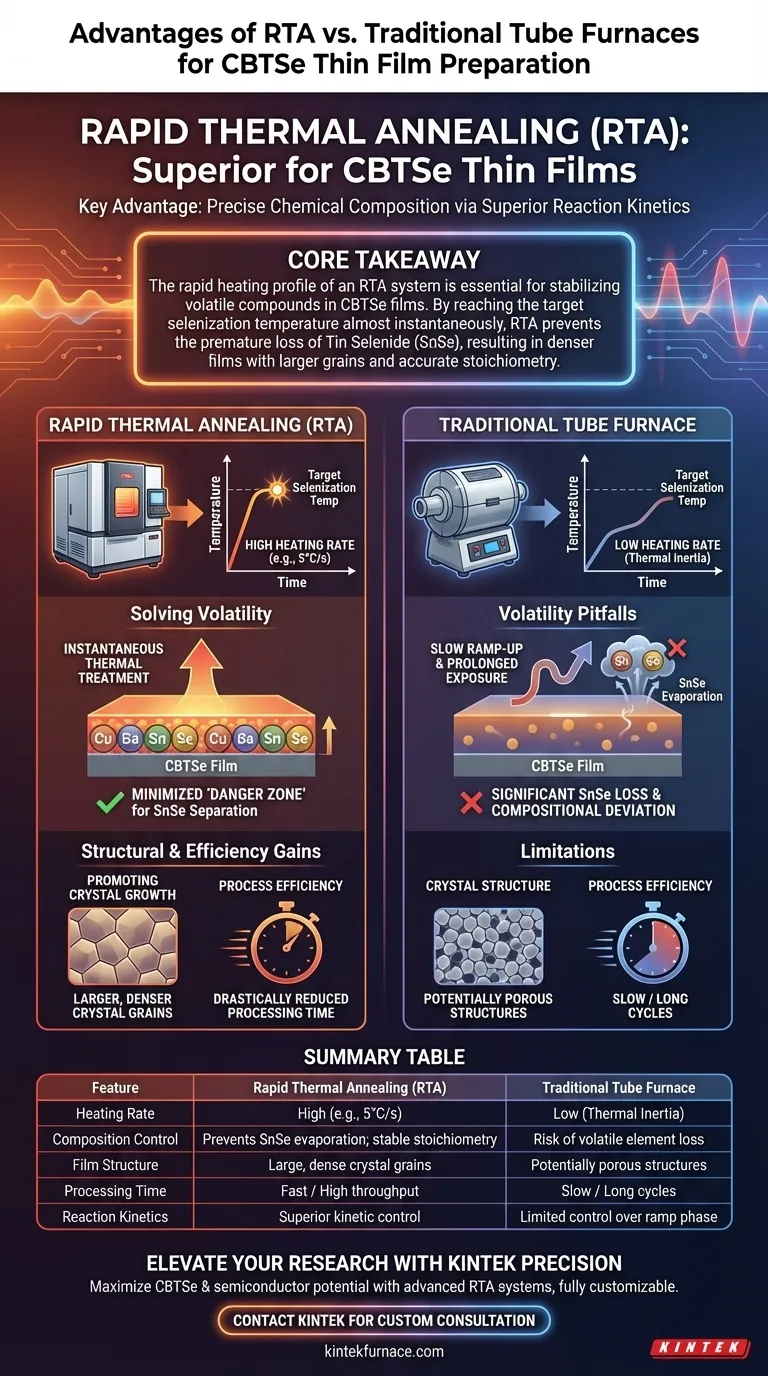

Der Hauptvorteil der Verwendung eines Schnelltemperaturglühungs- (RTA) Systems für die Herstellung von Cu2BaSnSe4 (CBTSe)-Dünnschichten ist die Fähigkeit, eine präzise chemische Zusammensetzung durch überlegene Reaktionskinetik aufrechtzuerhalten. Durch die Nutzung deutlich höherer Heizraten (ca. 5 °C/s) im Vergleich zu herkömmlichen Röhrenöfen ermöglicht RTA dem Material, kritische Temperaturbereiche zu umgehen, in denen flüchtige Elemente zur Verdampfung neigen.

Kernbotschaft Das schnelle Heizprofil eines RTA-Systems ist entscheidend für die Stabilisierung flüchtiger Verbindungen in CBTSe-Filmen. Durch das nahezu sofortige Erreichen der Ziel-Selenisierungstemperatur verhindert RTA den vorzeitigen Verlust von Zinnselenid (SnSe), was zu dichteren Filmen mit größeren Körnern und genauer Stöchiometrie führt.

Die Auswirkungen von Heizraten auf die Zusammensetzung

Das Problem der Flüchtigkeit lösen

Das bestimmende Merkmal der CBTSe-Herstellung ist die Empfindlichkeit seiner Komponenten gegenüber Wärme. In herkömmlichen Röhrenöfen setzt die langsame Aufheizzeit den Film über längere Zeiträume niedrigeren Temperaturen aus.

Während dieser langsamen Heizphase neigen flüchtige Phasen – insbesondere SnSe (Zinnselenid) – dazu, sich abzuspalten und vorzeitig zu verdampfen. Dieser Materialverlust führt zu Zusammensetzungsabweichungen, die die Qualität des Endfilms beeinträchtigen.

Umgehung von Instabilitätszonen

RTA-Systeme mindern dieses Risiko durch eine sofortige thermische Behandlung.

Durch das Aufheizen mit Raten wie 5 °C/s zwingt das System die Reaktion, die Ziel-Selenisierungstemperatur schnell zu erreichen. Dies minimiert die Zeit, die das Material in der "Gefahrenzone" verbringt, in der die SnSe-Absplittung auftritt, und stellt sicher, dass der Endfilm seine beabsichtigte chemische Zusammensetzung behält.

Strukturelle und Effizienzgewinne

Förderung des Kristallwachstums

Über die chemische Zusammensetzung hinaus beeinflusst das thermische Profil von RTA maßgeblich die physikalische Struktur des Films.

Die schnelle thermische Energie induziert eine atomare Neuordnung, die das Wachstum von größeren, dichteren Kristallkörnern fördert. Diese Verdichtung ist entscheidend für die optoelektronische Leistung des Dünnschichts, überlegen gegenüber den oft porösen Strukturen, die bei langsamerem Ofenglühen entstehen.

Prozesseffizienz

RTA bietet einen klaren operativen Vorteil in Bezug auf den Durchsatz.

Da die Zieltemperaturen schnell erreicht und die Haltezeiten für eine sofortige Reaktion optimiert werden, wird die Gesamtbearbeitungszeit drastisch reduziert. Dies macht RTA zu einer effizienteren Wahl für die Herstellung im Vergleich zu den verlängerten Zyklen, die von Röhrenöfen benötigt werden.

Die Tücken der herkömmlichen Heizung

Verständnis der Einschränkungen von Röhrenöfen

Obwohl herkömmliche Röhrenöfen verbreitet sind, stellen sie bei der Arbeit mit flüchtigen Materialien wie CBTSe einen spezifischen "Kompromiss" dar.

Die inhärente thermische Trägheit eines Röhrenofens bedeutet, dass die präzise Steuerung der Heizrate begrenzt ist. Wenn Sie sich für einen Röhrenofen entscheiden, akzeptieren Sie das Risiko einer Zusammensetzungsabweichung aufgrund der unvermeidlichen Verdampfung flüchtiger Elemente während der Aufheizphase. Dies erfordert oft die Verwendung von überschüssigem Vorläufermaterial, um Verluste auszugleichen, was die Synthese komplexer macht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer thermischen Verarbeitungsmethode für CBTSe-Dünnschichten hängt die Wahl von Ihrer Toleranz gegenüber Zusammensetzungsabweichungen und Ihren spezifischen strukturellen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsstöchiometrie liegt: Wählen Sie RTA, um die Verdampfung von flüchtigem SnSe zu minimieren und sicherzustellen, dass das chemische Verhältnis stabil bleibt.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Wählen Sie RTA, um eine atomare Neuordnung zu bewirken, die zu größeren, dichteren Kristallkörnern führt.

- Wenn Ihr Hauptaugenmerk auf dem Prozessdurchsatz liegt: Wählen Sie RTA, um die Gesamtbearbeitungszeit im Vergleich zu den langsamen Zyklen eines Röhrenofens erheblich zu verkürzen.

Für Hochleistungs-CBTSe-Filme ist die kinetische Kontrolle durch Schnelltemperaturglühung nicht nur eine Effizienzsteigerung; sie ist eine Notwendigkeit zur Erhaltung der Materialintegrität.

Zusammenfassungstabelle:

| Merkmal | Schnelltemperaturglühung (RTA) | Herkömmlicher Röhrenofen |

|---|---|---|

| Heizrate | Hoch (z. B. 5 °C/s) | Niedrig (thermische Trägheit) |

| Zusammensetzungskontrolle | Verhindert SnSe-Verdampfung; stabile Stöchiometrie | Risiko des Verlusts flüchtiger Elemente |

| Filzstruktur | Große, dichte Kristallkörner | Potenziell poröse Strukturen |

| Bearbeitungszeit | Schnell / Hoher Durchsatz | Langsam / Lange Zyklen |

| Reaktionskinetik | Überlegene kinetische Kontrolle | Begrenzte Kontrolle über die Aufheizphase |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK Precision

Maximieren Sie das Potenzial Ihrer CBTSe- und Halbleitermaterialien mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir leistungsstarke RTA-Systeme, Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen. Lassen Sie nicht zu, dass flüchtige Elemente Ihre Ergebnisse beeinträchtigen; nutzen Sie unsere Schnellheiztechnologie, um perfekte Stöchiometrie und überlegene Kristallqualität zu gewährleisten.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Tuğba Bayazıt, E. Bacaksız. Influence of Rapid Thermal Annealing Temperature on Cu <sub>2</sub> BaSnSe <sub>4</sub> (CBTSe) Thin Films Prepared by Hybrid Spin Coating and Thermal Evaporation. DOI: 10.1002/pssr.202500197

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Trockenschranks während der chemischen Aktivierung von Biokohle? Optimieren Sie Ihre poröse Kohlenstoffstruktur

- Wie erleichtert die Zugabe von RhCl3 die Synthese von RhSeCl-Kristallen? Ermöglichen Sie hochwertiges Kristallwachstum

- Wie wirkt sich die senkrechte Ausrichtung der Substrathalter auf VTD aus? Maximierung von Effizienz und thermischer Kontrolle

- Was sind die technischen Kernvorteile eines Blitzsinterungssystems? Steigern Sie die Leistung der KNN-Keramikherstellung

- Warum muss ein Labortrocknungsofen vorgewärmt werden? Sicherstellung genauer Trocknungsdaten für Mangokerne

- Wie verbessert der sekundäre Kalzinierungsprozess die mit Na2WO4 beladenen Katalysatoren? Optimieren Sie noch heute die Oberflächenleistung

- Warum ist ein spezialisiertes Röstsimulationsgerät notwendig? Optimierung der Qualität und Festigkeit von Eisenerzpellets

- Was sind die Anforderungen für die Synthese von Magnesiumlegierungen nach dem Ampullenverfahren? Expertene Syntheseprotokolle