Die Blitzsintern verändert die Produktion von KNN-Keramiken grundlegend, indem sie eine langwierige thermische Einwirkzeit durch ein sofortiges elektrisches Ereignis ersetzt. Durch die Nutzung der Synergie eines Gleichstromfeldes und eines Wärmefeldes reduziert dieses System die Sinterzeiten von mehreren Stunden auf wenige Sekunden.

Kernbotschaft Der entscheidende Vorteil der Blitzsintern für KNN-Keramiken liegt in ihrer Fähigkeit, innerhalb von Sekunden eine hohe Verdichtung zu erreichen und die Materialstruktur effektiv „einzufrieren“. Dies verhindert die Verflüchtigung von Alkalimetallen und die Kornvergröberung, die bei herkömmlichen langsamen Heizmethoden auftreten, und sichert überlegene piezoelektrische Eigenschaften.

Der Mechanismus der schnellen Verdichtung

Synergie von thermischen und elektrischen Feldern

Die traditionelle Sinterung stützt sich ausschließlich auf thermische Energie, die von der Oberfläche nach innen leitet. Die Blitzsintern führt neben dem Wärmefeld ein Gleichstromfeld ein.

Diese Kombination löst ein schnelles Verdichtungsereignis aus. Das elektrische Feld wirkt direkt auf das Material und beschleunigt Massentransportmechanismen weit über das hinaus, was thermische Energie allein erreichen kann.

Von Stunden zu Sekunden

Der unmittelbarste technische Vorteil ist die drastische Reduzierung der Verarbeitungszeit.

Während herkömmliche Öfen Stunden für das Aufheizen, Halten und Abkühlen benötigen, schließt die Blitzsintern die Verdichtungsphase in nur wenigen Sekunden ab. Dies stellt eine massive Reduzierung des Energieverbrauchs und eine grundlegende Verschiebung des Produktionsdurchsatzes dar.

Lösung der KNN-Flüchtigkeitsherausforderung

Unterdrückung der Alkalimetall-Verflüchtigung

Kalium-Natrium-Niobat (KNN)-Keramiken stehen vor einer spezifischen chemischen Herausforderung: flüchtige Alkalimetalle (Kalium und Natrium) neigen dazu, bei langer Einwirkung hoher Temperaturen zu verdampfen.

Die traditionelle Sinterung mit ihren langen Haltezeiten führt oft zu Veränderungen der Zusammensetzung, die die Materialleistung beeinträchtigen. Die Blitzsintern erfolgt so schnell, dass die Verflüchtigung von Alkalimetallen effektiv unterdrückt wird, wodurch die Stöchiometrie der Keramik erhalten bleibt.

Erreichen der theoretischen Dichte

Trotz des unglaublich kurzen Zeitrahmens erreicht der Prozess eine hohe Verdichtung.

Das elektrische Feld erleichtert die schnelle Umlagerung und Schrumpfung der Partikel. Dies ermöglicht es dem Material, sich seiner theoretischen Dichte zu nähern, ohne die langen „Einwirkzeiten“, die die chemische Stabilität von KNN normalerweise bedrohen.

Mikrostruktur-Optimierung

Hemmung der Kornvergröberung

Bei der traditionellen Keramikherstellung führen hohe Temperaturen und lange Dauern unweigerlich zu Kornwachstum (Vergröberung). Große Körner können die mechanische Festigkeit verringern und die elektrischen Eigenschaften verändern.

Die Geschwindigkeit der Blitzsintern stoppt dieses Wachstum. Sie fixiert eine feinkörnige Struktur, da die Körner einfach keine Zeit haben, sich zu vereinigen und groß zu werden.

Verbesserung der piezoelektrischen Leistung

Die Kombination aus hoher Dichte, korrekter chemischer Zusammensetzung (aufgrund geringer Verflüchtigung) und feiner Korngröße führt direkt zur Leistung.

Die Blitzsintern führt zu KNN-Keramiken mit überlegenen piezoelektrischen Eigenschaften. Die Methode optimiert die Mikrostruktur speziell für die funktionale Leistung, die von diesen Materialien gefordert wird.

Verständnis der Prozessverschiebung

Der Übergang von Gleichgewicht zu Kinetik

Es ist wichtig zu erkennen, dass die Blitzsintern den Herstellungsprozess vom thermischen Gleichgewicht wegführt.

Herkömmliche Öfen verlassen sich auf langsame, gleichmäßige Wärme, um Gleichmäßigkeit zu gewährleisten. Die Blitzsintern verlässt sich auf schnelle, kinetische Reaktionen auf ein elektrisches Feld.

Betriebliche Präzision

Da das Sinterereignis in Sekunden stattfindet, ist das Prozessfenster viel enger als bei herkömmlichen Methoden.

Der Erfolg hängt von der präzisen Synchronisation der Gleichstromanwendung mit der Ofentemperatur ab. Im Gegensatz zu einem Ofen, der über Minuten eingestellt werden kann, erfordert die Blitzsintern eine sofortige Steuerung, um die schnelle Energiefreisetzung zu bewältigen.

Die richtige Wahl für Ihr Ziel

Diese Technologie dient nicht nur der Geschwindigkeit, sondern auch der Lösung spezifischer Materialbeschränkungen im Zusammenhang mit KNN.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsreinheit liegt: Die Blitzsintern ist die überlegene Wahl, um den Verlust flüchtiger Elemente (Kalium/Natrium) zu verhindern, die für die KNN-Chemie entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturkontrolle liegt: Wählen Sie diese Methode, um ultrafeine Korngrößen beizubehalten, die mit langwieriger thermischer Einwirkung nicht erreichbar sind.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Die Blitzsintern bietet das höchste Potenzial zur Reduzierung der Betriebskosten, indem die Zykluszeiten von Stunden auf Sekunden verkürzt werden.

Zusammenfassung: Für KNN-Keramiken ist die Blitzsintern nicht nur eine schnellere Alternative, sondern eine technische Notwendigkeit, um Spitzenleistungen bei piezoelektrischen Eigenschaften zu erzielen, indem chemische Flüchtigkeit und mikrostrukturelle Degradation verhindert werden.

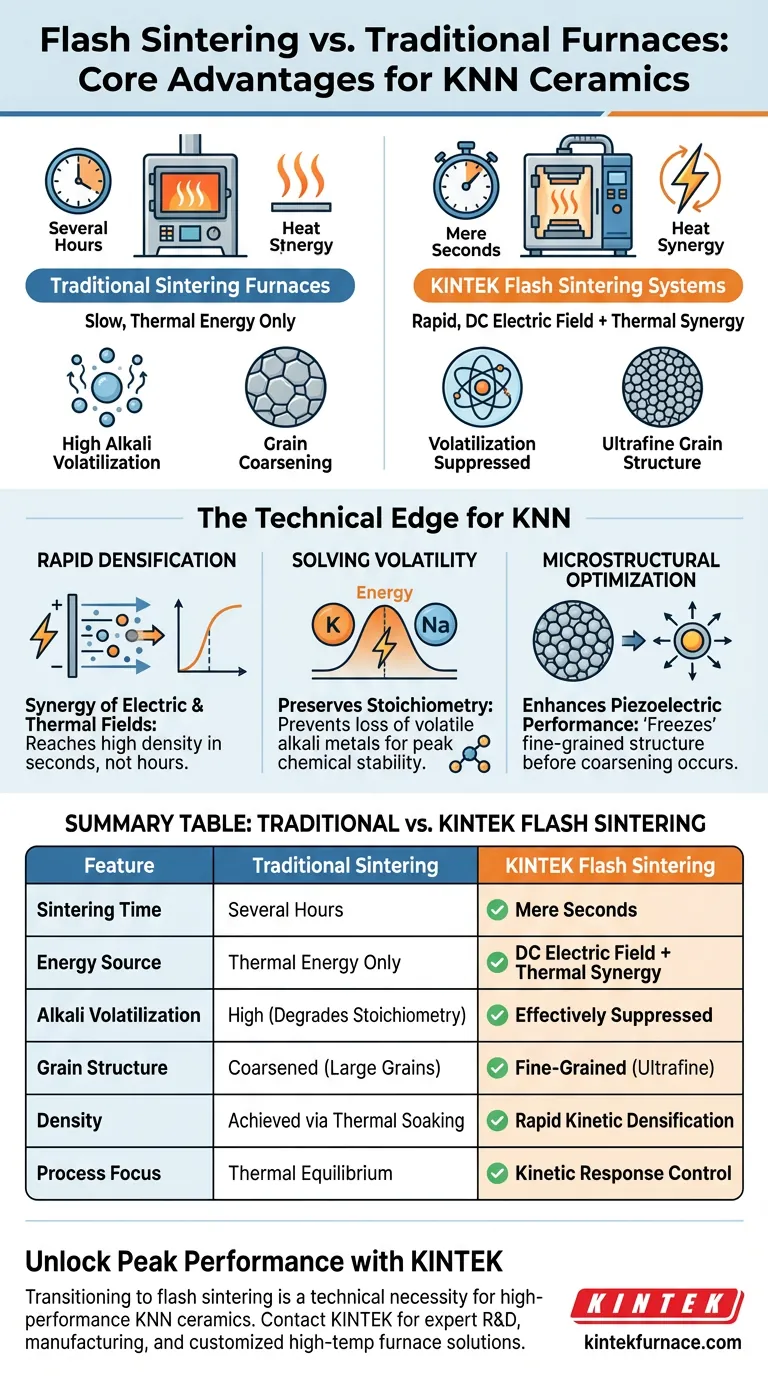

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Sinteröfen | KINTEK Blitzsinterungssysteme |

|---|---|---|

| Sinterzeit | Mehrere Stunden | Nur Sekunden |

| Energiequelle | Nur thermische Energie | Gleichstromfeld + thermische Synergie |

| Alkaliverflüchtigung | Hoch (verschlechtert Stöchiometrie) | Effektiv unterdrückt |

| Kornstruktur | Vergröbert (große Körner) | Feinkörnig (ultrafein) |

| Dichte | Erreicht durch thermische Einwirkung | Schnelle kinetische Verdichtung |

| Fokus des Prozesses | Thermisches Gleichgewicht | Kontrolle der kinetischen Reaktion |

Entfesseln Sie Spitzenleistungen bei piezoelektrischen Eigenschaften mit KINTEK

Der Übergang zur Blitzsintern ist eine technische Notwendigkeit für Hochleistungs-KNN-Keramiken. Bei KINTEK schließen wir die Lücke zwischen Materialwissenschaft und Fertigungseffizienz. Gestützt auf F&E und Fertigungsexpertise bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperaturöfen, die vollständig an Ihre individuellen Forschungs- und Produktionsanforderungen angepasst werden können.

Ob Sie die Verflüchtigung von Alkalimetallen unterdrücken oder eine überlegene Kornkontrolle erreichen möchten, unser Team ist bereit, Ihre Lösung zu entwickeln. Kontaktieren Sie uns noch heute, um Ihren Sinterprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Hauptfunktion eines Labor-Elektrotrockenschranks bei der ACBP-Produktion? Präzise Vorbehandlung sicherstellen

- Warum wird bei der Oxidation von Magnetit ein hoher Fluss synthetischer Luft aufrechterhalten? Genaue kinetische Modellierung sicherstellen

- Was ist die Funktion der langsamen Abkühlfunktion in einem Ofen für Li2.7Sc0.1Sb? Beherrschen Sie die Qualität von Einkristallen

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Wie beeinflussen Industrieöfen und Abschreckbehälter TiCp/Fe-Verbundwerkstoffe? Optimierung der Wärmebehandlungsleistung

- T6 vs T73 Zustand in AA7050-Legierung: Wie man den richtigen zweistufigen Alterungsprozess für Festigkeit und Haltbarkeit wählt

- Welche Rolle spielt ein Stickstoffvorhang-Schutzsystem beim Schweißen von Kupferrohren? Gewährleistung der Spitzennahtintegrität

- Welche experimentellen Bedingungen bietet ein Hochtemperatur-Festbettreaktor mit kontinuierlichem Durchfluss für Zn-Cr-Katalysatoren?