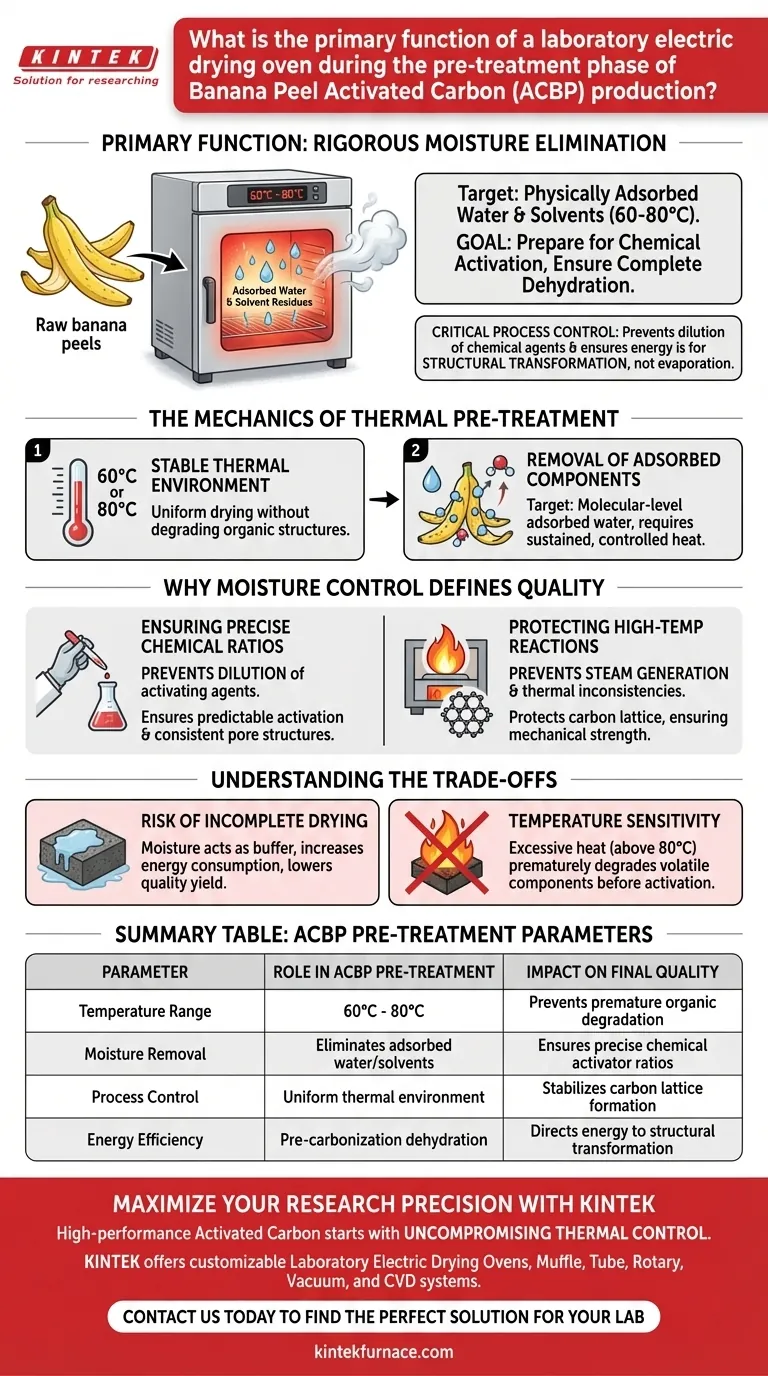

Die Hauptfunktion eines Labor-Elektrotrockenschranks bei der Vorbehandlung von Bananenschalen-Aktivkohle (ACBP) besteht darin, physikalisch adsorbiertes Wasser und Lösungsmittelreste rigoros zu entfernen. Dieses Gerät, das typischerweise zwischen 60 °C und 80 °C arbeitet, bereitet das Rohmaterial für die chemische Aktivierung vor, indem es sicherstellt, dass es vollständig dehydriert ist. Diese Feuchtigkeitsentfernung ist nicht nur ein Trocknungsvorgang; sie ist ein entscheidender Schritt, um zu verhindern, dass Wasser die empfindlichen nachfolgenden chemischen Reaktionen stört.

Durch die Stabilisierung des Feuchtigkeitsgehalts des Rohmaterials fungiert der Trockenschrank als kritische Prozesskontrolle. Er verhindert die Verdünnung chemischer Agenzien und stellt sicher, dass die Energie während der Karbonisierung für strukturelle Umwandlungen und nicht für die Verdampfung von Wasser verwendet wird.

Die Mechanik der thermischen Vorbehandlung

Etablierung einer stabilen thermischen Umgebung

Der Labor-Elektrotrockenschrank ist darauf ausgelegt, eine konstante Temperatur aufrechtzuerhalten, die für diese spezielle Anwendung im Allgemeinen auf 60 °C oder 80 °C eingestellt ist.

Diese Stabilität ist entscheidend. Sie stellt sicher, dass die Bananenschalen gleichmäßig getrocknet werden, ohne die für die Kohlenstoffbildung erforderlichen organischen Strukturen abzubauen.

Entfernung adsorbierter Komponenten

Der Ofen zielt auf physikalisch adsorbiertes Wasser und alle verbleibenden Lösungsmittel auf den rohen Bananenschalen ab.

Im Gegensatz zu Oberflächenwasser haftet adsorbiertes Wasser auf molekularer Ebene am Material. Seine Entfernung erfordert die anhaltende, kontrollierte Hitze, die nur ein Spezialofen bieten kann.

Warum Feuchtigkeitskontrolle die Qualität bestimmt

Sicherstellung präziser chemischer Verhältnisse

Der wichtigste Grund für diese Trocknungsphase ist die Ermöglichung präziser Säure-Base-Verhältnisse während der anschließenden Aktivierungsstufe.

Wenn die Bananenschalen Feuchtigkeit zurückhalten, verdünnt dieses Wasser die chemischen Aktivierungsmittel. Diese Verdünnung verändert die Konzentration des Aktivators, was zu einer unvorhersehbaren Aktivierung und inkonsistenten Porenstrukturen im Endkohlenstoff führt.

Schutz von Hochtemperaturreaktionen

Die gründliche Trocknung verhindert, dass Feuchtigkeit die Hochtemperaturkarbonisierung stört.

Wenn Wasser im Vorläufermaterial verbleibt, kann dies zu unkontrollierter Dampferzeugung oder thermischen Inkonsistenzen im Ofen führen. Dies stört die Bildung des Kohlenstoffgitters und reduziert die mechanische Festigkeit und Adsorptionskapazität der ACBP.

Verständnis der Kompromisse

Das Risiko unvollständiger Trocknung

Das Versäumnis, eine vollständige Trockenheit zu erreichen, erzeugt eine Kettenreaktion von Ineffizienzen.

Feuchtigkeit wirkt als Puffer und absorbiert thermische Energie, die für die Karbonisierung bestimmt ist. Dies führt zu einem höheren Energieverbrauch und einer geringeren Ausbeute an hochwertiger Aktivkohle.

Temperaturempfindlichkeit

Obwohl die Trocknung unerlässlich ist, kann übermäßige Hitze während dieser Vorbehandlungsphase nachteilig sein.

Die Temperaturen müssen im empfohlenen Bereich (z. B. 60–80 °C) gehalten werden. Eine Überschreitung dieses Bereichs kann die flüchtigen Bestandteile der Bananenschale vor Beginn der kontrollierten Karbonisierungsphase vorzeitig abbauen, wodurch das Material im Wesentlichen "verbrannt" wird, bevor es aktiviert wird.

Optimierung Ihres ACBP-Produktions-Workflows

Um Aktivkohle von höchster Qualität aus Bananenschalen zu gewährleisten, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Effizienz liegt: Stellen Sie sicher, dass das Material vollständig trocken ist, um die Verdünnung teurer Aktivierungsmittel zu verhindern und deren Wirksamkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Überwachen Sie streng die Ofentemperatur, um Feuchtigkeit zu entfernen, ohne die organische Vorläufermatrix zu beschädigen.

Eine disziplinierte Trocknungsphase ist die unsichtbare Grundlage, die organische Abfälle in ein Hochleistungs-Industriesorbens verwandelt.

Zusammenfassungstabelle:

| Parameter | Rolle bei der ACBP-Vorbehandlung | Auswirkung auf die Endqualität |

|---|---|---|

| Temperaturbereich | 60°C - 80°C | Verhindert vorzeitigen organischen Abbau |

| Feuchtigkeitsentfernung | Entfernt adsorbiertes Wasser/Lösungsmittel | Gewährleistet präzise chemische Aktivatorverhältnisse |

| Prozesskontrolle | Gleichmäßige thermische Umgebung | Stabilisiert die Bildung des Kohlenstoffgitters |

| Energieeffizienz | Dehydrierung vor der Karbonisierung | Leitet Energie zur strukturellen Umwandlung |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Hochleistungs-Aktivkohle beginnt mit kompromissloser thermischer Kontrolle. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Labor-Elektrotrockenschränke – alle anpassbar für Ihre einzigartigen Materialverarbeitungsanforderungen.

Ob Sie die Aktivierung von Bananenschalen optimieren oder fortschrittliche industrielle Sorbentien entwickeln, unsere Geräte gewährleisten die thermische Stabilität und Feuchtigkeitskontrolle, die für überlegene Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Nokuthula Mekgoe, Kriveshini Pillay. Synergistic electrochemical detection of ciprofloxacin using bismuth vanadate nanocomposite-modified activated carbon derived from banana peel biomass. DOI: 10.1039/d5ma00168d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Was sind die Vorteile der Verwendung des DO-Strahlungsmodells in Hochtemperaturöfen? Erhöhen Sie Präzision und Emissionskontrolle

- Was sind die strukturellen Vorteile von spezialisierten Kristallzüchtungsöfen für CZT? Hochreine Einkristalle erzielen

- Warum ist schnelles Abschrecken in Wasser für Ce2(Fe, Co)17-Legierungen notwendig? Spitzenleistung bei der Magnetokalorik freisetzen

- Welche Vorteile bietet ein Tisch-Industrieofen in Bezug auf die Benutzerfreundlichkeit? Steigern Sie die Laboreffizienz mit kompaktem Design

- Was ist der Zweck des Erhitzens einer Vorläuferlösung auf 80 °C und Rühren mit 300 U/min? Erreichen Sie eine gleichmäßige Hoch-Entropie-Verteilung

- Wie bietet ein Handschuhkasten eine Umgebungssteuerung für Mn2AlB2-Vorläufer? Schutz der Materialreinheit & Reaktionsgenauigkeit

- Welche Prozesse können Durchlauföfen in einem einzigen Schritt durchführen? Meisterung des Entbinderns und Sinterns für die Großserienfertigung

- Welche Rolle spielt ein Trennmittel während des Montageprozesses von Titan-Stahl-Verbundplatten?