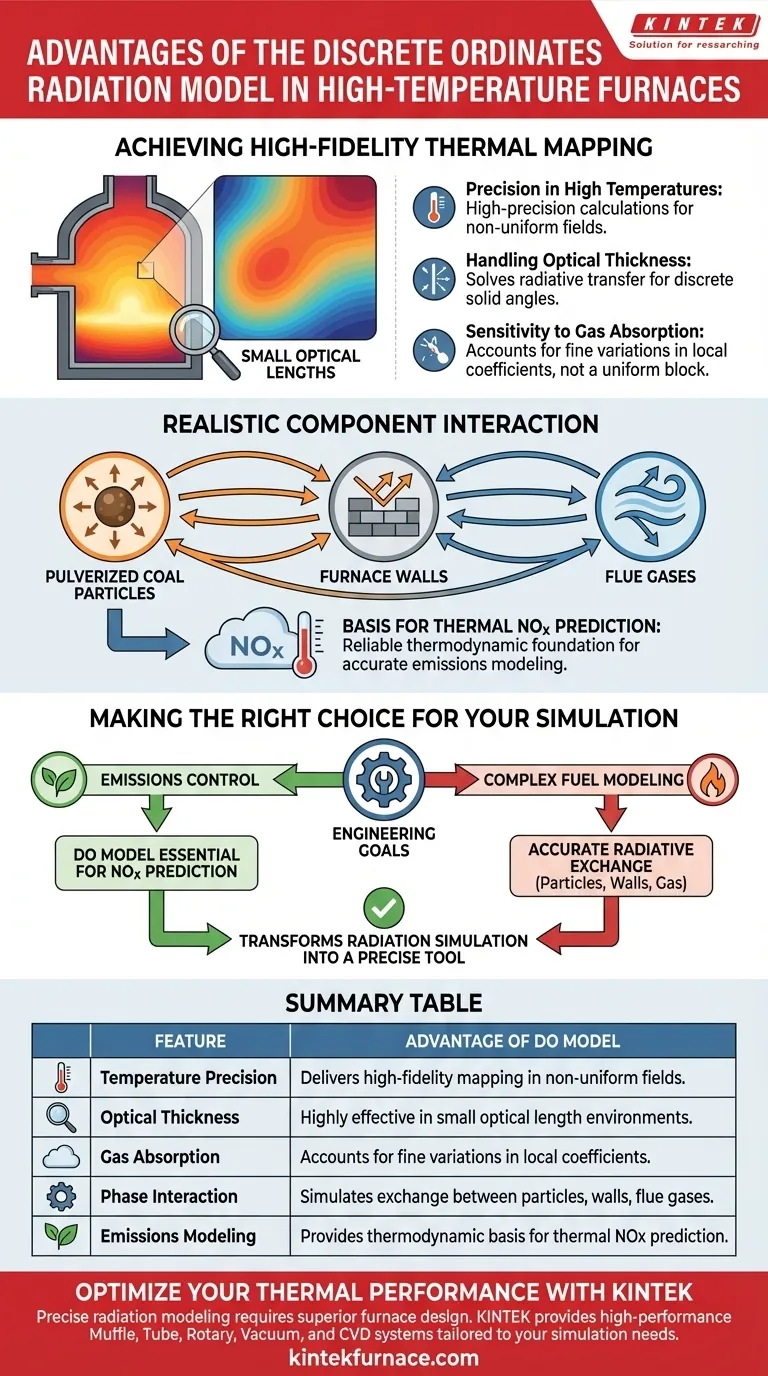

Das Discrete Ordinates (DO)-Strahlungsmodell ist die bevorzugte Wahl für die Berechnung von Temperaturverteilungen mit hoher Präzision in Hochtemperaturöfen. Es ist besonders vorteilhaft in Szenarien mit geringen optischen Längen, wo es feine Variationen der Gasabsorptionskoeffizienten berücksichtigt, um eine realistische Simulation des Energieaustauschs zu liefern.

Durch die genaue Modellierung der komplexen Wechselwirkungen zwischen pulverisierten Partikeln, Ofenwänden und Rauchgasen liefert das DO-Modell die rigorose thermodynamische Grundlage, die für die Vorhersage empfindlicher Ergebnisse wie der Bildung von thermischem NOx erforderlich ist.

Erreichung einer hochauflösenden thermischen Kartierung

Präzision bei hohen Temperaturen

In Hochtemperaturöfen haben Standard-Strahlungsmodelle oft Schwierigkeiten mit der Genauigkeit. Das DO-Modell zeichnet sich hier aus, indem es hochpräzise Berechnungen hinsichtlich der Temperaturverteilung liefert.

Diese Genauigkeit ist entscheidend, wenn das thermische Feld nicht einheitlich ist oder wenn genaue Temperaturspitzen identifiziert werden müssen, um die Sicherheit der Ausrüstung und die Prozesseffizienz zu gewährleisten.

Umgang mit optischer Dicke

Das DO-Modell ist besonders effektiv in Umgebungen, die durch geringe optische Längen gekennzeichnet sind.

Während einige Modelle den Strahlungstransport in optisch dünnen Medien vereinfachen, löst das DO-Modell die Strahlungstransportgleichung für spezifische diskrete Raumwinkel und gewährleistet so die Gültigkeit auch bei geringer optischer Dicke.

Empfindlichkeit gegenüber Gasabsorption

Ein deutlicher Vorteil dieses Modells ist seine Fähigkeit, feine Variationen der Gasabsorptionskoeffizienten zu berücksichtigen.

Anstatt das Gasmedium als einheitlichen Block zu behandeln, erkennt das DO-Modell lokale Unterschiede in der Art und Weise, wie Gase Strahlung absorbieren und emittieren, was zu einem wesentlich detaillierteren und genaueren thermischen Profil führt.

Realistische Komponenteninteraktion

Simulation des Mehrphasenaustauschs

Öfen enthalten oft eine Mischung aus verschiedenen Elementen. Das DO-Modell simuliert realistisch den Energieaustausch zwischen drei kritischen Komponenten:

- Kohlenstaubpartikel

- Ofenwände

- Rauchgase

Diese Fähigkeit stellt sicher, dass die Simulation die strahlungsbedingten Rückkopplungsschleifen zwischen der Brennstoffquelle, den Begrenzungsgrenzen und den Verbrennungsprodukten erfasst.

Die Grundlage für die NOx-Vorhersage

Einer der wertvollsten nachgelagerten Vorteile der Verwendung des DO-Modells ist seine Auswirkung auf die Emissionsmodellierung.

Da es eine zuverlässige thermodynamische Grundlage bietet, ermöglicht es die genaue Vorhersage der Bildung von thermischem NOx. Da thermisches NOx stark von den Spitzenflammentemperaturen abhängt, ist die Präzision des DO-Modells für Umweltverträglichkeitsstudien unerlässlich.

Verständnis der Kompromisse

Spezifität der Anwendung

Während das DO-Modell sehr präzise ist, hebt die Referenz seine spezifische Nützlichkeit in Hochtemperaturumgebungen mit geringen optischen Längen hervor.

Benutzer sollten sich bewusst sein, dass diese Präzision in Bezug auf "feine Variationen" und Partikel-Gas-Wechselwirkungen ein Maß an Komplexität impliziert, das für detaillierte Phänomene wie die NOx-Bildung notwendig ist. Die Verwendung dieses Modells impliziert die Verpflichtung, diese winzigen Details zu erfassen, die für einfachere Simulationen, bei denen grobe Temperaturmittelwerte ausreichen oder bei denen die optische Dicke groß und einheitlich ist, möglicherweise nicht erforderlich sind.

Die richtige Wahl für Ihre Simulation treffen

Um festzustellen, ob das Discrete Ordinates-Modell das richtige Werkzeug für Ihr Projekt ist, berücksichtigen Sie Ihre spezifischen technischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Emissionskontrolle liegt: Das DO-Modell ist unerlässlich, da es die präzise thermodynamische Grundlage für die Vorhersage der Bildung von thermischem NOx bietet.

- Wenn Ihr Hauptaugenmerk auf der Modellierung komplexer Brennstoffe liegt: Verwenden Sie dieses Modell, um den strahlungsbedingten Energieaustausch zwischen Kohlenstaubpartikeln und dem umgebenden Gas und den Wänden genau zu erfassen.

Das DO-Modell verwandelt die Strahlungssimulation von einer allgemeinen Annäherung in ein präzises Werkzeug, das in der Lage ist, die subtile Physik der Hochtemperaturverbrennung zu erfassen.

Zusammenfassungstabelle:

| Merkmal | Vorteil des DO-Strahlungsmodells |

|---|---|

| Temperaturpräzision | Liefert hochauflösende thermische Kartierung in nicht-uniformen Feldern. |

| Optische Dicke | Sehr effektiv in Umgebungen mit geringen optischen Längen. |

| Gasabsorption | Berücksichtigt feine Variationen der lokalen Gasabsorptionskoeffizienten. |

| Phaseninteraktion | Simuliert den Energieaustausch zwischen Partikeln, Wänden und Rauchgasen. |

| Emissionsmodellierung | Bietet die thermodynamische Grundlage für die genaue Vorhersage von thermischem NOx. |

Optimieren Sie Ihre thermische Leistung mit KINTEK

Präzise Strahlungsmodellierung ist der erste Schritt zu überlegenen Ofendesigns. Gestützt auf fachkundige F&E und erstklassige Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre genauen Simulationsanforderungen zugeschnitten sind. Ob Sie sich auf Emissionskontrolle oder komplexe Materialverarbeitung konzentrieren, unsere anpassbaren Hochtemperatur-Laböfen stellen sicher, dass Ihre realen Ergebnisse mit Ihren hochauflösenden Modellen übereinstimmen.

Bereit, Ihre Forschungs- und Produktionseffizienz zu steigern? Kontaktieren Sie noch heute unser Ingenieurteam, um die perfekte Ofenlösung für Ihre einzigartigen Bedürfnisse zu finden.

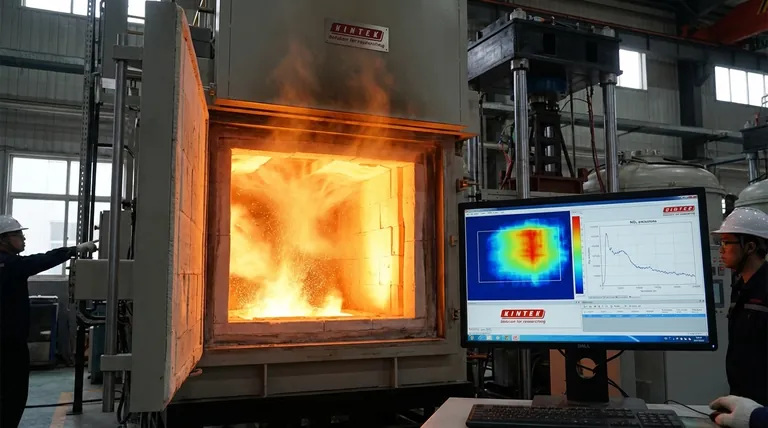

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie verbessert ein Hochtemperatur-Ofen die Verfügbarkeit von Phosphor? Erschließen Sie 97,5 % Löslichkeit durch Kalzinierung

- Was ist der Zweck der Einleitung von hochreinem Argongas in eine eingetauchte Sonde? Verbesserung der Genauigkeit der Schmelzanalyse

- Was ist die Notwendigkeit von In-situ-DRIFTS bei der Formaldehydoxidation? Aufdecken von katalytischen Reaktionsmechanismen in Echtzeit

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie präzise Hochtemperaturkontrolle für Materialtransformationen

- Welche Faktoren sollten bei der Auswahl eines Ofens auf der Grundlage von Materialeigenschaften berücksichtigt werden? Gewährleistung einer optimalen Wärmebehandlung

- Wie funktioniert ein Tiegelofen? Ein Leitfaden zum effizienten Metallschmelzen

- Warum wird hochreines Argon-Gas zum Spülen des Ofens verwendet? Präzision bei TGA-Oxidationskinetik-Tests gewährleisten

- Was sind die Vorteile der Zr2Cu-Legierung gegenüber reinem Zirkonium bei RMI? Optimierung der Fasintegrität bei niedrigeren Temperaturen