Im Kern ist ein Laborofen ein Werkzeug zur präzisen Kontrolle hoher Temperaturen, um die physikalischen und chemischen Eigenschaften von Materialien zu testen, zu erzeugen oder grundlegend zu verändern. Im Gegensatz zu einem einfachen Ofen bietet ein Laborofen eine hochgradig gleichmäßige und stabile thermische Umgebung, die für die Erzielung wiederholbarer und zuverlässiger Ergebnisse in Forschung, Entwicklung und Qualitätskontrolle unerlässlich ist.

Ein Laborofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument. Sein Hauptzweck ist es, spezifische, wiederholbare Materialtransformationen zu ermöglichen – von der Herstellung neuer Nanomaterialien bis zur Analyse der Zusammensetzung –, die nur in einer streng kontrollierten thermischen Umgebung möglich sind.

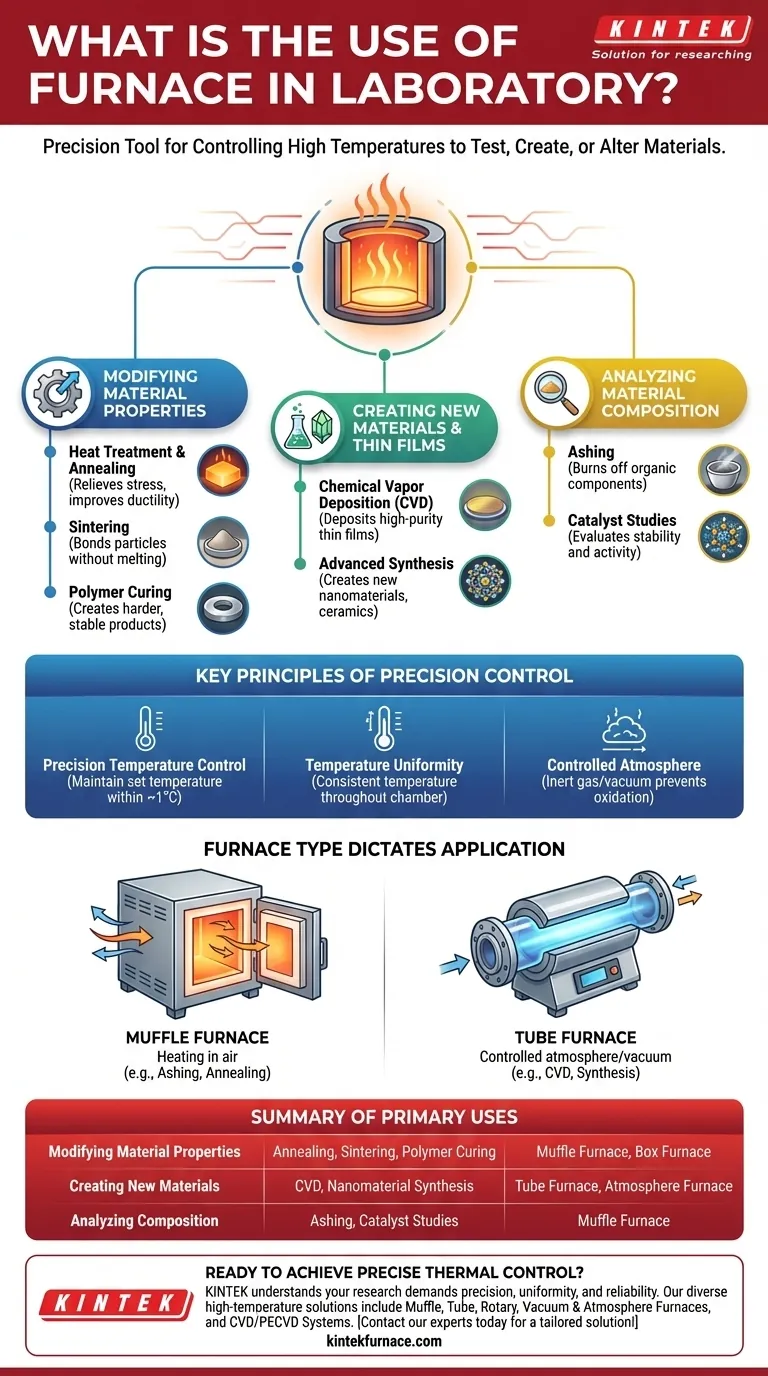

Veränderung von Materialeigenschaften

Eine der häufigsten Anwendungen eines Laborofens ist die gezielte Veränderung der intrinsischen Eigenschaften eines Materials durch sorgfältig gesteuerte Wärme. Dieser Prozess, bekannt als Wärmebehandlung, ist in der Materialwissenschaft und Metallurgie von grundlegender Bedeutung.

Wärmebehandlung und Glühen

Dieser Prozess beinhaltet das Erhitzen eines Materials (oft Metall oder Glas) auf eine bestimmte Temperatur und das anschließende Abkühlen mit einer kontrollierten Geschwindigkeit. Ziel ist es, innere Spannungen abzubauen, die Duktilität zu verbessern und die Härte zu reduzieren, wodurch das Material leichter zu bearbeiten ist.

Sintern zur Materialherstellung

In der Pulvermetallurgie und Keramik werden feine Pulver auf eine Temperatur knapp unter ihrem Schmelzpunkt erhitzt. Dadurch verbinden sich die Partikel zu einem festen, dichten Objekt, ohne dass das Material verflüssigt wird.

Polymerhärtung und -backen

Spezialisierte Öfen werden zum Härten von Polymeren oder zum Backen von Materialien wie Polyimid verwendet. Die präzise Anwendung von Wärme leitet eine chemische Reaktion ein, die ein härteres, stabileres und haltbareres Endprodukt erzeugt.

Herstellung neuer Materialien und dünner Schichten

Neben der Modifikation bestehender Materialien sind Öfen entscheidende Werkzeuge zur Synthese völlig neuer Substanzen, oft mit einzigartigen und wertvollen Eigenschaften. Diese Prozesse finden typischerweise in spezialisierten Rohröfen statt, die eine kontrollierte Atmosphäre ermöglichen.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Prozess, bei dem ein Ofen verwendet wird, um ein Substrat (wie einen Siliziumwafer) zu erhitzen. Gasförmige Chemikalien reagieren in der Heizzone und scheiden einen hochreinen, hochleistungsfähigen Dünnfilm auf der Oberfläche des Substrats ab.

Synthese von Hochleistungswerkstoffen

Öfen werden für Studien zur thermischen Zersetzung verwendet, um neue Oxid-, Nitrid- oder Karbidmaterialien herzustellen. Sie sind auch zentral für die Synthese von Nanomaterialien und fortschrittlichen Keramiken, wo die Temperatur die endgültige Struktur und die Eigenschaften bestimmt.

Analyse der Materialzusammensetzung

Öfen sind auch unverzichtbare Analysewerkzeuge, um die Zusammensetzung einer Probe zu bestimmen. Indem man beobachtet, wie sich ein Material unter extremer Hitze verhält, können Forscher seine Zusammensetzung ableiten.

Veraschung zur Inhaltsanalyse

Ein Muffelofen, der eine Probe in Anwesenheit von Luft erhitzt, wird verwendet, um alle organischen und flüchtigen Bestandteile abzubrennen. Das verbleibende nicht brennbare Material, oder Asche, wird gewogen, um den Anteil an anorganischem Gehalt in der ursprünglichen Probe zu bestimmen.

Katalysator- und Zersetzungsstudien

Durch Erhitzen eines Materials in einer kontrollierten Umgebung können Forscher die Stabilität und Aktivität von Katalysatoren bewerten oder die genauen Temperaturen untersuchen, bei denen sich eine Verbindung zersetzt, was kritische Daten für die chemische Forschung liefert.

Die Schlüsselprinzipien verstehen

Der Grund, warum ein Laborofen gegenüber einer einfacheren Wärmequelle wie einem Bunsenbrenner verwendet wird, lässt sich auf ein Wort reduzieren: Kontrolle. Der Wert eines Ofens liegt in seiner Fähigkeit, die Heizumgebung mit extremer Präzision zu steuern.

Präzise Temperaturregelung

Ein Laborofen kann eine eingestellte Temperatur, oft innerhalb eines einzelnen Grades, über längere Zeiträume aufrechterhalten. Diese Präzision ist für Experimente, bei denen geringfügige Temperaturschwankungen das Ergebnis ruinieren könnten, unerlässlich.

Temperaturgleichmäßigkeit

Hochwertige Öfen gewährleisten, dass die Temperatur im gesamten Heizraum konstant ist. Dies garantiert, dass jeder Teil der Probe genau die gleiche thermische Behandlung erhält, was zu gleichmäßigen Ergebnissen führt.

Kontrollierte Atmosphäre

Viele fortgeschrittene Anwendungen, insbesondere in einem Rohrofen, erfordern die Entfernung von Luft, um Oxidation zu verhindern. Diese Systeme können mit einem Inertgas (wie Argon) gefüllt oder unter Vakuum gesetzt werden, wodurch eine ideale Umgebung für empfindliche chemische Reaktionen geschaffen wird.

Ofentyp bestimmt Anwendung

Die Wahl zwischen einem Muffelofen und einem Rohrofen ist entscheidend. Muffelöfen eignen sich perfekt zum Erhitzen an der Luft, z. B. zum Veraschen. Rohröfen sind hervorragend geeignet, wenn eine kontrollierte Atmosphäre oder ein Vakuum erforderlich ist, wie bei CVD oder der Synthese fortschrittlicher Materialien.

Die richtige Wahl für Ihr Ziel treffen

Um dieses Wissen anzuwenden, passen Sie die Fähigkeiten des Ofens an Ihr spezifisches wissenschaftliches oder industrielles Ziel an.

- Wenn Ihr Hauptaugenmerk auf der Analyse der Zusammensetzung liegt: Sie verwenden einen Muffelofen zum Veraschen, um den nicht brennbaren Anteil einer Probe zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines Materials liegt: Sie verwenden einen Ofen für Wärmebehandlungsprozesse wie das Glühen, um ein Material stärker oder duktiler zu machen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von etwas Neuem liegt: Sie verwenden einen Rohrofen zum Sintern von Pulvern oder zur Synthese fortschrittlicher Materialien und dünner Schichten mittels CVD.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: Sie verwenden einen Ofen für Diffusion, Dotierung und Oxidation, um funktionale Halbleiterkomponenten herzustellen.

Letztendlich liefert der Laborofen die kontrollierte thermische Energie, die erforderlich ist, um das in Materialien verborgene Potenzial freizusetzen.

Zusammenfassungstabelle:

| Primäre Verwendung | Schlüsselprozesse | Typischer Ofentyp |

|---|---|---|

| Veränderung von Materialeigenschaften | Glühen, Sintern, Polymerhärtung | Muffelofen, Kammerofen |

| Herstellung neuer Materialien | CVD, Nanomaterialsynthese | Rohrofen, Atmosphäreofen |

| Analyse der Zusammensetzung | Veraschung, Katalysatorstudien | Muffelofen |

Bereit für präzise thermische Kontrolle in Ihrem Labor?

Bei KINTEK verstehen wir, dass Ihre Forschung mehr als nur Wärme erfordert – sie verlangt Präzision, Gleichmäßigkeit und Zuverlässigkeit. Ob Sie Materialien durch Glühen modifizieren, neue Substanzen mit CVD synthetisieren oder die Zusammensetzung durch Veraschung analysieren, der richtige Ofen ist entscheidend für Ihren Erfolg.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie uns besprechen, wie ein KINTEK-Ofen das Präzisionsinstrument sein kann, das Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der HZSM-5-Herstellung? Master Catalytic Activation