Im Kern erfordert die Auswahl eines Ofens ein Verständnis der chemischen Reaktivität Ihres Materials. Die Hauptfaktoren sind, ob Ihr Material empfindlich gegenüber atmosphärischen Gasen wie Sauerstoff ist, was ein Vakuum erforderlich macht, oder ob es eine spezifische gasförmige Umgebung benötigt, um gewünschte Eigenschaften wie Härte oder Korrosionsbeständigkeit zu erzielen, was einen Atmosphärenofen erfordert.

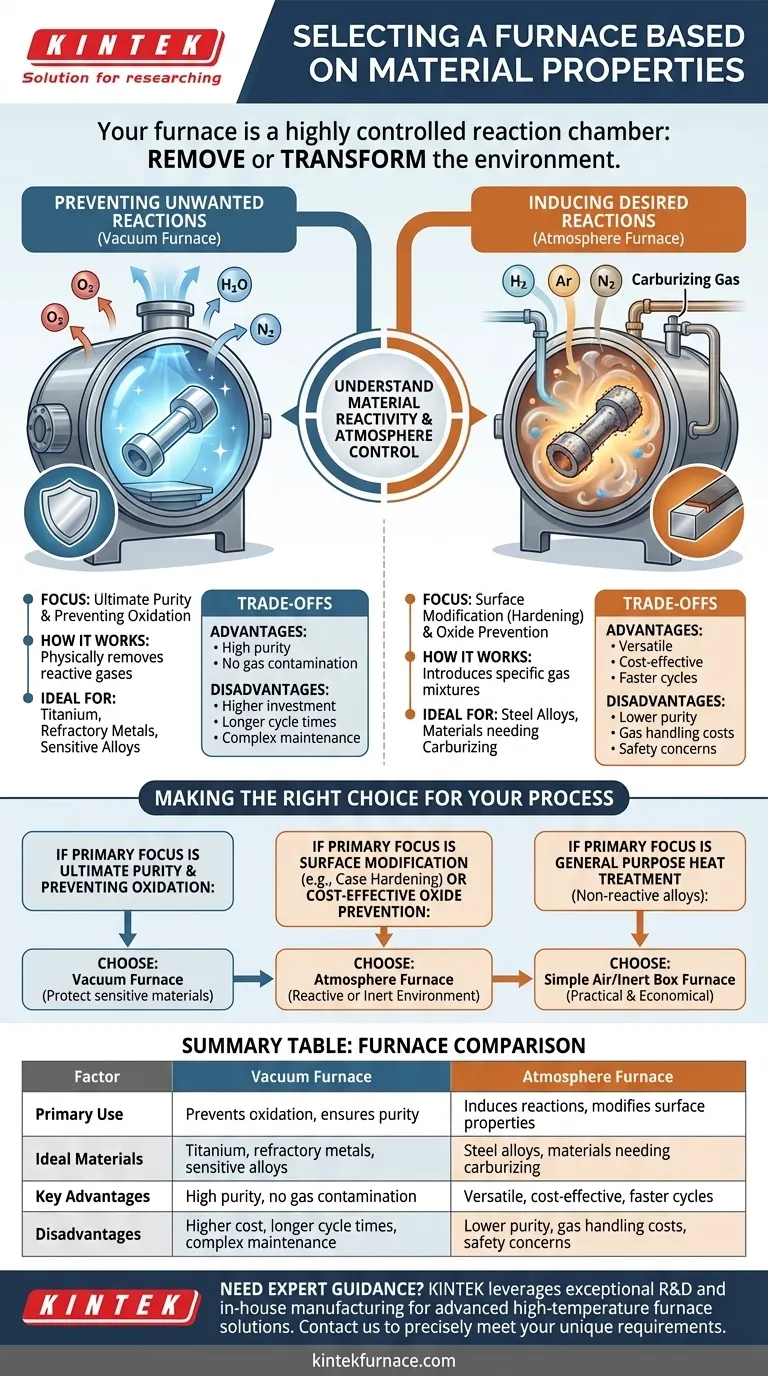

Ihr Ofen ist nicht nur eine Wärmequelle; er ist eine hochkontrollierte Reaktionskammer. Die grundlegende Wahl besteht darin, entweder die Umgebung zu entfernen, um Ihr Material zu schützen (Vakuumofen), oder aktiv eine bestimmte Umgebung zu nutzen, um es zu transformieren (Atmosphärenofen).

Das Kernprinzip: Atmosphärenkontrolle

Die kritischste Funktion eines modernen Industrieofens ist neben dem Erreichen einer Zieltemperatur die Steuerung der Atmosphäre um das Material herum. Diese Atmosphäre beeinflusst direkt die endgültigen chemischen und physikalischen Eigenschaften Ihres Bauteils.

Verhinderung unerwünschter Reaktionen (Oxidation & Kontamination)

Viele fortschrittliche Materialien sind, insbesondere bei hohen Temperaturen, sehr reaktiv. Wenn sie einer normalen Luftumgebung ausgesetzt sind, können sie leicht Oxide auf ihren Oberflächen bilden.

Diese Oxidation kann schädlich sein und zu Verfärbungen, beeinträchtigter struktureller Integrität, schlechten Hartlöt- oder Schweißleistungen und der Nichterfüllung von Spezifikationen führen. Dies gilt insbesondere für Materialien wie Titan, hitzebeständige Metalle und bestimmte Edelstähle.

Ein Vakuumofen begegnet dem, indem er die reaktiven Gase (Sauerstoff, Stickstoff, Wasserdampf) physikalisch aus der Kammer entfernt und so eine ultrareine Umgebung schafft, die die Reinheit des Materials schützt.

Herbeiführen gewünschter Reaktionen (Atmosphärenbehandlung)

Umgekehrt führen einige Prozesse gezielt bestimmte Gase ein, um eine chemische Reaktion zu erzeugen. Dies ist das Gebiet des Atmosphärenofens, der mit einem präzisen Gasgemisch gefüllt werden kann, um die Eigenschaften eines Materials zu verändern.

Häufige Beispiele sind:

- Reduzierende Atmosphären (z. B. Wasserstoff): Wird verwendet, um Oberflächenoxide zu entfernen.

- Inerte Atmosphären (z. B. Argon, Stickstoff): Wird verwendet, um Reaktionen ohne die Kosten oder Komplexität eines tiefen Vakuums zu verhindern.

- Aufkohlende Atmosphären: Wird verwendet, um Kohlenstoff in die Oberfläche von Stahl einzubringen, um die Härte zu erhöhen.

Diese Behandlungen sind unerlässlich, um Ergebnisse wie verbesserte Oberflächenhärte, Verschleißfestigkeit und Gesamtfestigkeit bei gängigen Materialien wie Stahllegierungen zu erzielen.

Die Abwägungen verstehen

Die Wahl des Ofens erfordert eine Abwägung zwischen Prozessanforderungen und betrieblichen Realitäten. Jeder Typ hat spezifische Vor- und Nachteile.

Vakuumöfen: Reinheit gegen Komplexität

Ein Vakuumofen bietet die ultimative Kontrolle über die Reinheit der Umgebung und ist daher für empfindliche Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Elektronik unverzichtbar.

Diese Präzision hat jedoch ihren Preis. Vakuumöfen haben typischerweise höhere Anschaffungskosten, längere Zykluszeiten aufgrund der Notwendigkeit, die Kammer evakuieren zu müssen, und komplexere Wartungsanforderungen für Pumpen und Dichtungen.

Atmosphärenöfen: Vielseitigkeit gegen Reinheit

Atmosphärenöfen, einschließlich vieler gängiger Kastöfen, sind die Arbeitspferde der Wärmebehandlungsindustrie. Sie sind sehr vielseitig und kosteneffizient für Prozesse wie Härten, Vergüten und Sintern.

Der Kompromiss ist ein geringeres Maß an Reinheit. Obwohl eine inerte Gasatmosphäre die meisten Oxidationen verhindert, kann sie nicht die Sauberkeit eines Hochvakuums erreichen. Darüber hinaus entstehen laufende Kosten und Sicherheitsmanagement, die mit der Handhabung großer Mengen an Prozessgasen verbunden sind.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich danach richten, in welchem Endzustand sich Ihr Material befinden soll.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und der Verhinderung jeglicher Oxidation liegt: Ein Vakuumofen ist die richtige Wahl, um empfindliche Materialien zu schützen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenmodifikation (wie Einsatzhärten) oder kosteneffizienter Oxidverhinderung liegt: Ein Atmosphärenofen bietet die notwendige reaktive oder inerte Umgebung.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Wärmebehandlungen von nicht reaktiven Legierungen liegt: Ein einfacher Luft- oder Inertgas-Kastofen ist oft die praktischste und wirtschaftlichste Lösung.

Letztendlich ist die Abstimmung der Umweltfähigkeiten des Ofens mit den inhärenten Eigenschaften Ihres Materials der Schlüssel zu vorhersagbaren und erfolgreichen Ergebnissen.

Zusammenfassungstabelle:

| Faktor | Vakuumofen | Atmosphärenofen |

|---|---|---|

| Hauptanwendung | Verhindert Oxidation, gewährleistet Reinheit | Induziert Reaktionen, modifiziert Oberflächeneigenschaften |

| Ideale Materialien | Titan, hitzebeständige Metalle, empfindliche Legierungen | Stahllegierungen, Materialien, die aufgekohlt werden müssen |

| Hauptvorteile | Hohe Reinheit, keine Gasverunreinigung | Vielseitig, kosteneffizient, schnellere Zyklen |

| Nachteile | Höhere Kosten, längere Zykluszeiten, komplexe Wartung | Geringere Reinheit, Kosten für Gasbehandlung, Sicherheitsbedenken |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Ofens für Ihre Materialien? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Anpassungsfähigkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten