In einem einzigen, unterbrechungsfreien Vorgang ist ein Durchlaufoffen fachmännisch dafür konzipiert, mehrere thermische Prozesse, insbesondere das Entbindern und Sintern, zu kombinieren. Diese Integration ist grundlegend für Hochvolumen-Fertigungsmethoden wie das Metall-Spritzgießen (MIM) und die additive Fertigung, bei denen ein „grünes“ Teil von seinem Bindemittel befreit werden muss, bevor es zu seiner endgültigen, dichten metallischen Form verschmolzen wird.

Der wahre Wert eines Durchlaufoffens liegt nicht nur darin, mehrere Schritte gleichzeitig auszuführen; es geht darum, eine Reihe von diskreten, variablen Chargenprozessen in einen einzigen, hochgradig wiederholbaren und kosteneffizienten industriellen Fluss zu verwandeln. Diese Umstellung priorisiert Konsistenz und Durchsatz über alles andere.

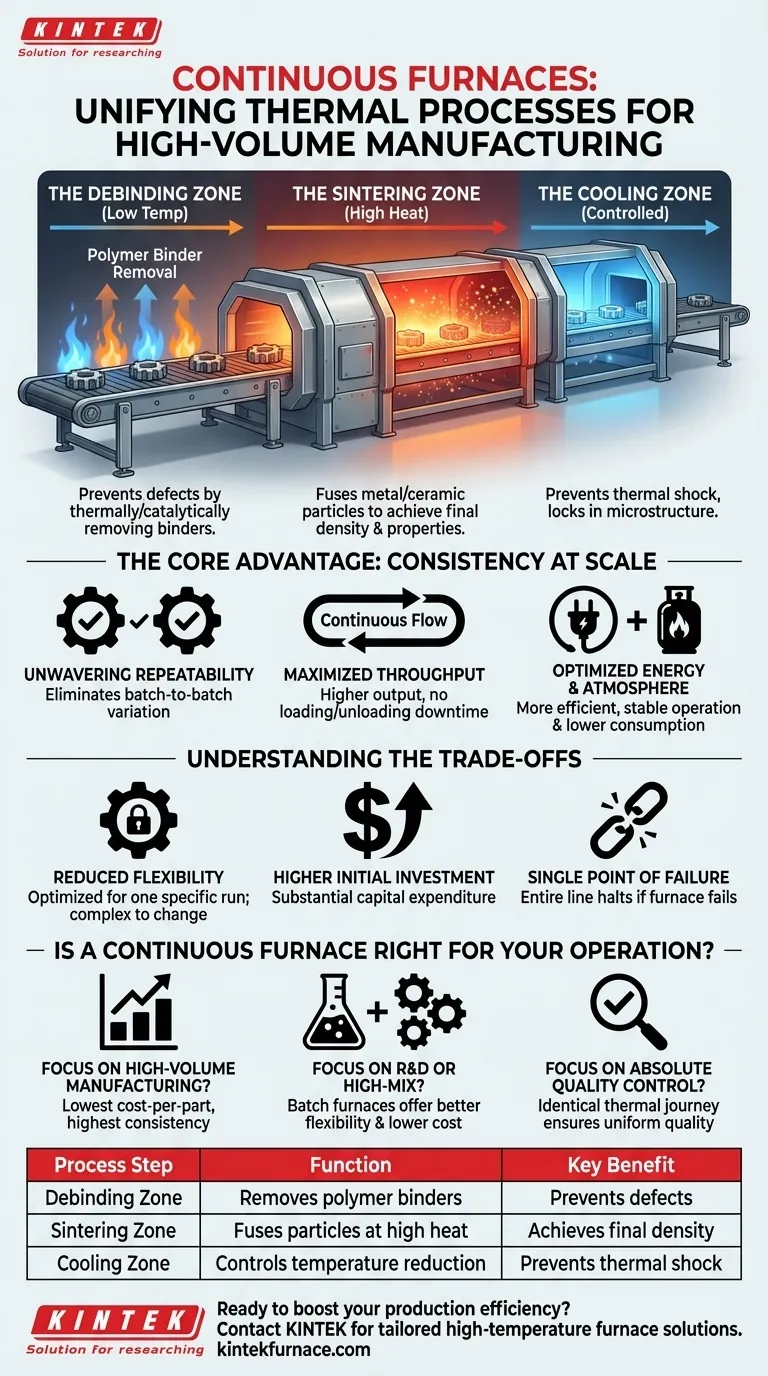

Wie Durchlauföfen Prozesse integrieren

Ein Durchlaufofen ist keine einzelne heiße Kammer. Es ist ein langer Tunnel, der mit unterschiedlichen thermischen Zonen konstruiert ist, die jeweils für eine bestimmte Phase des Herstellungsprozesses optimiert sind. Die Teile bewegen sich auf einem Förderband oder einem Schiebesystem durch diese Zonen, wodurch sichergestellt wird, dass jede einzelne Komponente exakt das gleiche Temperaturprofil durchläuft.

Die Entbinderzone

Die erste Stufe, die ein Teil betritt, ist die Entbinderzone. Hier wird bei relativ niedrigen Temperaturen die Ofenatmosphäre sorgfältig kontrolliert, um die Polymermatrizes, die dem „grünen“ Teil seine Anfangsform geben, thermisch oder katalytisch zu zersetzen und zu entfernen. Dieser Schritt ist entscheidend, um Defekte im Endprodukt zu verhindern.

Die Sinterzone

Nachdem die Binder entfernt wurden, bewegen sich die Teile in die Hochtemperatur-Sinterzone. Die Temperatur wird erheblich angehoben, oft nahe dem Schmelzpunkt des Materials. In dieser Zone verschmelzen die Metall- oder Keramikpartikel miteinander, wodurch Hohlräume beseitigt und das Teil verdichtet werden, um seine endgültigen mechanischen Eigenschaften zu erreichen.

Die Abkühlzone

Die letzte und gleichermaßen wichtige Stufe ist eine kontrollierte Abkühlzone. Die Teile werden in einer bestimmten Geschwindigkeit schrittweise auf Raumtemperatur zurückgeführt. Dies verhindert einen Thermoschock, der Risse verursachen kann, und fixiert die gewünschte Mikrostruktur und Materialeigenschaften.

Der Kernvorteil: Konsistenz im großen Maßstab

Die Kombination dieser Prozesse in einem automatisierten Fluss bietet erhebliche betriebliche Vorteile gegenüber der Verwendung separater Kammeröfen für jeden Schritt. Der Hauptvorteil ist die Erzielung einer unübertroffenen Konsistenz über massive Produktionsvolumen hinweg.

Unveränderliche Prozesswiederholbarkeit

Da jedes Teil denselben Weg durch die gleichen thermischen Zonen zurücklegt, wird die Chargen-zu-Chargen-Abweichung praktisch eliminiert. Dies ist ein entscheidender Faktor für die Qualitätskontrolle in Branchen wie der Medizin-, Luft- und Raumfahrt- sowie der Automobilindustrie, wo die Teileleistung absolut zuverlässig sein muss.

Maximaler Durchsatz

Ein Durchlaufofen arbeitet ohne Unterbrechung. Es geht keine Zeit verloren mit dem Beladen, Entladen, Aufheizen und Abkühlen des Ofens für einzelne Chargen. Dieser kontinuierliche Fluss führt im Vergleich zu einer Reihe von Chargenprozessen zu einem wesentlich höheren Produktionsausstoß.

Optimierter Energie- und Atmosphärenverbrauch

Die Aufrechterhaltung stabiler Temperaturen in bestimmten Zonen ist weitaus energieeffizienter, als einen gesamten Kammerofen wiederholt aufzuheizen und abzukühlen. Ebenso ist der Verbrauch spezialisierter Atmosphären-Gase (wie Stickstoff oder Wasserstoff) geringer und konstanter, was die Betriebskosten senkt.

Die Kompromisse verstehen

Obwohl sie leistungsstark sind, sind Durchlauföfen nicht die universelle Lösung für alle thermischen Verarbeitungsanforderungen. Ihr Design bringt spezifische Einschränkungen mit sich, die verstanden werden müssen.

Reduzierte Flexibilität

Diese Öfen sind für einen bestimmten Hochvolumen-Produktionslauf optimiert. Die Änderung des Prozesses – beispielsweise die Anpassung des Temperaturprofils für ein anderes Material oder eine andere Teilegeometrie – ist eine komplexe und zeitaufwändige Aufgabe. Sie eignen sich schlecht für Forschung, Entwicklung oder die Produktion hoher Mischungen bei geringem Volumen.

Höhere Anfangsinvestition

Durchlauföfen sind große, komplexe Systeme, die erhebliche Investitionen erfordern. Die Anfangskosten sind wesentlich höher als die mehrerer kleinerer Kammeröfen.

Das Risiko eines „Single Point of Failure“

Wenn ein Durchlaufofen gewartet werden muss oder ausfällt, kommt die gesamte Produktionslinie, die er versorgt, zum Stillstand. Eine Fertigungsanlage, die mehrere Kammeröfen verwendet, bietet mehr Redundanz, da ein Ofen offline genommen werden kann, ohne die gesamte Produktion zu stoppen.

Ist ein Durchlaufofen das Richtige für Ihren Betrieb?

Die Wahl zwischen einem Durchlauf- und einem Chargensystem hängt vollständig von Ihren Produktionszielen und Ihrem Geschäftsmodell ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Ein Durchlaufofen liefert die niedrigsten Kosten pro Teil und das höchste Maß an Konsistenz für eine stabile, langfristige Produktlinie.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Fertigung hoher Mischungen liegt: Die Flexibilität und die geringeren Anfangskosten von Kammeröfen sind für die Entwicklung neuer Prozesse oder die Abwicklung vieler verschiedener kleiner Aufträge weitaus besser geeignet.

- Wenn Ihr Hauptaugenmerk auf der absoluten Qualitätskontrolle liegt: Die identische thermische Reise für jedes Teil in einem Durchlaufofen ist ein starker Vorteil zur Eliminierung von Prozessvariabilität und zur Gewährleistung gleichbleibender Qualität im großen Maßstab.

Das Verständnis dieses grundlegenden Kompromisses zwischen Durchsatz und Flexibilität ist der Schlüssel zur Auswahl der richtigen thermischen Prozesstechnologie für Ihre Fertigungsziele.

Zusammenfassungstabelle:

| Prozessschritt | Funktion | Hauptvorteil |

|---|---|---|

| Entbinderzone | Entfernt Polymermatrizes bei niedrigen Temperaturen | Verhindert Defekte in den Endteilen |

| Sinterzone | Verschmilzt Metall-/Keramikpartikel bei hoher Hitze | Erreicht endgültige Dichte und mechanische Eigenschaften |

| Abkühlzone | Kontrolliert die schrittweise Temperaturabnahme | Verhindert Thermoschock und fixiert die Mikrostruktur |

Bereit, Ihre Produktionseffizienz mit maßgeschneiderten Ofenlösungen zu steigern? Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen an. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Großserienfertigung tätig sind oder flexible Optionen benötigen, unsere Expertise gewährleistet optimale Leistung und Kosteneinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Verarbeitungsworkflows verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile