Schnelles Abschrecken in Wasser ist unbedingt erforderlich, um die während der Wärmebehandlung bei 1323 K erzeugte gleichmäßige einphasige Mikrostruktur sofort „einzufrieren“. Dieser Hochgeschwindigkeits-Abkühlprozess umgeht die allmähliche Temperaturabnahme, die es dem Material ermöglicht, sich zu zersetzen, und stellt sicher, dass keine Verunreinigungsphasen aus der Legierung ausfallen, bevor sie Raumtemperatur erreicht.

Die wesentliche Funktion des schnellen Abschreckens in Wasser besteht darin, die bei hohen Temperaturen etablierte Atomstruktur zu erhalten. Durch die Verhinderung der Phasenzersetzung stellen Sie die Schärfe des magnetischen Übergangs sicher, was der entscheidende Faktor für die Maximierung der Effizienz des magnetokalorischen Effekts ist.

Die Mechanik der Mikrostrukturerhaltung

Einfrieren des einphasigen Zustands

Bei der Wärmebehandlungstemperatur von 1323 K erreichen Ce2(Fe, Co)17-Legierungen eine gleichmäßige, einphasige Mikrostruktur. Diese spezifische atomare Anordnung ist für die Leistung des Materials optimal.

Um diese Struktur bei Raumtemperatur zu erhalten, muss der Abkühlprozess sofort erfolgen. Schnelles Abschrecken in Wasser wirkt wie ein thermischer Verschluss, der diesen Zustand verfestigt, bevor die Atome Zeit haben, sich neu anzuordnen.

Verhinderung der Phasenzersetzung

Wenn die Legierung langsam abkühlen darf, gerät das Material in eine Instabilitätszone. Während des langsamen Abkühlens beginnt die Hochtemperaturphase natürlich zu zerfallen.

Diese Zersetzung führt zur Ausscheidung von Verunreinigungsphasen. Diese Verunreinigungen stören die Gleichmäßigkeit der Legierung und beeinträchtigen ihre endgültigen Eigenschaften.

Die Notwendigkeit hoher Abkühlraten

Die Physik dieser spezifischen Legierung erfordert eine Abkühlrate, die typischerweise nur ein Medium wie Wasser liefern kann.

Während es für andere Metalle andere Methoden gibt – wie das Abschrecken in Inertgas oder Öl, das bei Stählen verwendet wird –, bieten diese möglicherweise nicht die extreme thermische Übertragungsgeschwindigkeit, die hier erforderlich ist. Das Abschrecken in Wasser stellt sicher, dass der Übergang schneller erfolgt als die Diffusionsgeschwindigkeit der Atome.

Auswirkungen auf die magnetische Leistung

Schärfung des magnetischen Übergangs

Die Reinheit der Mikrostruktur hängt direkt davon ab, wie das Material auf Magnetfelder reagiert.

Eine gleichmäßige einphasige Struktur führt zu einem sehr scharfen magnetischen Übergang. Verunreinigungen, die durch langsames Abkühlen verursacht werden, würden diesen Übergang verschwimmen lassen, wodurch die magnetische Reaktion des Materials träge oder unvorhersehbar wird.

Maximierung der magnetokalorischen Effizienz

Das Endziel der Verwendung von Ce2(Fe, Co)17 ist oft die Nutzung seines magnetokalorischen Effekts (die Fähigkeit, sich unter einem Magnetfeld zu erwärmen oder abzukühlen).

Diese Effizienz hängt stark von der Schärfe des magnetischen Übergangs ab. Daher ist schnelles Abschrecken nicht nur ein mechanischer Schritt; es ist der entscheidende Wegbereiter für die thermodynamische Leistung des Materials.

Häufige Fallstricke und Kompromisse

Das Risiko unzureichender Kühlung

Der Hauptkompromiss bei der Wärmebehandlung liegt oft zwischen Kühlgeschwindigkeit und mechanischer Spannung. Bei dieser speziellen Legierung ist ein Kompromiss bei der Geschwindigkeit jedoch keine Option.

Die Verwendung langsamerer Abschreckmethoden (wie die Gas- oder Ölverfahren, die häufig für Standardstähle verwendet werden) birgt das Risiko, die Phasenverriegelung zu verpassen. Selbst eine geringfügige Verzögerung beim Abkühlen kann ausreichend Zeit für eine schädliche Ausscheidung lassen.

Empfindlichkeit der Prozesssteuerung

Das Abschrecken in Wasser ist ein rauer Prozess, der eine präzise Steuerung erfordert.

Da das Zeitfenster zur Verhinderung der Zersetzung so klein ist, muss der Transfer vom Ofen zum Wasserbad sofort erfolgen. Jede Verzögerung wirkt effektiv als „langsames Abkühlen“ und untergräbt den gesamten Wärmebehandlungszyklus.

Optimierung für Materialleistung

Um die besten Ergebnisse mit Ce2(Fe, Co)17 zu erzielen, müssen Sie Ihre Abschreckstrategie an Ihre spezifischen Leistungsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Stellen Sie sicher, dass der Transfer von 1323 K zum Wasserabschrecken sofort erfolgt, um *jegliche* Ausscheidungsbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf magnetokalorischer Effizienz liegt: Priorisieren Sie die Abkühlrate über alles andere, da die Schärfe des magnetischen Übergangs Ihre endgültigen Effizienzkennzahlen bestimmt.

Der Erfolg Ihrer Legierung hängt vollständig von Ihrer Fähigkeit ab, die Zeit während der Abkühlphase zu schlagen; Geschwindigkeit ist der Hüter der Leistung.

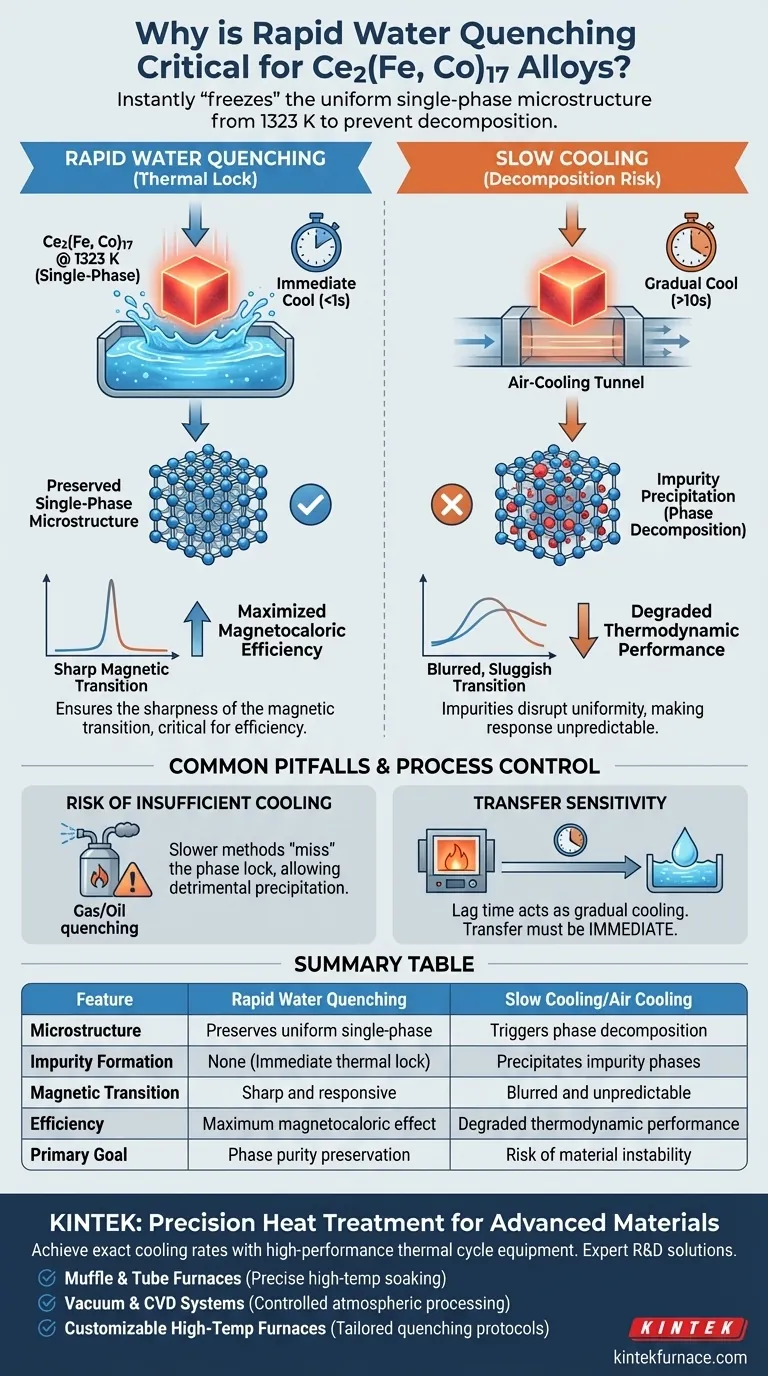

Zusammenfassungstabelle:

| Merkmal | Schnelles Abschrecken in Wasser | Langsame Abkühlung/Luftkühlung |

|---|---|---|

| Mikrostruktur | Erhält gleichmäßige einphasige Struktur | Löst Phasenzersetzung aus |

| Verunreinigungsbildung | Keine (sofortiger thermischer Verschluss) | Schneidet Verunreinigungsphasen aus |

| Magnetischer Übergang | Scharf und reaktionsschnell | Verschwommen und unvorhersehbar |

| Effizienz | Maximaler magnetokalorischer Effekt | Verschlechterte thermodynamische Leistung |

| Hauptziel | Erhaltung der Phasreinheit | Risiko der Materialinstabilität |

Präzise Wärmebehandlung für fortschrittliche Materialien

Um die für Ce2(Fe, Co)17-Legierungen erforderlichen präzisen Abkühlraten zu erzielen, benötigt Ihr Labor Geräte, die für Hochleistungs-Thermikzyklen ausgelegt sind. KINTEK bietet branchenführende Lösungen, die durch fachkundige F&E und Fertigung unterstützt werden und sicherstellen, dass Ihre Materialforschung niemals durch inkonsistente Kühlung beeinträchtigt wird.

Unser Sortiment umfasst:

- Muffel- und Rohröfen für präzises Hochtemperatur-Halten.

- Vakuum- und CVD-Systeme für die Verarbeitung unter kontrollierter Atmosphäre.

- Anpassbare Hochtemperaturöfen, die auf Ihre Abschreckprotokolle zugeschnitten sind.

Ob Sie sich auf Phasreinheit oder magnetokalorische Effizienz konzentrieren, KINTEK bietet die Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie uns noch heute, um Ihren Wärmebehandlungsprozess zu optimieren.

Visuelle Anleitung

Referenzen

- H. Jaballah, Lotfi Bessais. Structural, Magnetic, and Magnetocaloric Properties of Ce2(Fe, Co)17 Compounds: Tuning Magnetic Transitions and Enhancing Refrigeration Efficiency. DOI: 10.3390/ma18091958

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Vorteile der Laserherdmethode für Zirkoniumdioxid? Erreichen Sie hohe Reinheit und Dichte für die fortgeschrittene Forschung

- Was ist die Funktion der langsamen Abkühlfunktion in einem Ofen für Li2.7Sc0.1Sb? Beherrschen Sie die Qualität von Einkristallen

- Wie funktioniert ein Glühofen? Ein Leitfaden zur kontrollierten Wärmebehandlung

- Warum wird ein Trockenschrank mit konstanter Temperatur bei 120°C für 16 Stunden für NiCuCe-Katalysatoren verwendet? Optimierung der Website-Dispersion

- Warum ist eine präzise Temperaturkontrolle bei 800 °C für BCMoMn-Katalysator-Heterostrukturen entscheidend?

- Was ist ein Tisch-Industrieofen? Maximieren Sie Platz und Effizienz in Ihrem Labor

- Wie beeinflusst ein präzises Kohlendioxid-Gasfluss-Regelsystem die Ausfällung von hochreinem Lithiumcarbonat?

- Warum ist ein Hochvakuum für Solarabsorber notwendig? Sicherstellung präziser optischer Eigenschaften bei der Dünnschichtbeschichtung