Die Anwendung eines Trockenschranks mit konstanter Temperatur bei 120°C für 16 Stunden ist ein strategischer Verarbeitungsschritt, der darauf abzielt, eine kontrollierte, allmähliche Freisetzung von Feuchtigkeit aus NiCuCe-Katalysatorvorläufern zu erreichen. Dieses spezifische thermische Profil wird nicht nur zum Trocknen des Materials gewählt, sondern um die physikalische Bewegung von Metallsalzen innerhalb der Trägerstruktur während des Übergangs von flüssig zu fest streng zu regulieren.

Durch die Erzwingung einer langsamen Lösungsmittelverdampfung verhindert diese Methode die Kapillarmigration von Metallvorläufern und stellt sicher, dass die aktiven Komponenten gleichmäßig verteilt bleiben und sich nicht an den Porenöffnungen ansammeln.

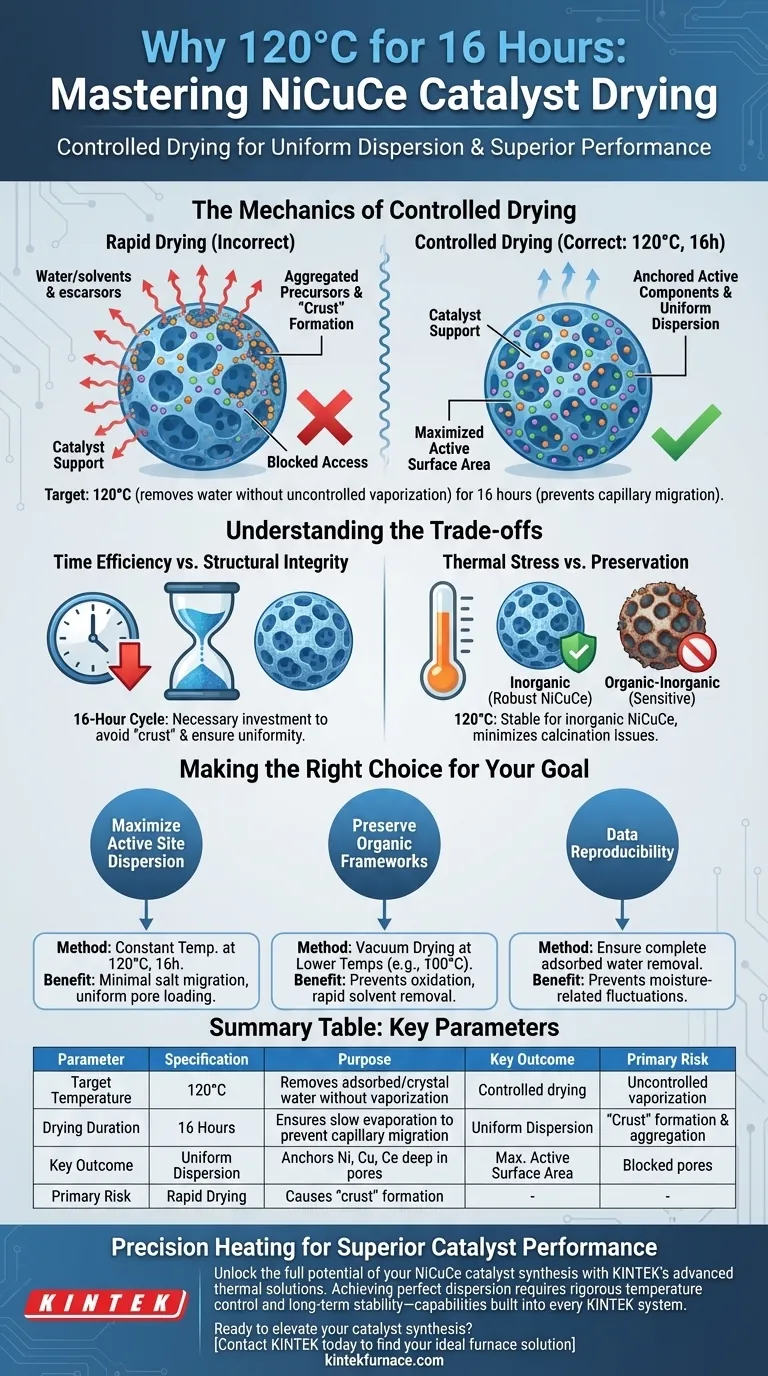

Die Mechanik der kontrollierten Trocknung

Entfernung spezifischer Wasserarten

Die Zieltemperatur von 120°C ist präzise. Sie ist ausreichend hoch, um physikalisch adsorbiertes Wasser und einen Teil des Kristallwassers, das mit den Metallsalzen verbunden ist, zu entfernen.

Sie ist jedoch niedrig genug, um die schnelle, unkontrollierte Verdampfung zu verhindern, die bei höheren Verbrennungstemperaturen auftritt.

Verwaltung der Vorläufermigration

Wenn Lösungsmittel aus einem porösen Träger verdampfen, besteht eine natürliche Tendenz, dass sich gelöste Metallsalze mit der Flüssigkeit nach außen bewegen.

Wenn die Verdampfung zu schnell erfolgt, sammeln sich diese Salze an den Porenöffnungen oder an der Außenfläche an.

Die 16-stündige Dauer bei konstanter Temperatur stellt sicher, dass die Verdampfungsrate langsam und stetig bleibt, wodurch die Salze effektiv an ihren vorgesehenen Stellen tief in den Poren verankert werden.

Gewährleistung der Dispersion der aktiven Komponenten

Das ultimative Ziel dieser verlängerten Erwärmung ist die Gleichmäßigkeit.

Durch die Verhinderung einer ungleichmäßigen Ausfällung stellt die Synthese sicher, dass die Nickel-, Kupfer- und Cer-Komponenten chemisch unterscheidbar und gut dispergiert sind.

Diese gleichmäßige Verteilung ist entscheidend für die Maximierung der aktiven Oberfläche, die für katalytische Reaktionen zur Verfügung steht.

Verständnis der Kompromisse

Zeiteffizienz vs. strukturelle Integrität

Der Hauptnachteil dieser Methode ist der Zeitaufwand. Ein 16-stündiger Zyklus stellt im Vergleich zu schnellen Trocknungstechniken einen erheblichen Engpass im Produktionszeitplan dar.

Diese Zeit ist jedoch eine notwendige Investition, um die "Krustenbildung" zu vermeiden, die bei schnellem Trocknen auftritt und das innere Katalysatorvolumen unzugänglich macht.

Thermische Belastung vs. Erhaltung

Während diese Methode für anorganische Salze wirksam ist, setzt sie das Material anhaltender Wärme aus.

In Szenarien mit organisch-anorganischen Hybriden könnte diese Temperatur und Dauer, wie in Vergleichen mit Vakuumtrocknung erwähnt, zu Oxidation oder struktureller Verschlechterung führen.

Für robuste anorganische NiCuCe-Systeme hilft diese thermische Stabilität jedoch, endotherme Interferenzen während der anschließenden Hochtemperaturkalzinierung zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie bei der Gestaltung Ihres Katalysatorsyntheseprotokolls Ihre Trocknungsmethode basierend auf den physikalischen Eigenschaften, die für das Endmaterial erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Site-Dispersion liegt: Halten Sie sich an die Methode mit konstanter Temperatur bei 120°C, um die Salzmigration zu minimieren und eine gleichmäßige Porenbeschickung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung temperaturempfindlicher organischer Gerüste liegt: Erwägen Sie die Vakuumtrocknung bei niedrigeren Temperaturen (z. B. 100 °C), um Oxidation zu verhindern und gleichzeitig Lösungsmittel schnell zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Datenwiederholbarkeit liegt: Stellen Sie sicher, dass während dieser Phase das gesamte physikalisch adsorbierte Wasser entfernt wird, um feuchtigkeitsbedingte Schwankungen während Hochtemperaturtests zu verhindern.

Präzision in der Trocknungsphase ist das unsichtbare Fundament eines Hochleistungskatalysators.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck bei der Katalysatorherstellung |

|---|---|---|

| Zieltemperatur | 120°C | Entfernt adsorbiertes und Kristallwasser ohne unkontrollierte Verdampfung. |

| Trocknungsdauer | 16 Stunden | Gewährleistet langsame Verdampfung, um die Kapillarmigration von Metallsalzen zu verhindern. |

| Wichtigstes Ergebnis | Gleichmäßige Dispersion | Verankert Ni, Cu und Ce tief in den Poren für maximale aktive Oberfläche. |

| Hauptrisiko | Schnelles Trocknen | Verursacht "Krustenbildung" und Ansammlung an den Porenöffnungen. |

Präzisionsheizung für überlegene Katalysatorleistung

Entfesseln Sie das volle Potenzial Ihrer NiCuCe-Katalysatorsynthese mit den fortschrittlichen thermischen Lösungen von KINTEK. Die Erzielung der perfekten Dispersion aktiver Komponenten erfordert eine strenge Temperaturkontrolle und langfristige Stabilität – Fähigkeiten, die in jedem KINTEK-System integriert sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen. Unsere Geräte sind vollständig anpassbar, um die einzigartigen Bedürfnisse Ihrer Forschungs- oder industriellen Produktion zu erfüllen und wiederholbare Ergebnisse und leistungsstarke Materialergebnisse zu gewährleisten.

Bereit, Ihre Katalysatorsynthese zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre ideale Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Yankun Jiang, Siqi Li. Sustainable Hydrogen from Methanol: NiCuCe Catalyst Design with CO2-Driven Regeneration for Carbon-Neutral Energy Systems. DOI: 10.3390/catal15050478

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum sind industrielle Trocknungs- und Zerkleinerungsanlagen für die Vorbehandlung notwendig? Optimierung chemischer Reaktionen

- Wie trägt eine Schnellwasser-Kühlanlage zur Stabilität des Treibmittels in Aluminium-Schaumstoffvorläufern bei?

- Wie wird die Porenstruktur von EN-LCNF charakterisiert? Fortgeschrittene BET- und DFT-Analyse von Kohlenstoff-Nanosheets

- Wie stellt ein hochpräziser PID-Temperaturregler die Qualität von Biokohle sicher? Master Teff Husk Pyrolysis

- Wie beeinflusst ein Laborofen die chemische Bindung in Hybridverbundwerkstoffen? Entriegeln Sie überlegene Materialfestigkeit

- Was sind die Hauptzwecke der Verwendung von hochreinem Argongasstrom während der Pyrolyse von CMS-Membranen? Erzielen Sie hochreine Ergebnisse

- Wie trägt ein zirkulierendes Kühlwassersystem zur Entfernung von Verunreinigungen bei? Optimieren Sie die Reinheit von Rubidiumchlorid

- Was ist die Bedeutung der Bode-Diagramm-Analyse für die Stabilität von Elektroöfen? Optimieren Sie Steuerung & Präzision