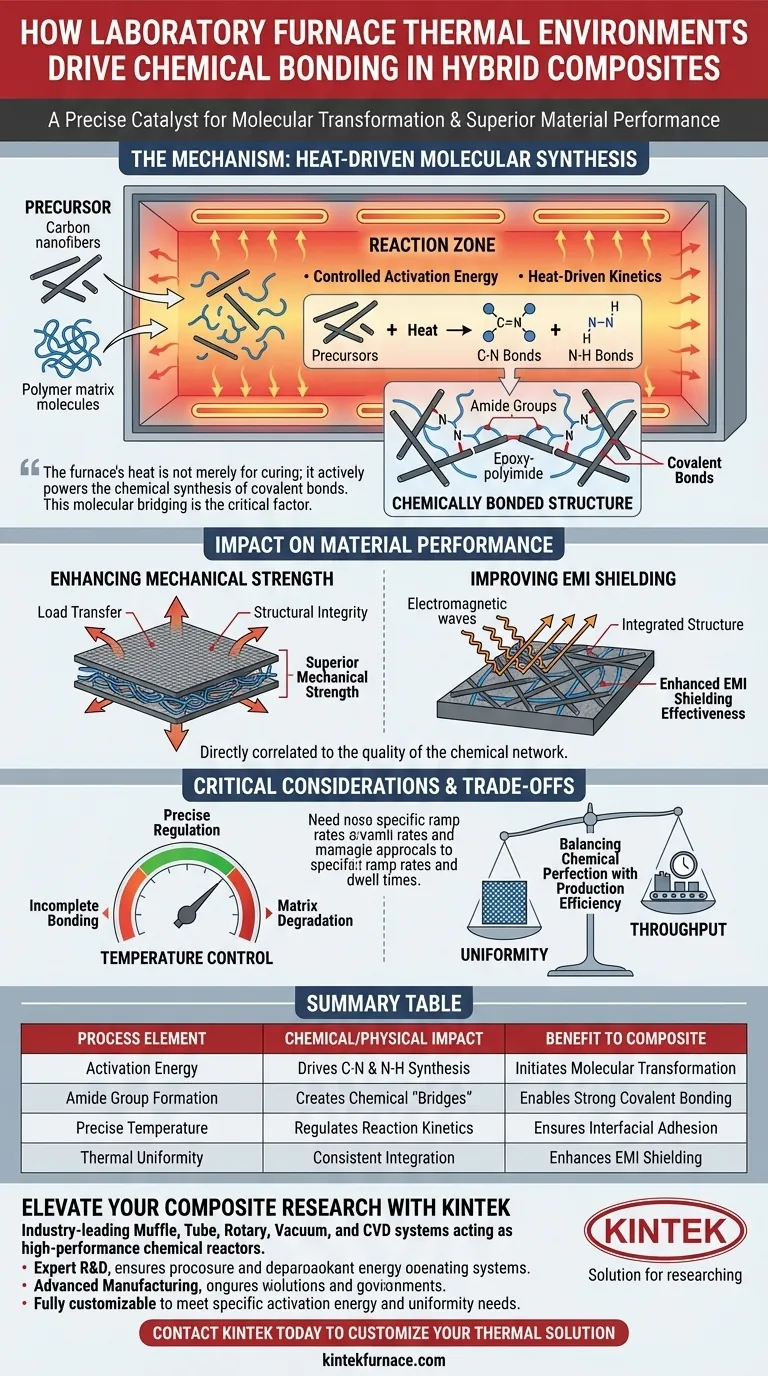

Die thermische Umgebung eines Laborofens wirkt als präziser Katalysator für molekulare Transformationen. Durch die kontrollierte Wärmezufuhr treibt der Ofen die Bildung spezifischer funktioneller Gruppen an – insbesondere C-N-Bindungen, N-H-Bindungen und Amidgruppen. Diese Energiezufuhr ist der Mechanismus, der es modifizierten Kohlenstoffnanofasern ermöglicht, sich chemisch mit Polymermatrizes wie Epoxid-Polyimid zu verbinden.

Die Wärme des Ofens dient nicht nur der Aushärtung; sie treibt aktiv die chemische Synthese kovalenter Bindungen an. Diese molekulare Überbrückung ist der entscheidende Faktor, der separate Komponenten in einen einheitlichen Hybridverbundwerkstoff mit überlegenen mechanischen und elektromagnetischen Eigenschaften umwandelt.

Der Mechanismus der wärmegetriebenen Bindung

Erleichterung der molekularen Bildung

Die Hauptaufgabe des Ofens besteht darin, die für die chemische Synthese erforderliche Aktivierungsenergie bereitzustellen.

Ohne diese kontrollierte Wärme würden die Ausgangsmaterialien relativ zueinander inert bleiben. Die thermische Umgebung treibt die Reaktionskinetik an, die zur Erzeugung von funktionellen Gruppen – insbesondere Kohlenstoff-Stickstoff (C-N)- und Stickstoff-Wasserstoff (N-H)-Bindungen – erforderlich ist.

Erzeugung der chemischen Brücke

Die Bildung dieser Gruppen führt zur Erzeugung von Amidgruppen.

Diese Amidgruppen dienen als chemische "Brücke" zwischen dem Verstärkungsmaterial und der Matrix. Insbesondere erleichtern sie starke kovalente Bindungen zwischen modifizierten Kohlenstoffnanofasern und der Epoxid-Polyimid-Matrix. Dies wandelt die Grenzfläche von einer einfachen physikalischen Mischung in eine chemisch gebundene Struktur um.

Auswirkungen auf die Materialleistung

Verbesserung der mechanischen Festigkeit

Die im Ofen gebildeten kovalenten Bindungen erhöhen die strukturelle Integrität des Verbundwerkstoffs erheblich.

Durch die chemische Verriegelung der Nanofasern mit der Polymermatrix wird die Lastübertragung verbessert. Dies führt zu einem Material mit wesentlich höherer mechanischer Festigkeit im Vergleich zu Verbundwerkstoffen, bei denen die Fasern lediglich in der Matrix suspendiert sind.

Verbesserung der EMI-Abschirmung

Über die Festigkeit hinaus verbessert dieser Bindungsprozess die funktionellen Eigenschaften des Materials.

Die durch den Ofen geschaffene integrierte Struktur verbessert die Fähigkeit des Materials, elektromagnetische Störungen abzuschirmen. Die EMI-Abschirmwirkung korreliert direkt mit der Qualität des während des Heizprozesses etablierten chemischen Netzwerks.

Kritische Überlegungen und Kompromisse

Die Präzision der Temperaturregelung

Während der Ofen die Bindung erleichtert, ist der Prozess stark auf eine präzise Temperaturregelung angewiesen.

Wenn die thermische Umgebung schwankt, kann die Bildung von C-N- und N-H-Bindungen unvollständig sein, was zu einer schwachen Grenzflächenhaftung führt. Umgekehrt könnte übermäßige Hitze die Polymermatrix abbauen, bevor sich die Bindungen vollständig bilden.

Gleichmäßigkeit vs. Durchsatz

Das Erreichen einer "kontrollierten thermischen Umgebung" erfordert oft langsamere Aufheizraten oder spezifische Haltezeiten, um die Gleichmäßigkeit in der gesamten Matrix zu gewährleisten.

Dieser Fokus auf chemische Perfektion kann die Verarbeitungszeit erhöhen. Die Bediener müssen die Notwendigkeit, die kovalente Bindungsdichte zu maximieren, mit der Effizienz des Produktionszyklus in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Um die thermische Umgebung für Hybridverbundwerkstoffe effektiv zu nutzen, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Stellen Sie sicher, dass das Ofenprofil optimiert ist, um die Ausbeute an Amidgruppenbildung zu maximieren, da diese kovalenten Bindungen die Tragfähigkeit der Grenzfläche bestimmen.

- Wenn Ihr Hauptaugenmerk auf EMI-Abschirmung liegt: Priorisieren Sie die thermische Gleichmäßigkeit, um sicherzustellen, dass die Kohlenstoffnanofasern gleichmäßig in der gesamten Matrix chemisch integriert sind und Lücken im Schutz vermieden werden.

Der Ofen ist nicht nur ein Heizgerät; er ist ein chemischer Reaktor, der die ultimative Leistung Ihres Hybridverbundwerkstoffs bestimmt.

Zusammenfassungstabelle:

| Prozesselement | Chemische/Physikalische Auswirkung | Nutzen für den Verbundwerkstoff |

|---|---|---|

| Aktivierungsenergie | Treibt C-N- und N-H-Bindungssynthese an | Initiert molekulare Transformation |

| Amidgruppenbildung | Erzeugt chemische "Brücken" | Ermöglicht starke kovalente Bindungen |

| Präzise Temperatur | Reguliert Reaktionskinetik | Gewährleistet Grenzflächenhaftung |

| Thermische Gleichmäßigkeit | Konsistente Faser-Matrix-Integration | Verbessert die EMI-Abschirmwirkung |

Erweitern Sie Ihre Verbundwerkstoffforschung mit KINTEK

Präzise chemische Bindungen erfordern kompromisslose thermische Kontrolle. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die als Hochleistungs-Chemiereaktoren für Ihre anspruchsvollsten Hybridverbundprojekte dienen.

Unterstützt durch erstklassige F&E und fortschrittliche Fertigung sind unsere Laboröfen vollständig anpassbar, um Ihre spezifischen Anforderungen an Aktivierungsenergie und Temperaturuniformität zu erfüllen. Ob Sie die Amidgruppendichte optimieren oder die EMI-Abschirmung verbessern möchten, KINTEK liefert die Präzision, die Ihre Materialien verdienen.

Kontaktieren Sie KINTEK noch heute, um Ihre thermische Lösung anzupassen

Visuelle Anleitung

Referenzen

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Haupttypen von Laboröfen nach Größe? Finden Sie die perfekte Größe für den Maßstab Ihres Labors

- Wie wirkt sich ein industrieller Vakuumtrockenschrank auf die Leistung von Elektroden aus? Optimierung der Stabilität von Natrium-Ionen-Batterien

- Was ist der Zweck des Erhitzens einer Vorläuferlösung auf 80 °C und Rühren mit 300 U/min? Erreichen Sie eine gleichmäßige Hoch-Entropie-Verteilung

- Welche Rolle spielt der Glühprozess bei der Nachbehandlung von Aluminiummatrix-Verbundwerkstoffen im Rührgussverfahren? | KINTEK

- Was ist der Zweck der Hochtemperatur-Wärmebehandlung von BSnO-Dünnschichten? Steigerung der Geräteempfindlichkeit

- Wie trägt ein Hochtemperatur-Laborofen zur Bildung hochwertiger CsV3Sb5-Einkristalle bei?

- Was sind die wichtigsten Überlegungen bei der Auswahl eines Durchlaufofens? Optimieren Sie Ihre Großserienproduktion

- Wie ermöglichen Hochtemperatur-Laböfen die Kontrolle von nano-skaligen TiC- und VC-Ausscheidungen? | KINTEK