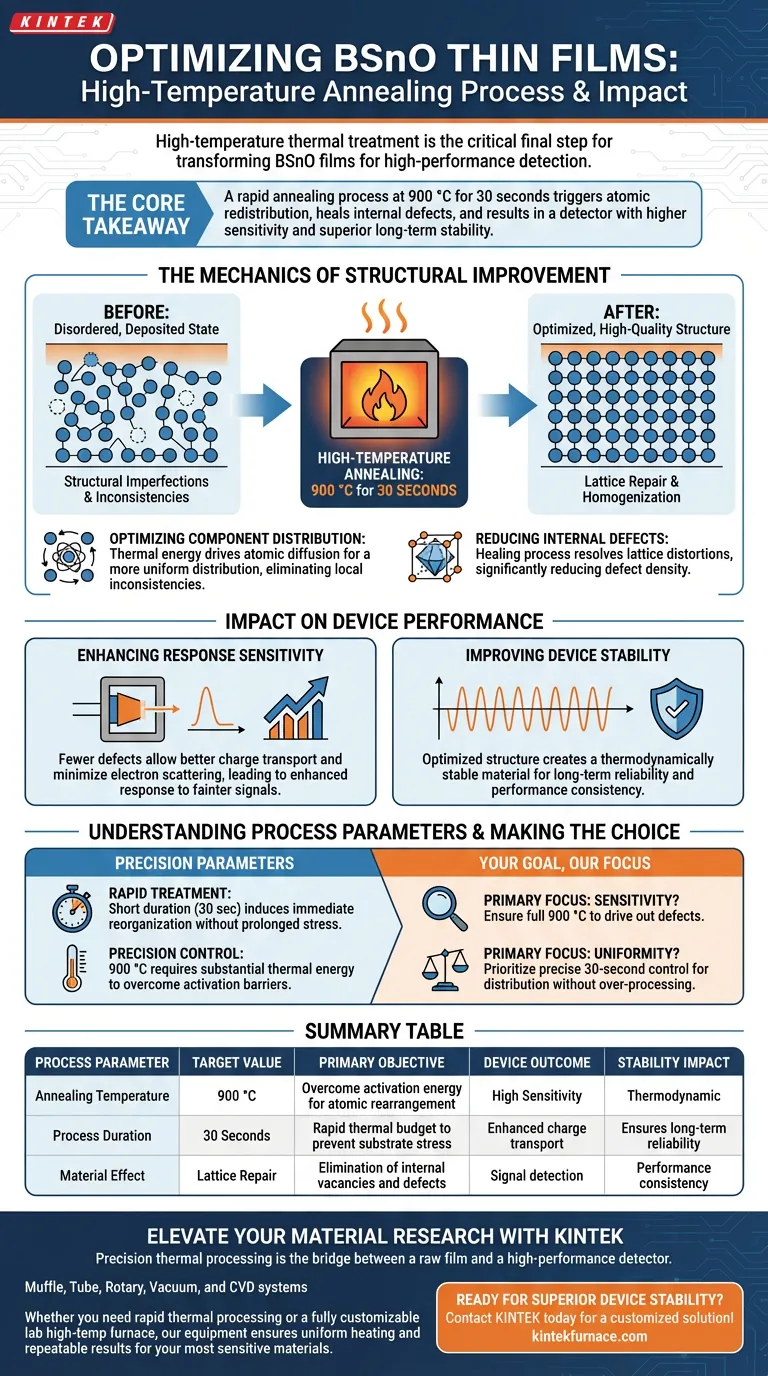

Die Hochtemperatur-Wärmebehandlung ist der entscheidende letzte Schritt zur Optimierung von Bor-Zinnoxid (BSnO)-Dünnschichten. Insbesondere wird ein schnelles Glühverfahren bei 900 °C für 30 Sekunden angewendet, um das Material grundlegend umzustrukturieren und sowohl seine physikalische Qualität als auch seine Fähigkeit zur Erkennung von Licht und elektrischen Signalen zu verbessern.

Die Kernbotschaft Bei diesem Prozess geht es nicht nur ums Erhitzen, sondern um einen Mechanismus zur Gitterreparatur und Homogenisierung. Durch die kurzzeitige Exposition von BSnO-Filmen gegenüber hoher Hitze wird eine atomare Umverteilung ausgelöst, die interne Defekte behebt und direkt zu einem Detektor mit höherer Empfindlichkeit und überlegener Langzeitstabilität führt.

Die Mechanik der strukturellen Verbesserung

Die Hauptfunktion des Glühens von BSnO-Filmen besteht darin, das Material von einem ungeordneten, abgeschiedenen Zustand in eine optimierte, qualitativ hochwertige Struktur zu überführen.

Optimierung der Komponentenverteilung

Während des Abscheidungsprozesses sind die Atome im Film möglicherweise nicht perfekt ausgerichtet oder gleichmäßig verteilt.

Die vom Glühofen bereitgestellte Wärmeenergie treibt die atomare Diffusion an. Dies ermöglicht es den Bestandteilen des Films, sich zu einer gleichmäßigeren Verteilung neu anzuordnen und lokale Inkonsistenzen in der Materialzusammensetzung zu beseitigen.

Reduzierung interner Defekte

Frisch abgeschiedene Filme enthalten oft strukturelle Imperfektionen wie Leerstellen oder Zwischengitterdefekte, die den Elektronenfluss stören.

Die Hochtemperaturbehandlung wirkt wie ein Heilungsprozess. Sie liefert die Energie, die zur Behebung dieser Gitterverzerrungen erforderlich ist, und reduziert signifikant die Dichte interner Defekte, die andernfalls als Fallen für Ladungsträger wirken würden.

Auswirkungen auf die Geräteleistung

Die durch den Ofen induzierten strukturellen Veränderungen führen direkt zu messbaren Leistungssteigerungen bei optoelektronischen Geräten.

Verbesserung der Ansprechempfindlichkeit

Ein Film mit weniger Defekten ermöglicht einen besseren Ladungstransport.

Durch die Minimierung interner Hindernisse, die Elektronen streuen, stellt der Glühprozess sicher, dass der endgültige Detektor hochreaktiv ist. Das Ergebnis ist ein Gerät mit verbesserter Ansprechempfindlichkeit, das in der Lage ist, schwächere Signale mit größerer Genauigkeit zu erkennen.

Verbesserung der Gerätestabilität

Leistung ist ohne Zuverlässigkeit nutzlos.

Die Optimierung der Filmstruktur schafft ein thermodynamisch stabileres Material. Dies stellt sicher, dass der Detektor seine Leistungseigenschaften über die Zeit beibehält und die für praktische Anwendungen erforderliche Stabilität bietet.

Verständnis der Prozessparameter

Obwohl die Vorteile klar sind, sind die spezifischen Parameter der Behandlung für den Erfolg nicht verhandelbar.

Die Bedeutung der schnellen Behandlung

Das Standardprotokoll für BSnO ist eine kurzzeitige Behandlung (typischerweise 30 Sekunden).

Im Gegensatz zu anderen Materialien, die möglicherweise lange Haltezeiten benötigen, um eine Rekristallisation zu induzieren, profitiert BSnO von einem schnellen thermischen Budget. Dies deutet darauf hin, dass das Ziel darin besteht, eine sofortige Oberflächen- und Gitterneuanordnung zu induzieren, ohne das Substrat oder den Film einer längeren thermischen Belastung auszusetzen, die Diffusionsprobleme oder Degradation verursachen könnte.

Präzise Kontrolle

Die hohe Temperatur (900 °C) ist signifikant höher als die Glühtemperaturen, die für viele andere gängige Oxide verwendet werden (oft 300 °C–600 °C).

Dies deutet darauf hin, dass BSnO erhebliche thermische Energie benötigt, um die Aktivierungsenergiebarrieren für die atomare Umlagerung zu überwinden. Eine präzise Kontrolle dieser Temperatur ist unerlässlich, um die gewünschten optoelektronischen Eigenschaften zu erzielen, ohne den Film zu überverarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Integration von BSnO-Filmen in die Detektorfertigung definiert der Glühschritt die endgültige Qualität Ihres Sensors.

- Wenn Ihr Hauptaugenmerk auf Empfindlichkeit liegt: Stellen Sie sicher, dass die Temperatur die vollen 900 °C erreicht, um die internen Gitterfehler, die die Signalantwort dämpfen, ausreichend auszutreiben.

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Priorisieren Sie die präzise Kontrolle der 30-Sekunden-Dauer, um die Komponentenverteilung zu ermöglichen, ohne den Film mit Wärme zu übersättigen.

Durch strikte Einhaltung dieses Hochtemperatur-Kurzzeitprotokolls verwandeln Sie einen rohen, abgeschiedenen Film in eine Hochleistungs-Detektorkomponente.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert | Hauptziel |

|---|---|---|

| Glühtemperatur | 900 °C | Überwindung der Aktivierungsenergie für atomare Umlagerung |

| Prozessdauer | 30 Sekunden | Schnelles thermisches Budget zur Vermeidung von Substratstress |

| Materialeffekt | Gitterreparatur | Beseitigung interner Leerstellen und Defekte |

| Geräteergebnis | Hohe Empfindlichkeit | Verbesserter Ladungstransport und Signalerfassung |

| Stabilitätseffekt | Thermodynamisch | Gewährleistet langfristige Zuverlässigkeit und Leistungskonsistenz |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Verarbeitung ist die Brücke zwischen einem rohen Film und einem Hochleistungsdetektor. Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle darauf ausgelegt sind, die strengen 900 °C-Präzisionsanforderungen für die Optimierung von BSnO-Dünnschichten zu erfüllen. Egal, ob Sie eine schnelle thermische Verarbeitung oder einen vollständig anpassbaren Labor-Hochtemperatur-Ofen benötigen, unsere Geräte gewährleisten eine gleichmäßige Erwärmung und wiederholbare Ergebnisse für Ihre empfindlichsten Materialien.

Bereit, überlegene Gerätestabilität zu erreichen? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Cunhua Xu, Wei Zheng. Boron tin oxide for filterless intrinsic-narrowband solar-blind ultraviolet detectors with tunable photoresponse peak from 231 to 275 nm. DOI: 10.1063/5.0174556

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie funktioniert ein Heizsystem mit zirkulierender Mineralölummantelung? Gewährleistung von Präzision bei der thermischen Holzmodifikation

- Was ist die Bedeutung der programmierten Heizung eines Laborofens für die Aushärtung von Epoxid-Polyimid? Wesentliche thermische Kontrolle

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Wie beeinflusst eine kontrollierte Wärmebehandlung Delta-MnO2? Optimierung von Porosität und Oberfläche für bessere Batterieleistung

- Wie trägt ein Vakuumdruckinfiltrationssystem zu grünen Körpern aus Diamant/Kupfer-Verbundwerkstoffen bei? Erreichen von 60 % Dichte

- Was ist der Zweck von Vakuum-Sputteranlagen für Elektroden von haptischen Geräten? Hohe Präzision bei der Metallabscheidung erreichen

- Wie funktioniert ein mehrstufiger Ofen? Erreichen Sie ultimativen Komfort & Effizienz

- Warum ist eine konstante Temperatur- und Feuchtigkeits-Aushärtungskammer für die Geopolymerisierung unerlässlich? Gewährleistung der strukturellen Festigkeit