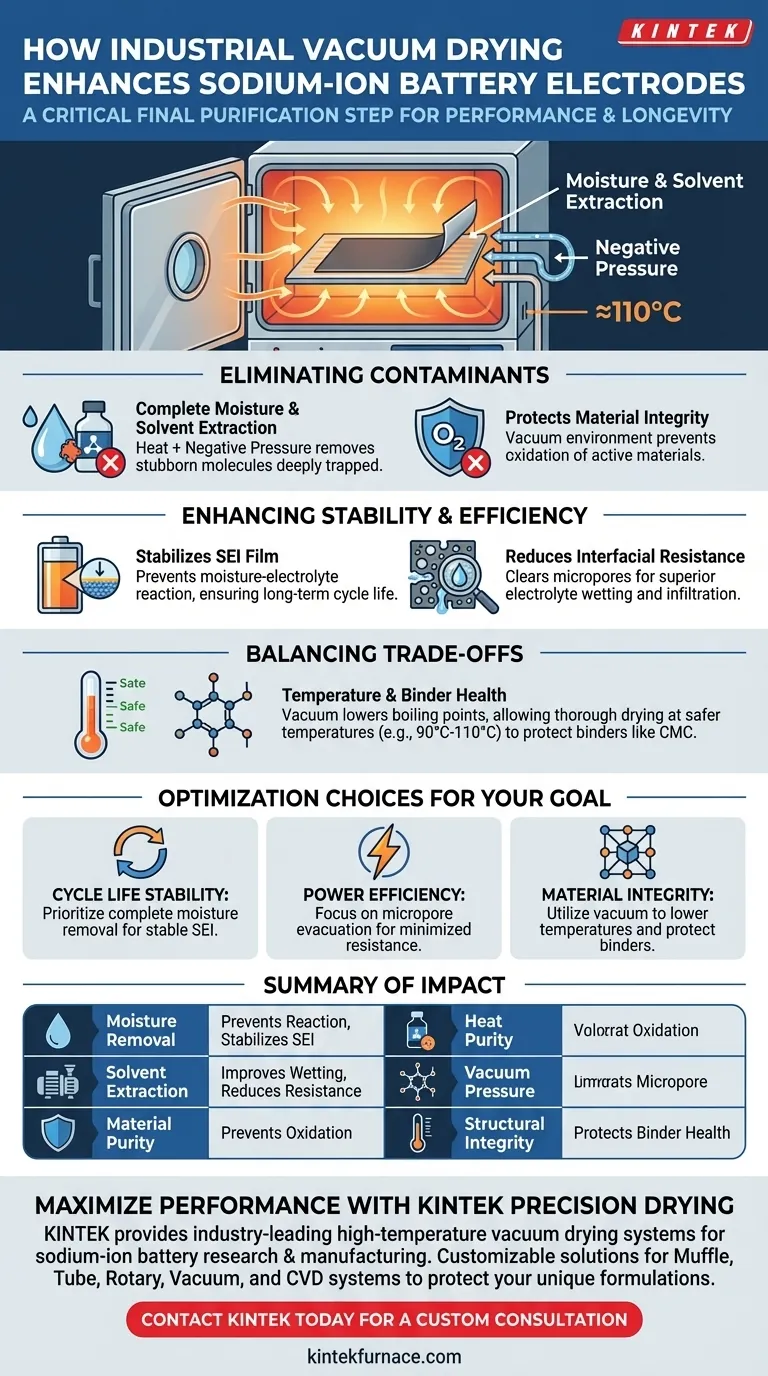

Ein industrieller Vakuumtrockenschrank dient als kritischer letzter Reinigungsschritt für Elektrodenfolien vor der Montage von Natrium-Ionen-Batterien. Durch die Behandlung der beschichteten Folien bei Temperaturen um 110 °C unter Unterdruck werden Restfeuchtigkeit und im inneren Elektrodengefüge eingeschlossene Lösungsmittelmoleküle vollständig entfernt.

Die Entfernung mikroskopischer Verunreinigungen ist unerlässlich, um zu verhindern, dass Feuchtigkeit mit Natriumsalz-Elektrolyten reagiert, und um so die Bildung eines stabilen Festkörperelektrolyt-Grenzflächenfilms (SEI) zu gewährleisten.

Entfernung chemischer Verunreinigungen

Vollständige Extraktion von Feuchtigkeit und Lösungsmitteln

Die Hauptfunktion des Ofens ist die Behandlung von Elektrodenfolien bei erhöhten Temperaturen (typischerweise 110 °C) über Nacht.

Wärme allein reicht jedoch nicht aus; Unterdruck wird verwendet, um hartnäckige Lösungsmittelmoleküle und Feuchtigkeit aus der tiefen inneren Struktur der Elektrode zwangsweise zu extrahieren.

Schutz der Materialintegrität

Der Betrieb in einer Vakuumumgebung ermöglicht ein effektives Trocknen, ohne die Materialien Sauerstoff auszusetzen.

Dies verhindert die Oxidation aktiver Materialien, die bei konventionellem Erhitzen häufig auftritt, und bewahrt die chemische Reinheit der Elektrodenoberfläche.

Verbesserung der Batteriestabilität und -effizienz

Stabilisierung des SEI-Films

Gründliches Trocknen ist die primäre Abwehr gegen Elektrolytzersetzung.

Wenn Feuchtigkeit zurückbleibt, reagiert sie mit Natriumsalz-Elektrolyten, was zu schädlichen Nebenreaktionen führt.

Die Entfernung dieser Feuchtigkeit gewährleistet die Bildung einer stabilen Festkörperelektrolyt-Grenzfläche (SEI), die für die langfristige Zyklenlebensdauer der Batterie von grundlegender Bedeutung ist.

Reduzierung des Grenzflächenwiderstands

Der Vakuumprozess entfernt Restlösungsmittel aus den Mikroporen der Elektrodenmaterialien.

Dadurch wird sichergestellt, dass die aktiven Oberflächen vollständig zugänglich sind, sodass Elektrolyte (wie PVA-KOH-Gel) die Elektrodenanordnungen effektiv benetzen und durchdringen können.

Eine überlegene Infiltration reduziert den Grenzflächenwiderstand erheblich und verbessert die Gesamteffizienz der Batterie.

Verständnis der Kompromisse

Ausgleich von Temperatur und Bindergesundheit

Während hohe Hitze das Trocknen beschleunigt, können übermäßige Temperaturen kritische Komponenten wie den Binder (CMC) abbauen.

Die Vakuumumgebung mildert dieses Risiko, indem sie den Siedepunkt von Lösungsmitteln effektiv senkt.

Dies ermöglicht ein tiefes, gründliches Trocknen bei sichereren Temperaturen (z. B. 90 °C - 110 °C), wodurch sichergestellt wird, dass die Binderstruktur intakt bleibt, während Verunreinigungen entfernt werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Montage Ihrer Natrium-Ionen-Batterie zu optimieren, berücksichtigen Sie, wie die Trocknungsparameter mit Ihren spezifischen Leistungszielen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf der Stabilität der Zyklenlebensdauer liegt: Stellen Sie sicher, dass der Prozess die vollständige Entfernung von Feuchtigkeit priorisiert, um Elektrolytreaktionen zu verhindern und den SEI-Film zu stabilisieren.

- Wenn Ihr Hauptaugenmerk auf der Leistungseffizienz liegt: Konzentrieren Sie sich auf die gründliche Evakuierung von Mikroporen, um die Elektrolytbefeuchtung zu maximieren und den Grenzflächenwiderstand zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität des Materials liegt: Nutzen Sie die Fähigkeit des Vakuums, die Siedepunkte zu senken, um bei Temperaturen zu trocknen, die Ihre spezifische Binderformulierung schützen.

Eine präzise Steuerung der Vakuumtrocknung verwandelt einen einfachen Heizschritt in einen kritischen Schutz für die Batterietechnologie und Langlebigkeit.

Zusammenfassungstabelle:

| Einflussfaktor | Trocknungsmechanismus | Nutzen für die Batterieleistung |

|---|---|---|

| Feuchtigkeitsentfernung | Vakuumextraktion bei ~110°C | Verhindert Elektrolytreaktion; stabilisiert SEI-Film |

| Lösungsmittelentfernung | Unterdruck in Mikroporen | Verbessert Elektrolytbefeuchtung; reduziert Grenzflächenwiderstand |

| Materialreinheit | Sauerstofffreie Umgebung | Verhindert Oxidation aktiver Materialien |

| Strukturelle Integrität | Gesenkte Siedepunkte | Schützt die Bindergesundheit (CMC) vor thermischer Degradation |

Maximieren Sie Ihre Batterieleistung mit KINTEK Präzisionstrocknung

Lassen Sie nicht zu, dass mikroskopische Feuchtigkeit die Zyklenlebensdauer Ihrer Batterie beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Vakuumtrocknungssysteme, die speziell für die anspruchsvollen Anforderungen der Natrium-Ionen-Batterieforschung und -herstellung entwickelt wurden.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle anpassbar sind, um Ihre einzigartigen Binderformulierungen und aktiven Materialien zu schützen. Gewährleisten Sie einen stabilen SEI-Film und eine überlegene Leistungseffizienz mit unseren gezielten thermischen Lösungen.

Bereit, Ihren Montageprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum werden Rohmaterialien für die Vakuumkarbothermische Reduktion zu Briketts verdichtet? Optimieren Sie Ihre Magnesiumproduktion

- Was ist der Zweck der Analyse von Staub von Ofenwänden mittels XRD? Bestätigung der Magnesiumverdampfung in AM60-Legierungen

- Welche Rolle spielt ein PID-Regler bei der Kalzinierung von Eierschalen? Präzise Steuerung für reines Calciumoxid

- Was ist die Funktion der Zonenschmelzreinigungsanlage bei der Herstellung von CsPbBr3-Perowskit-Einkristallen? Schlüssel für 6N.

- Was sind die Vorteile der Nutzung fortschrittlicher Technologie in Wärmebehandlungsöfen? Erreichen Sie überlegene Materialqualität und Effizienz

- Welche Komplexitäten und Wartungsanforderungen haben Durchlauföfen? Optimieren Sie die Hochvolumenproduktion mit Expertenwissen

- Welche Vorteile bietet die Kippspiegeltechnologie für das Wachstum von Kristallen mit großem Durchmesser? Erreichen Sie Skalierbarkeit & Reinheit

- Was sind die Vorteile der Verwendung eines Nitratsalzbadofens? Überlegenes Abschrecken für sorbitischen Stahldraht