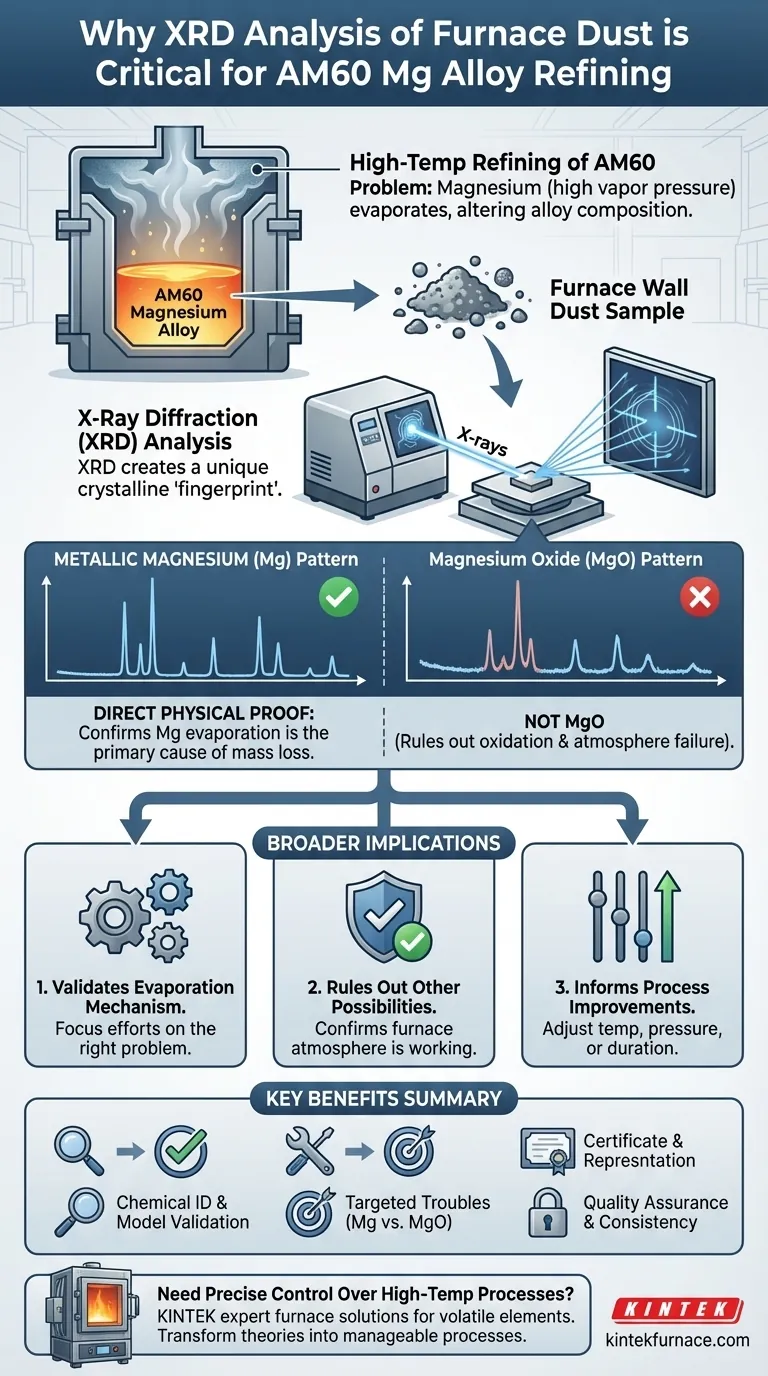

Kurz gesagt, der Zweck der Analyse des Staubes von Ofenwänden mittels Röntgenbeugung (XRD) ist dessen chemische Identifizierung. Diese Analyse liefert direkte physikalische Beweise dafür, dass metallisches Magnesium das Hauptelement ist, das während des Hochtemperatur-Raffinationsprozesses aus der AM60-Legierung verdampft, und bestätigt das wissenschaftliche Verständnis dafür, warum Masse verloren geht und sich die Zusammensetzung der Legierung ändert.

Die wichtigste Erkenntnis ist, dass diese Analyse keine Routinekontrolle ist; sie ist ein entscheidender Untersuchungsschritt, um ein theoretisches Verständnis des Materialverlusts (Magnesiumverdampfung) in eine physikalisch bewiesene Tatsache zu verwandeln, was für die Prozesssteuerung und Qualitätssicherung unerlässlich ist.

Das Kernproblem: Verständnis des Materialverlusts während der Raffination

Die Hochtemperaturraffination von Magnesiumlegierungen wie AM60 ist ein notwendiger, aber volatiler Prozess. Um den Zweck des XRD-Tests zu verstehen, müssen wir zunächst das Problem verstehen, das er zu lösen hilft.

Die Herausforderung des hohen Dampfdrucks

Magnesium hat einen relativ hohen Dampfdruck, was bedeutet, dass es bei hohen Temperaturen eine starke Tendenz hat, von flüssig in gasförmig überzugehen.

Andere Elemente in der AM60-Legierung, wie Aluminium, haben einen viel niedrigeren Dampfdruck und verdampfen unter denselben Bedingungen weniger wahrscheinlich.

Dieser Unterschied schafft eine erhebliche Herausforderung: Während der Raffination kann eine beträchtliche Menge Magnesium durch Verdampfung verloren gehen, wodurch sich die endgültige chemische Zusammensetzung der Legierung ändert.

Von der Hypothese zur Evidenz

Metallurgen können auf der Grundlage chemischer Prinzipien vorhersagen, dass Magnesiumverlust die wahrscheinliche Ursache für die Massenreduktion ist. Ein wissenschaftlicher oder technischer Prozess kann sich jedoch nicht allein auf die Theorie verlassen.

Um den Prozess zu steuern, benötigen Sie physikalische Beweise. Der Staub, der sich an den kühleren Ofenwänden ablagert, ist die gesammelte Evidenz für das Material, das aus der geschmolzenen Legierung verdampft ist.

XRD als das definitive Untersuchungswerkzeug

Hier wird die Röntgenbeugung zum entscheidenden Werkzeug. Sie liefert eine eindeutige Identifizierung des gesammelten Staubes und bewegt sich von einer gut begründeten Hypothese zu einer bestätigten Tatsache.

Ein Fingerabdruck für kristalline Materialien

Betrachten Sie XRD als eine Technik, die einen einzigartigen Fingerabdruck für jede kristalline Substanz erstellt.

Wenn ein Röntgenstrahl auf ein Material trifft, beugt er sich in einem bestimmten Muster, das auf der Anordnung der Atome in seiner Kristallstruktur basiert. Kein anderes kristallines Material erzeugt dasselbe Muster.

Das entscheidende Ergebnis

Durch die Durchführung einer XRD-Analyse des Ofenstaubes kann sein Beugungsmuster mit einer Datenbank bekannter Materialien verglichen werden.

Die Analyse ergab in diesem Fall das Muster für reines, metallisches Magnesium. Dies ist ein direkter, unbestreitbarer Beweis dafür, dass die aus der geschmolzenen Legierung austretende Substanz Magnesium und nicht Aluminium oder eine andere Verbindung war.

Die breiteren Auswirkungen der Analyse

Die Bestätigung der Identität des Staubes hat erhebliche Auswirkungen auf die Prozesssteuerung und Qualitätssicherung. Dieser einfache Test validiert das gesamte Modell dessen, was im Ofen vor sich geht.

Validierung des Verdampfungsmechanismus

Das unmittelbarste Ergebnis ist die Validierung des Verdampfungsmechanismus. Sie bestätigt, dass die Hauptursache für Massenverlust und Zusammensetzungsänderungen das Auskochen von Magnesium ist, was es den Ingenieuren ermöglicht, ihre Bemühungen auf die Lösung des richtigen Problems zu konzentrieren.

Ausschluss anderer Möglichkeiten

Das XRD-Ergebnis ist ebenso wichtig für das, was es *nicht* gefunden hat.

Wenn der Staub als Magnesiumoxid (MgO) identifiziert worden wäre, würde dies bedeuten, dass die Schutzatmosphäre des Ofens versagt hätte und das Magnesium verbrannt wäre. Das Auffinden von metallischem Magnesium bestätigt, dass die Atmosphäre wahrscheinlich wie beabsichtigt funktionierte und das Problem rein die Verdampfung aufgrund von Hitze ist.

Informationen für Prozessverbesserungen

Die Gewissheit, dass Magnesiumverdampfung das Problem ist, ermöglicht es den Ingenieuren, gezielte Lösungen zu entwickeln. Dazu können die Senkung der Raffinationstemperatur, die Erhöhung des Drucks im Ofen oder eine kürzere Raffinationsdauer gehören, um den Verlust zu minimieren und die gewünschte Legierungszusammensetzung beizubehalten.

Die richtige Entscheidung für Ihren Prozess treffen

Die Anwendung dieser Analyse liefert klare, umsetzbare Erkenntnisse, je nach Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung liegt: Verwenden Sie XRD an Ofennebenprodukten, um definitive physikalische Beweise zu erhalten, die Ihre theoretischen Modelle des Materialverhaltens bestätigen.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Die Identifizierung des genauen Mechanismus der Zusammensetzungsänderung ist der erste Schritt zur Steuerung und Sicherstellung, dass Ihre endgültige Legierung durchweg ihren Spezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung liegt: Diese Analyse kann schnell feststellen, ob der Materialverlust auf einfache Verdampfung (metallisches Mg) oder auf ein schwerwiegenderes Prozessversagen wie Oxidation (MgO) zurückzuführen ist.

Letztendlich verwandelt die Analyse dieses Staubes eine komplexe chemische Theorie in ein greifbares technisches Problem, das gemessen, verwaltet und gelöst werden kann.

Zusammenfassungstabelle:

| Zweck der XRD-Analyse | Schlüsselerkenntnis | Auswirkungen auf den Prozess |

|---|---|---|

| Chemische Identifizierung | Bestätigt, dass metallisches Magnesium das primär verdampfende Element ist | Validiert theoretische Modelle des Massenverlusts |

| Mechanismusvalidierung | Unterscheidet zwischen Verdampfung (Mg) und Oxidation (MgO) | Ermöglicht gezielte Fehlerbehebung und Atmosphärenkontrolle |

| Qualitätssicherung | Liefert direkte Beweise für Zusammensetzungsänderungen | Unterstützt die konsistente Einhaltung von Legierungsspezifikationen |

| Prozessverbesserung | Informiert über Anpassungen von Temperatur, Druck und Dauer | Minimiert Magnesiumverlust und optimiert die Raffinationseffizienz |

Präzise Kontrolle über Ihre Hochtemperaturprozesse erforderlich?

Diese Analyse demonstriert die kritische Verbindung zwischen Materialverhalten und Prozessparametern. Für Prozesse, die flüchtige Elemente wie Magnesium beinhalten, ist eine präzise thermische Kontrolle nicht verhandelbar.

KINTEKs Fachwissen kann Ihnen helfen, dieses Kontrollniveau zu erreichen. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme, die alle für Ihre einzigartigen Hochtemperaturanwendungen anpassbar sind – sei es bei der Raffination von Speziallegierungen, der Wärmebehandlung oder der Entwicklung fortschrittlicher Materialien.

Lassen Sie uns Ihnen helfen, komplexe Materialtheorien in handhabbare Prozesse mit hoher Ausbeute zu verwandeln.

Kontaktieren Sie noch heute unsere Experten für thermische Verfahrenstechnik, um zu besprechen, wie eine KINTEK-Lösung Ihre Prozessvalidierungs-, Qualitätskontroll- und Fehlerbehebungsfähigkeiten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung