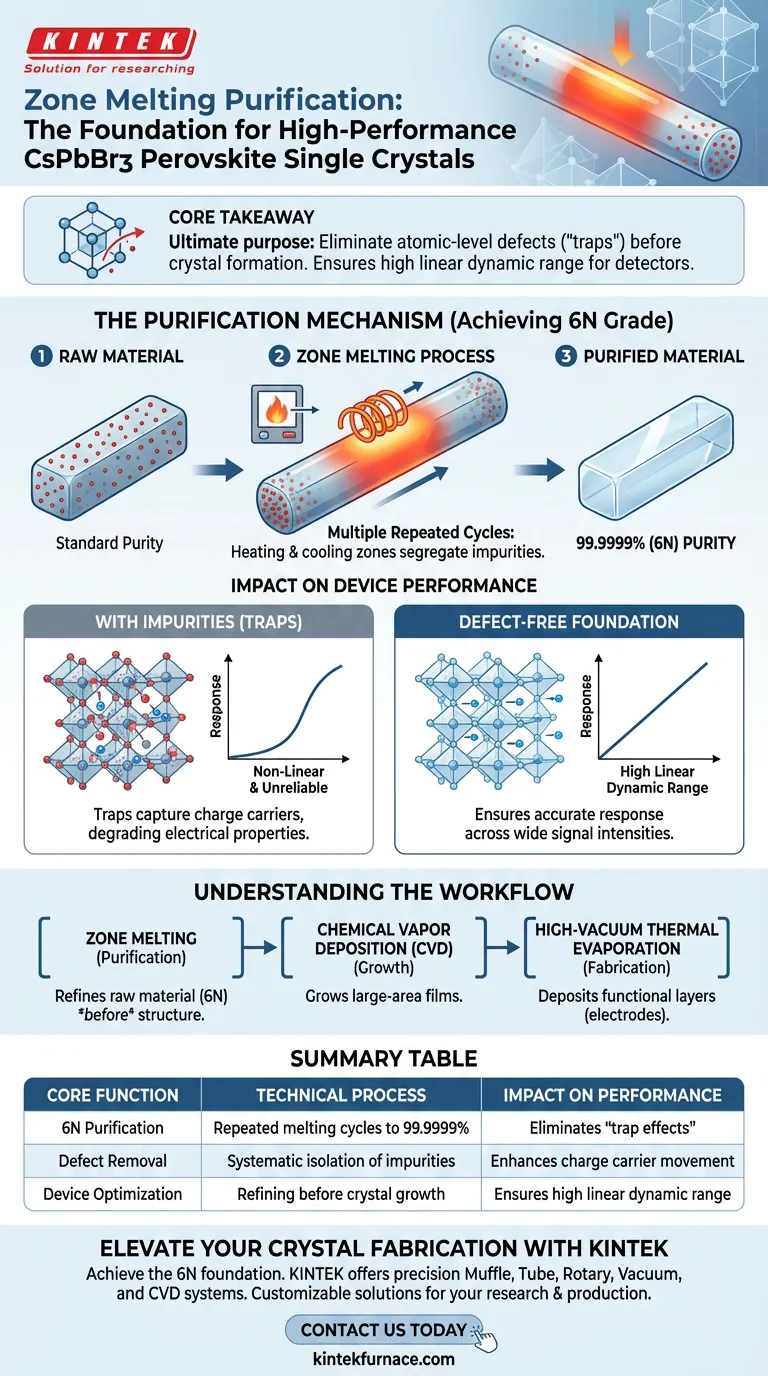

Zonenschmelzreinigungsanlagen fungieren als primäres Raffinationswerkzeug, um Rohmaterialien in einen Zustand ultrahoher Reinheit von 99,9999 % (6N-Qualität) zu überführen. Durch einen Prozess wiederholter Schmelzzyklen isoliert diese Anlage systematisch Verunreinigungselemente und entfernt sie, um das Material für das Hochleistungs-Kristallwachstum vorzubereiten.

Kernbotschaft Der ultimative Zweck des Zonenschmelzens ist die Beseitigung von Materialdefekten auf atomarer Ebene, bevor die Kristallbildung beginnt. Diese Reinigung ist die nicht verhandelbare Grundlage, die erforderlich ist, um "Falleffekte" zu verhindern und somit sicherzustellen, dass der endgültige Detektor einen hohen linearen Dynamikbereich erreicht.

Der Reinigungsmechanismus

Erreichen der 6N-Reinheitsklasse

Die primäre technische Kennzahl für diese Anlage ist das Erreichen einer 6N-Reinheitsklasse (99,9999 %).

Standard-Rohmaterialien enthalten oft Spurenelemente, die Kristallgitterstrukturen stören. Zonenschmelzanlagen unterziehen diese Materialien wiederholten Heiz- und Kühlzonen, wodurch Verunreinigungen effektiv vom reinen Material getrennt werden.

Mehrere wiederholte Zyklen

Reinigung ist kein einmaliger Vorgang; sie erfordert mehrere wiederholte Zonenschmelzzyklen.

Jeder Zyklus konzentriert Verunreinigungen weiter an einem Ende des Barrens und hinterlässt das verbleibende Material zunehmend reiner. Dieser iterative Prozess ist unerlässlich, um die strengen Standards zu erreichen, die für Halbleiter-CsPbBr3 erforderlich sind.

Auswirkungen auf die Geräteleistung

Beseitigung von Defekten und Fallen

Das Vorhandensein von Verunreinigungselementen in einem Kristallgitter erzeugt Defekte, die oft als "Fallen" bezeichnet werden.

Diese Fallen fangen Ladungsträger (Elektronen oder Löcher) ein, behindern deren Bewegung und verschlechtern die elektrischen Eigenschaften des Materials. Zonenschmelzen entfernt die Verunreinigungen, die diese Fallen verursachen, und gewährleistet so eine makellose Kristallstruktur.

Ermöglichung eines hohen linearen Dynamikbereichs

Für Strahlungsdetektoren wird die Leistung durch den linearen Dynamikbereich definiert.

Wenn ein Kristall aufgrund von Verunreinigungen eine hohe Fallendichte aufweist, wird die Reaktion des Detektors auf Strahlung nichtlinear und unzuverlässig. Durch die Bereitstellung einer defektfreien Grundlage stellt das Zonenschmelzen sicher, dass der Detektor über einen weiten Bereich von Signalintensitäten genau reagiert.

Verständnis der Workflow-Unterschiede

Reinigung vs. Wachstum vs. Herstellung

Es ist wichtig, die Rolle des Zonenschmelzens von anderen Anlagen in der Produktionslinie zu unterscheiden.

Zonenschmelzen dient ausschließlich der Raffination des Rohmaterials, bevor die endgültige Gerätestruktur erstellt wird.

Im Gegensatz dazu werden chemische Gasphasenabscheidungs- (CVD) Systeme später verwendet, um tatsächlich großflächige Perowskitfilme auf Substraten wachsen zu lassen. Ebenso wird Hochvakuum-Thermisches Verdampfen ganz am Ende verwendet, um funktionale Schichten wie C60-Passivierung und Bismut (Bi)-Elektroden abzuscheiden. Zonenschmelzen liefert die saubere Leinwand; CVD und thermisches Verdampfen malen das Bild.

Die richtige Wahl für Ihr Ziel treffen

Um optimale Ergebnisse bei der Herstellung von CsPbBr3-Geräten zu erzielen, müssen Sie den richtigen Prozess in der richtigen Phase anwenden:

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von elektronischem Rauschen und Falleffekten liegt: Priorisieren Sie die Zonenschmelzreinigung, um sicherzustellen, dass Ihre Ausgangsrohstoffe eine Reinheit von 6N (99,9999 %) erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung großflächiger, gleichmäßiger Filme liegt: Konzentrieren Sie sich auf die Optimierung der chemischen Gasphasenabscheidungs- (CVD) Parameter, um den Vorläufertransport und die Kristallinität zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Ladungssammlung und Polaritätsanpassung liegt: Konzentrieren Sie sich auf das Hochvakuum-Thermische Verdampfen, um die Dicke der Elektroden- und Passivierungsschichten präzise zu steuern.

Hochleistungsdetektoren sind ohne die grundlegende Reinheit, die durch Zonenschmelzen erreicht wird, unmöglich.

Zusammenfassungstabelle:

| Kernfunktion | Technischer Prozess | Auswirkungen auf die Leistung |

|---|---|---|

| 6N-Reinigung | Wiederholte Schmelzzyklen zur Erreichung einer Reinheit von 99,9999 % | Beseitigt "Falleffekte" auf atomarer Ebene |

| Defektentfernung | Systematische Isolierung von Verunreinigungselementen | Verbessert die Bewegung von Ladungsträgern |

| Geräteoptimierung | Raffination von Rohmaterialien vor dem Kristallwachstum | Gewährleistet einen hohen linearen Dynamikbereich in Detektoren |

Verbessern Sie Ihre Kristallherstellung mit KINTEK

Das Erreichen von 6N-Reinheit ist die nicht verhandelbare Grundlage für Hochleistungs-CsPbBr3-Detektoren. Unterstützt durch exzellente F&E und Fertigung bietet KINTEK präzisionsgefertigte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere Hochtemperaturöfen für Labore – alle vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar.

Lassen Sie nicht zu, dass Verunreinigungsfallen das Potenzial Ihres Geräts einschränken. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittlichen thermischen Verarbeitungslösungen die defektfreien Ergebnisse sicherstellen können, die Ihr Projekt erfordert!

Visuelle Anleitung

Referenzen

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Funktionen eines vertikal installierten Industrie-Trockenofens unter einem Schredder? Effizientes LIB-Recycling

- Welche Rolle spielt ein Hochtemperatur-Reaktionsrohrofen bei der Flammenfusion? Meisterung der Aluminiumoxid-Sphäroidisierung

- Warum ist ein Labor-Vakuumtrockenschrank für die Quell-Verkapselungs-Schrumpf-Methode unerlässlich? Lock-in Film Quality

- Wie beeinflusst die Platzierung von Kupferfolie die Herstellung von einkristallinem Cu(111)? Perfektes Kornwachstum erzielen

- Was ist die Funktion des Vakuumimprägnationssystems bei der Herstellung von SiC/SiC? Optimierung der Verbundverdichtung

- Wie hilft ein hochempfindliches berührungsloses Mikrofon bei der Erkennung von Rissen während der Erstarrung von geschmolzener Schlacke?

- Was ist der Zweck der Verwendung eines thermischen Verdampfungsschichtsystems? Verbesserung der Genauigkeit von I-V-Tests für Nanokomposite

- Warum ist eine gestufte Temperaturregelung auf einer Laborheizplatte für das Trocknen von Sensor-Aktivschichten notwendig? Präzision steigern