Eine gestufte Temperaturregelung ist entscheidend für die Entkopplung der physikalischen Entfernung von Lösungsmitteln von der chemischen Stabilisierung des Films. Durch die Schaffung eines mehrstufigen thermischen Profils verhindern Sie die zerstörerischen Auswirkungen eines schnellen Siedens und stellen gleichzeitig sicher, dass die endgültige Sensor-Schicht dicht, gründlich getrocknet und strukturell stabil ist.

Der Hauptvorteil eines gestuften Ansatzes besteht darin, dass er zuerst die strukturelle Integrität und danach die chemische Reinheit priorisiert. Er verhindert die Bildung mikroskopischer Defekte wie Nadelstiche und Risse, die entstehen, wenn Lösungsmittel zu aggressiv aus einem Film entfernt werden.

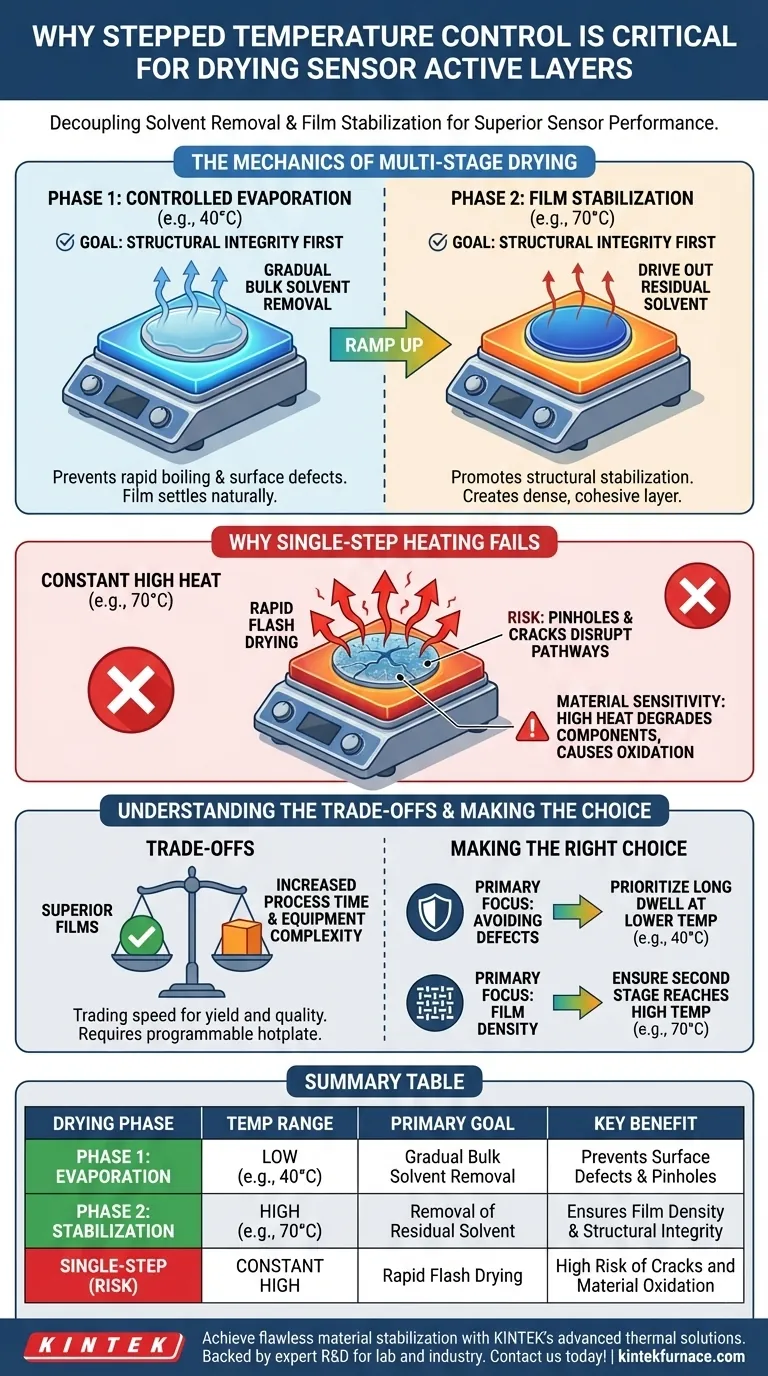

Die Mechanik der mehrstufigen Trocknung

Um einen Hochleistungssensor zu erstellen, muss die Aktivschicht gleichmäßig und defektfrei sein. Die gestufte Temperaturregelung erreicht dies, indem der Trocknungsprozess in zwei verschiedene Phasen unterteilt wird.

Phase 1: Kontrollierte Verdunstung

Die Anfangsphase beinhaltet typischerweise eine niedrigere Temperatureinstellung, z. B. 40 °C. Diese moderate Wärme ermöglicht die schrittweise Entfernung von Hauptlösungsmitteln.

Durch die Beibehaltung einer niedrigen Temperatur verhindern Sie, dass das Lösungsmittel siedet oder schnell verdunstet. Dies stellt sicher, dass sich der Film natürlich absetzt, ohne heftige Phasenänderungen zu durchlaufen, die die Oberfläche des Materials stören.

Phase 2: Filmstabilisierung

Sobald das Hauptlösungsmittel entfernt ist, wird die Temperatur auf einen höheren Sollwert, z. B. 70 °C, erhöht. Diese Phase ist notwendig, um restliche, hartnäckige Lösungsmittelmoleküle zu entfernen, die tief in der Schicht eingeschlossen sind.

Diese höhere Temperatur fördert die Stabilisierung der Dünnschichtstruktur. Sie erzeugt eine dichtere, kohäsivere Schicht, die für eine genaue Sensorleistung unerlässlich ist.

Warum ein einstufiges Erhitzen fehlschlägt

Der Versuch, eine Sensor-Schicht in einem einzigen, hochtemperaturigen Schritt zu trocknen, beeinträchtigt oft die Zuverlässigkeit des Geräts.

Das Risiko einer schnellen Verdunstung

Wenn ein nasser Film sofort hoher Hitze ausgesetzt wird (z. B. direkt auf 70 °C), verdunstet das Lösungsmittel zu schnell. Wenn das Gas seinen Weg aus dem Material erzwingt, entstehen Nadelstiche und Risse.

Diese physikalischen Defekte stören die elektrischen Bahnen in der Sensor-Aktivschicht, was zu inkonsistenten Messwerten oder einem vollständigen Geräteausfall führt.

Materialempfindlichkeit

Über physikalische Defekte hinaus ist eine präzise Temperaturkontrolle erforderlich, um das Material selbst zu schützen. So wie Laboröfen verwendet werden, um Kohlenstoffnanoröhrenfilme zu dehydrieren, ohne sie zu oxidieren oder empfindliche Substrate zu beschädigen, müssen Heizplatten die Temperaturgrenzen der Aktivschicht respektieren.

Plötzliche hohe Hitze kann empfindliche organische Komponenten abbauen oder Oxidation verursachen, wodurch die chemischen Eigenschaften des Sensors verändert werden, bevor er überhaupt fertig ist.

Verständnis der Kompromisse

Während die gestufte Temperaturregelung überlegene Filme erzeugt, bringt sie spezifische betriebliche Überlegungen mit sich.

Erhöhte Prozesszeit

Ein mehrstufiger Prozess ist inhärent langsamer als ein "Blitz-Trocknungs"-Ansatz. Sie tauschen Geschwindigkeit gegen Ausbeute und Qualität. Die gesamte Prozesszeit verlängert sich, da der Film vor dem endgültigen Aushärten bei niedrigerer Temperatur verweilen muss.

Gerätekomplexität

Um dies zuverlässig auszuführen, benötigen Sie eine Heizplatte, die in der Lage ist, programmgesteuert zu rammen oder präzise manuell einzustellen. Standard-Analogheizplatten können Schwierigkeiten haben, die deutlichen Temperaturplateaus (z. B. genau 40 °C halten, dann auf 70 °C rammen) für wiederholbare Ergebnisse aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Definition Ihres thermischen Verarbeitungsprotokolls die spezifischen Anforderungen Ihres Sensormaterials.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten liegt: Priorisieren Sie eine lange Verweilzeit bei der niedrigeren Temperaturstufe (ca. 40 °C), um eine schonende Abgasung des Lösungsmittels zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Filmdichte liegt: Stellen Sie sicher, dass Ihre zweite Stufe den notwendigen Schwellenwert (ca. 70 °C) erreicht, um die Struktur vollständig zu stabilisieren und Restverunreinigungen zu entfernen.

Durch die Anpassung des thermischen Profils an die Flüchtigkeit Ihres Lösungsmittels verwandeln Sie einen chaotischen Verdunstungsprozess in einen kontrollierten Fertigungsschritt.

Zusammenfassungstabelle:

| Trocknungsphase | Temperaturbereich | Hauptziel | Hauptvorteil |

|---|---|---|---|

| Phase 1: Verdunstung | Niedrig (z. B. 40 °C) | Schrittweise Entfernung von Hauptlösungsmitteln | Verhindert Oberflächenfehler & Nadelstiche |

| Phase 2: Stabilisierung | Hoch (z. B. 70 °C) | Entfernung von Restlösungsmitteln | Gewährleistet Filmdichte & strukturelle Integrität |

| Einstufig (Risiko) | Konstant hoch | Schnelle Blitz-Trocknung | Hohes Risiko für Risse und Materialoxidation |

Erreichen Sie eine makellose Materialstabilisierung mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die präzisen Bedürfnisse von Laborforschern und industriellen Herstellern entwickelt wurden. Ob Sie empfindliche Sensor-Schichten trocknen oder fortschrittliche Kohlenstoffnanoröhren verarbeiten, unsere Geräte gewährleisten die wiederholbare Genauigkeit, die Ihre Arbeit erfordert. Kontaktieren Sie KINTEK noch heute, um Ihr thermisches Profil zu optimieren!

Visuelle Anleitung

Referenzen

- Perpetual Eze-Idehen, Krishna Persaud. Design, Fabrication and Validation of Chemical Sensors for Detecting Hydrocarbons to Facilitate Oil Spillage Remediation. DOI: 10.3390/chemosensors13040140

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Welche Rolle spielt ein geschlossener Druckbehälter bei der Karbonatisierung von Gamma-C2S? Schnelle Mineralisierung freischalten

- Was sind Beispiele für industrielle Niedertemperatur-Heizprozesse? Effizienz und Nachhaltigkeit steigern

- Welche Rolle spielt ein gekoppeltes TG-FTIR-MS-System bei der Analyse von 5AT und NaIO4? Beherrschen Sie die Einblicke in die thermische Zersetzung

- Welche Eigenschaften zeichnen ein ideales Abschreckmedium aus? Optimale Härte und Sicherheit bei der Wärmebehandlung erreichen

- Was ist vorbeugende Wartung bei einem Ofen? Eine proaktive Strategie für Spitzenleistung

- Welche Rolle spielt die Thermogravimetrische Analyse (TGA) bei der Bestimmung der Kalzinierungsparameter für Manganphosphat?

- Wie verbessern horizontale Brennkammerstrukturen die Ölschieferverkokung? Präzise thermische Kontrolle meistern

- Was ist das primäre Prozessziel bei der Verwendung eines Elektroofens in Glausexperimenten? Analyse von Spannungen & Wärmeübertragung