Das ideale Abschreckmedium zeichnet sich durch vier Hauptmerkmale aus: ein spezifisches Kühlprofil zur Erzielung der gewünschten Härte ohne Defekte, Langzeitstabilität für gleichbleibende Ergebnisse, Betriebssicherheit und Umweltfreundlichkeit sowie allgemeine Kosteneffizienz. Im Wesentlichen muss es das Werkstück bei hohen Temperaturen schnell abkühlen, aber langsam, sobald das Metall seinen kritischen Umwandlungsbereich erreicht, um Rissbildung und Verzug zu verhindern.

Das Konzept eines einzigen „idealen“ Abschreckmittels ist ein theoretischer Maßstab. In der Praxis ist die optimale Wahl immer ein strategischer Kompromiss, der das metallurgische Ziel der Härte mit den praktischen Notwendigkeiten der Dimensionsstabilität, Sicherheit und Kosten abgleicht.

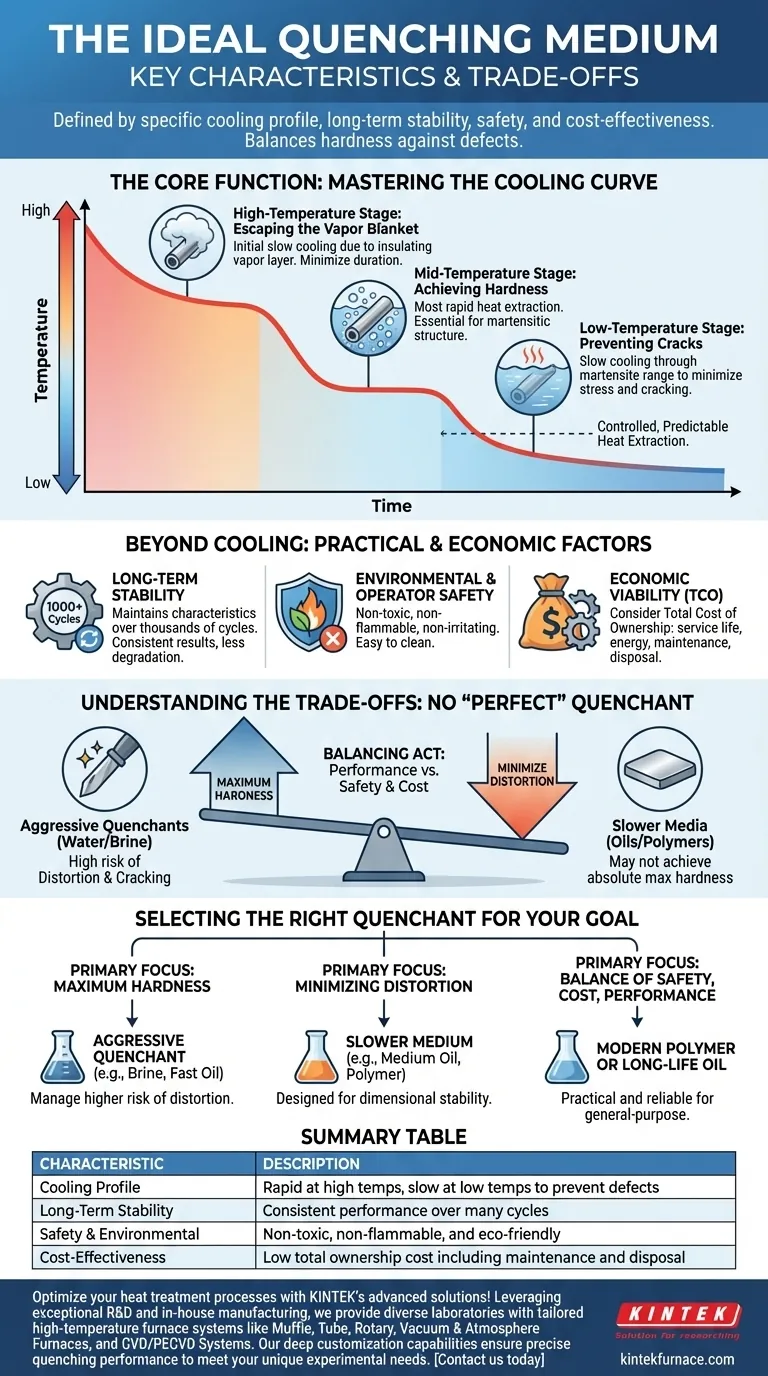

Die Kernfunktion: Beherrschung der Abkühlkurve

Die wichtigste Eigenschaft eines jeden Abschreckmediums ist seine Fähigkeit, Wärme kontrolliert und vorhersagbar aus einem Werkstück abzuführen. Dieser Prozess ist nicht linear und kann in drei verschiedene Phasen unterteilt werden.

Hochtemperaturphase: Entweichen der Dampfhülle

Wenn ein heißes Teil zum ersten Mal in das Abschreckmittel gelangt, bildet sich sofort eine Dampfschicht, die sogenannte Dampfhülle, um es herum. Diese Hülle wirkt als Isolator und verlangsamt die anfängliche Abkühlgeschwindigkeit dramatisch. Ein ideales Medium minimiert die Dauer und Stabilität dieser Phase, um so schnell wie möglich mit einer effektiven Kühlung zu beginnen.

Mittlere Temperaturphase: Erreichen der Härte

Sobald die Dampfhülle zusammenbricht, tritt das Abschreckmittel in die Phase des Blasensiedens ein. Hier erfolgt die schnellste Wärmeabfuhr, da die Flüssigkeit an der Oberfläche des Werkstücks heftig kocht. Eine schnelle Abkühlrate in dieser Phase ist unerlässlich, um die Bildung weicher Mikrostrukturen (wie Perlit) zu verhindern und die gewünschte gehärtete martensitische Struktur zu erreichen.

Niedertemperaturphase: Vermeidung von Rissen

Wenn das Teil weiter abkühlt, tritt es in die Phase der konvektiven Kühlung ein. Hier hört das Kochen auf, und die Wärme wird langsamer durch Konvektion abgeführt. Es ist entscheidend, dass die Abkühlrate in diesem Bereich langsam ist, insbesondere wenn der Stahl seine Martensitstart- (Ms) und -endtemperatur (Mf) durchläuft. Eine Verlangsamung hier reduziert thermische Spannungen und minimiert das Risiko von Verzug und Abschreckrissen.

Jenseits der Kühlung: Praktische und wirtschaftliche Faktoren

Während die Abkühlkurve das metallurgische Ergebnis bestimmt, bestimmen mehrere andere Faktoren die reale Anwendbarkeit und Zuverlässigkeit eines Abschreckmittels.

Langzeitstabilität und Konsistenz

Ein effektives Medium muss seine Kühleigenschaften über Tausende von Zyklen hinweg beibehalten. Degradation durch Hitze oder Verunreinigungen führt zu inkonsistenten Ergebnissen, was zu unvorhersehbarer Werkstückqualität führt und kostspielige Prozessanpassungen erforderlich macht. Stabilität gewährleistet, dass das 1000. Teil identisch mit dem ersten abgeschreckt wird.

Umwelt- und Arbeitssicherheit

Die moderne Fertigung legt großen Wert auf Sicherheit. Ein ideales Medium ist ungiftig, nicht brennbar und nicht reizend für die Bediener. Es sollte keine gefährlichen Dämpfe erzeugen und sich leicht von den Teilen entfernen lassen, ohne aggressive Chemikalien zu benötigen.

Wirtschaftlichkeit (Gesamtbetriebskosten)

Der ursprüngliche Kaufpreis ist nur ein Teil der Gleichung. Ein wirklich kosteneffizientes Abschreckmittel berücksichtigt die Gesamtbetriebskosten, die seine Lebensdauer, Wartungsanforderungen, den Energieverbrauch zum Heizen oder Kühlen und die Entsorgungskosten umfassen.

Verständnis der Kompromisse: Es gibt kein "perfektes" Abschreckmittel

Jedes Abschreckmedium stellt einen Kompromiss dar. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Härte vs. Verzug

Dies ist der grundlegende metallurgische Kompromiss. Aggressive Abschreckmittel wie Wasser oder Salzlake bieten eine extrem schnelle Abkühlung für maximale Härte, erzeugen aber immense innere Spannungen, was zu einem hohen Risiko von Verzug und Rissbildung führt. Langsamere Medien, wie Öle, sind schonender für das Teil, erreichen aber möglicherweise nicht die absolut maximale Härte.

Leistung vs. Sicherheit und Kosten

Wasser ist billig, nicht brennbar und effektiv, aber seine Abkühlkurve ist oft zu aggressiv und schwer zu kontrollieren. Herkömmliche Öle bieten eine ausgezeichnete Kontrolle, bergen aber Brandgefahren und Dämpfe. Moderne Polymer-Abschreckmittel überbrücken diese Lücke, indem sie einstellbare Abkühlraten und verbesserte Sicherheit bieten, können aber teurer sein und eine strengere Konzentrationskontrolle erfordern.

Wahl des richtigen Abschreckmittels für Ihr Ziel

Ihre Wahl muss sich an dem Hauptziel für Ihr spezifisches Werkstück orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Wählen Sie ein aggressives Abschreckmittel wie Salzlake oder ein schnell formuliertes Öl, seien Sie jedoch bereit, ein höheres Verzugsrisiko zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug liegt: Wählen Sie ein langsameres, besser kontrolliertes Medium wie ein mittelflüssiges Abschrecköl oder ein Polymer-Abschreckmittel, das für Dimensionsstabilität entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus Sicherheit, Kosten und Leistung liegt: Moderne Polymer-Abschreckmittel oder hochwertige, langlebige Abschrecköle sind oft die praktischsten und zuverlässigsten Optionen für die allgemeine Wärmebehandlung.

Letztendlich geht es bei der Wahl des richtigen Abschreckmediums darum, das Werkzeug an die spezifische metallurgische Aufgabe anzupassen.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Kühlprofil | Schnell bei hohen Temperaturen, langsam bei niedrigen Temperaturen, um Defekte zu vermeiden |

| Langzeitstabilität | Gleichbleibende Leistung über viele Zyklen |

| Sicherheit & Umwelt | Ungiftig, nicht brennbar und umweltfreundlich |

| Kosteneffizienz | Niedrige Gesamtbetriebskosten einschließlich Wartung und Entsorgung |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Abschreckleistung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern