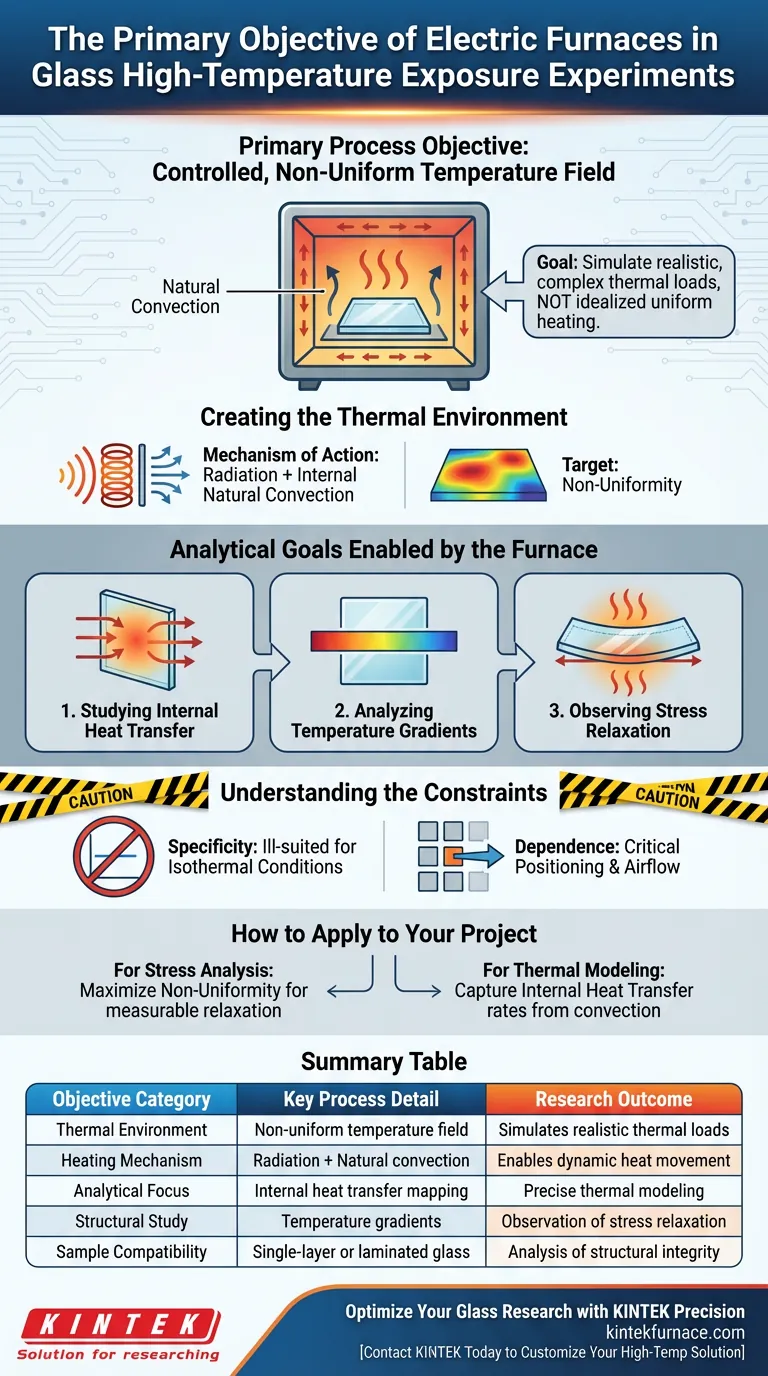

Das primäre Prozessziel bei der Verwendung eines Elektroofens in diesen Experimenten ist die Simulation einer kontrollierten Hochtemperaturumgebung, die Glasproben einem spezifischen, ungleichmäßigen Temperaturfeld aussetzt. Durch die Nutzung elektrischer Heizelemente und die Förderung der internen natürlichen Konvektion schafft der Ofen die notwendigen unterschiedlichen thermischen Bedingungen, um ein- oder mehrschichtiges Glas zu testen.

Während die Wärmeerzeugung die Funktion ist, ist das spezifische Ziel die Schaffung einer kontrollierten, ungleichmäßigen Temperaturverteilung. Diese Umgebung ist unerlässlich, um die interne Wärmeübertragung, Temperaturgradienten und Spannungsrelaxation im Glas zu isolieren und zu analysieren.

Schaffung der thermischen Umgebung

Der Wirkungsmechanismus

Der Elektroofen arbeitet, indem er Wärmeabstrahlung direkt von seinen Heizelementen erzeugt.

Gleichzeitig fördert er die interne natürliche Konvektion in der Kammer. Dieser duale Ansatz stellt sicher, dass das Glas einer dynamischen thermischen Last und nicht einer statischen Wärmeleitung ausgesetzt ist.

Ziel: Ungleichmäßigkeit

Im Gegensatz zu Prozessen, die eine vollkommen gleichmäßige Erwärmung erfordern, ist das Ziel hier die Bereitstellung eines ungleichmäßigen Temperaturfeldes.

Diese spezifische Verteilung wird auf die Glasproben (egal ob ein- oder mehrschichtig) angewendet, um realistische, komplexe Expositionsszenarien anstelle von idealisierten Bedingungen nachzubilden.

Analytische Ziele, die durch den Ofen ermöglicht werden

Untersuchung der internen Wärmeübertragung

Die kontrollierte Umgebung ermöglicht es Forschern, die Wärmeübertragung durch die Glasstruktur zu kartieren.

Durch Manipulation der Ofenausgabe können Sie die Geschwindigkeit und Richtung der internen Wärmeübertragung unter verschiedenen Hochtemperaturbedingungen beobachten.

Analyse von Temperaturgradienten

Das ungleichmäßige Feld erzeugt deutliche Temperaturgradienten über die Oberfläche und Dicke der Probe.

Diese Gradienten sind kritische Datenpunkte, da eine gleichmäßige Erwärmung oft nicht aufzeigt, wie Glas auf lokale thermische Schwankungen reagiert.

Beobachtung der Spannungsrelaxation

Das ultimative physikalische Phänomen, das untersucht wird, ist die Spannungsrelaxation.

Der Ofen liefert den präzisen thermischen Kontext, der benötigt wird, um zu beobachten, wie die Glasstruktur mechanisch relaxiert oder sich als Reaktion auf die induzierten Temperaturgradienten verformt.

Verständnis der Einschränkungen

Spezifität der Anwendung

Dieses Setup ist speziell für die Untersuchung von Gradienten und Spannungen in einem ungleichmäßigen Feld konzipiert.

Es ist wahrscheinlich ungeeignet für Experimente, die isotherme (vollkommen gleichmäßige) Bedingungen erfordern, da die natürliche Konvektion und Strahlung dazu dienen, Variationen zu erzeugen und nicht zu beseitigen.

Abhängigkeit von der Konvektion

Der Prozess ist stark auf die interne natürliche Konvektion angewiesen.

Das bedeutet, dass die Positionierung der Probe relativ zu den Heizelementen und dem Luftstrom eine kritische Variable ist, die konsistent bleiben muss, um reproduzierbare Daten zu gewährleisten.

Anwendung auf Ihr Projekt

Wenn Sie Ihr Hochtemperatur-Expositions-Experiment entwerfen, stimmen Sie Ihre Ofeneinstellungen mit Ihren spezifischen analytischen Zielen ab:

- Wenn Ihr Hauptaugenmerk auf der Spannungsanalyse liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass die Ungleichmäßigkeit des Temperaturfeldes maximiert wird, um eine messbare Spannungsrelaxation zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der thermischen Modellierung liegt: Konzentrieren Sie sich auf die Erfassung von Daten bezüglich der internen Wärmeübertragungsraten, die durch die natürliche Konvektion in der Kammer angetrieben werden.

Nutzen Sie den Elektroofen nicht nur zum Erhitzen des Glases, sondern um die präzisen thermischen Ungleichgewichte zu erzeugen, die seine strukturellen Grenzen aufzeigen.

Zusammenfassungstabelle:

| Zielkategorie | Wichtige Prozessdetails | Forschungsergebnis |

|---|---|---|

| Thermische Umgebung | Ungleichmäßiges Temperaturfeld | Simuliert realistische thermische Lasten |

| Heizmechanismus | Strahlung + Natürliche Konvektion | Ermöglicht dynamische Wärmebewegung |

| Analytischer Fokus | Kartierung der internen Wärmeübertragung | Präzise thermische Modellierung |

| Strukturelle Untersuchung | Temperaturgradienten | Beobachtung der Spannungsrelaxation |

| Probenkompatibilität | Ein- oder mehrschichtiges Glas | Analyse der strukturellen Integrität |

Optimieren Sie Ihre Glasforschung mit KINTEK Precision

Möchten Sie komplexe thermische Gradienten in Ihrer Materialforschung beherrschen? KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Hochtemperaturanwendungen entwickelt wurden. Ob Sie Spannungsrelaxation oder interne Wärmeübertragung analysieren, unsere anpassbaren Laboröfen bieten die Stabilität und Kontrolle, die für reproduzierbare wissenschaftliche Daten erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung ermöglicht KINTEK Forschern, die Grenzen der Glas- und Keramikwissenschaft zu erweitern.

Kontaktieren Sie KINTEK noch heute, um Ihre Hochtemperatur-Lösung anzupassen

Visuelle Anleitung

Referenzen

- Maximilian Möckel, Michael Engelmann. Temperature distribution and stress relaxation in glass under high temperature exposition. DOI: 10.1007/s40940-025-00296-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was geschieht während des Sinterprozesses? Pulver in dichte, hochfeste Bauteile umwandeln

- Wie werden Wärmebehandlungsofen in der Automobilindustrie eingesetzt? Verbesserung der Haltbarkeit und Leistung von Komponenten

- Was ist der Hauptzweck des Trocknens und Kalzinierens bei der Vorbehandlung von Nickellateriterzenen? Optimieren Sie Ihre Schmelzeffizienz

- Wie simulieren Laboreinheiten für Hochtemperatur-Widerstandöfen industrielle Produktionsprozesse für 01YUT-Stahl?

- Welche Kernparameter liefert ein Sessile-Drop-Ofen für Quarzglas? Beherrschen Sie die Hochtemperatur-Materialbewertung

- Warum ist ein mehrstufiger Hochtemperatur-Anlassprozess für Stähle mit hohem Kobaltgehalt notwendig? Maximale Härte & Stabilität erreichen

- Warum ist der Kalzinierungsschritt für Kupferferrit unerlässlich? Entriegeln Sie hohe Reinheit & überlegene Kristallinität

- Was ist die Bedeutung der Verwendung eines Temperofens bei Gassensoren? Verbesserung von Stabilität und Empfindlichkeit