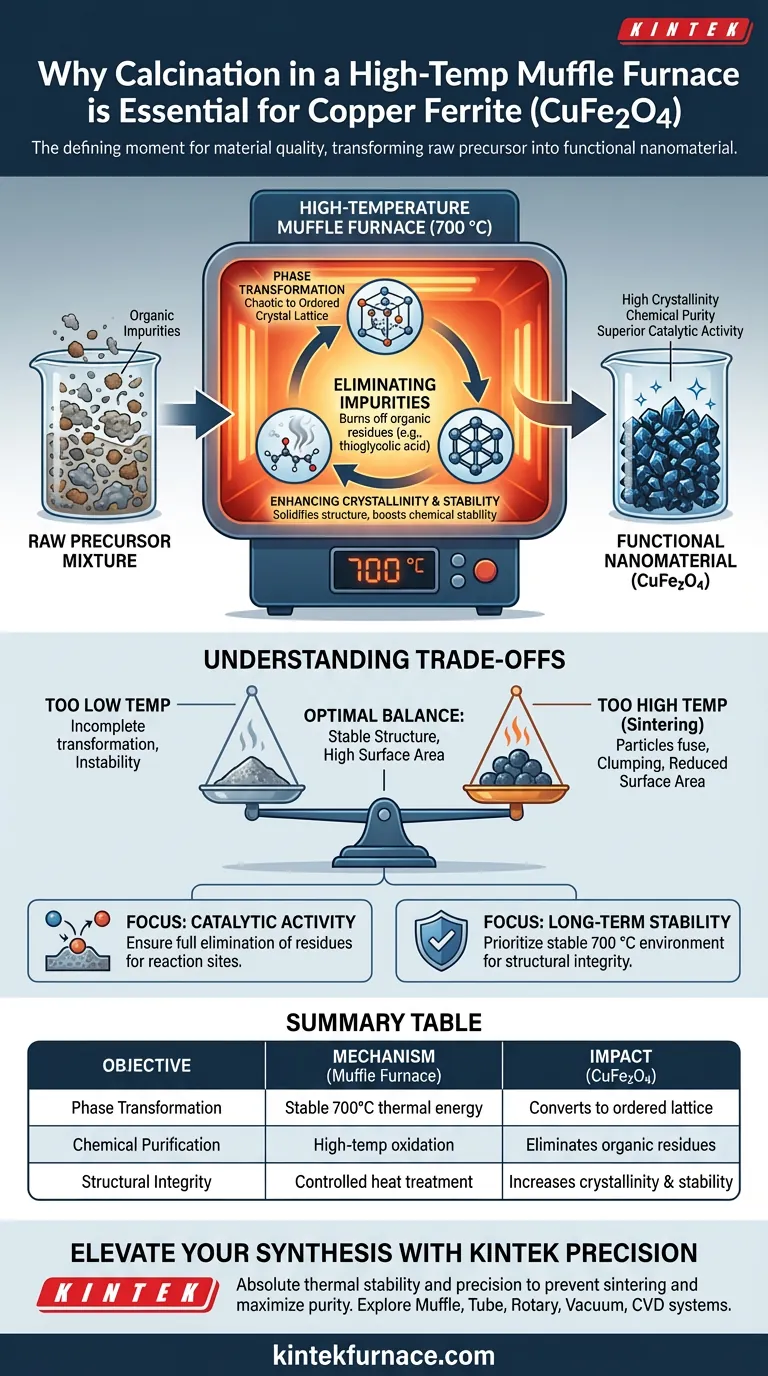

Der Kalzinierungsschritt ist der entscheidende Moment für die Materialqualität. Er wandelt die rohe Vorläufermischung durch Einwirkung einer stabilen 700 °C-Umgebung in ein funktionelles Nanomaterial um. Diese intensive Hitze treibt die vollständige Phasentransformation von Kupferferrit (CuFe2O4) voran und eliminiert gleichzeitig flüchtige organische Verunreinigungen.

Kernbotschaft Ein Hochtemperatur-Muffelofen ist unerlässlich, da er die thermische Energie liefert, die zur Fertigstellung der Kristallstruktur von Kupferferrit erforderlich ist. Er stellt sicher, dass das Material die hohe Kristallinität und chemische Reinheit erreicht, die für eine überlegene katalytische Aktivität und langfristige Stabilität notwendig sind.

Die Mechanik der Transformation

Förderung der vollständigen Phasentransformation

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Bereitstellung einer stabilen thermischen Umgebung bei 700 °C. Bei dieser spezifischen Temperatur durchlaufen die Vorläufermaterialien eine definitive chemische Veränderung.

Die Hitze zwingt die Atome, sich von einem chaotischen oder Vorläuferzustand in das geordnete Kristallgitter von Kupferferrit umzuordnen. Ohne diese stabile Hochtemperaturphase bliebe das Material eine unvollständige Mischung anstatt einer einheitlichen Verbindung.

Beseitigung organischer Verunreinigungen

Während der Synthese von Vorläufern bleiben oft organische Rückstände im Material eingeschlossen. Im Falle der Herstellung von Kupferferrit können Rückstände wie Thioglykolsäure vorhanden sein.

Die Kalzinierung wirkt als Reinigungsschritt. Die Hochtemperatur-Oxidationsumgebung verbrennt diese organischen Verunreinigungen effektiv. Dies stellt sicher, dass das Endprodukt chemisch rein und frei von Liganden ist, die seine Leistung beeinträchtigen könnten.

Verbesserung der Kristallinität und Stabilität

Die Wärmeanwendung reinigt nicht nur, sondern verfestigt auch die strukturelle Integrität des Materials. Die 700 °C-Behandlung verbessert die Kristallinität der Nanomaterialien erheblich.

Eine höhere Kristallinität korreliert direkt mit einer überlegenen chemischen Stabilität. Darüber hinaus ist diese strukturelle Perfektion entscheidend, um das katalytische Potenzial des Materials zu erschließen und es für seine beabsichtigten industriellen Anwendungen wirksam zu machen.

Verständnis der Kompromisse

Ausgleich zwischen Kristallinität und Oberfläche

Während hohe Temperaturen für die Bildung der richtigen Phase notwendig sind, gibt es ein empfindliches Gleichgewicht zu wahren. Das Ziel ist es, eine stabile Kristallstruktur zu erreichen, ohne übermäßige Hitze anzuwenden, die zum Verschmelzen der Partikel führt.

Wenn die Temperatur zu niedrig ist, bleibt die Phasentransformation unvollständig, was zu Instabilität führt. Umgekehrt können unkontrollierte hohe Temperaturen zu "Sintern" führen, bei dem Nanopartikel zu größeren Klumpen verschmelzen und potenziell die für die Katalyse verfügbare aktive Oberfläche reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Der Muffelofen ist ein Werkzeug für Präzision, nicht nur zum Heizen. Je nach Ihren spezifischen Anforderungen an das Kupferferrit sollten Sie Ihren Fokus wie folgt anpassen:

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Stellen Sie sicher, dass die Kalzinierung Thioglykolsäurerückstände vollständig beseitigt, da Oberflächenreinheit für Reaktionsstellen entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität liegt: Priorisieren Sie die Aufrechterhaltung einer stabilen 700 °C-Umgebung, um die Kristallinität zu maximieren, was das Material vor chemischer Degradation schützt.

Die Beherrschung des Kalzinierungsschritts ist der Unterschied zwischen einer instabilen Vorläufermischung und einem Hochleistungskatalysator für die Industrie.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus im Muffelofen | Auswirkung auf Kupferferrit (CuFe2O4) |

|---|---|---|

| Phasentransformation | Stabile 700 °C thermische Energie | Wandelt Vorläufer in geordnetes Kristallgitter um |

| Chemische Reinigung | Hochtemperatur-Oxidation | Beseitigt organische Rückstände wie Thioglykolsäure |

| Strukturelle Integrität | Kontrollierte Wärmebehandlung | Erhöht Kristallinität und langfristige chemische Stabilität |

| Leistungsoptimierung | Präzise Temperaturregelung | Balanciert katalytische Oberfläche mit Partikelgröße |

Verbessern Sie Ihre Materialherstellung mit KINTEK-Präzision

Die perfekte Phasentransformation für Kupferferrit erfordert mehr als nur Hitze – sie erfordert die absolute thermische Stabilität und Präzision eines KINTEK Hochtemperatur-Muffelofens. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung sind unsere Systeme darauf ausgelegt, eine gleichmäßige Wärmeverteilung zu gewährleisten, Sintern zu verhindern und gleichzeitig Kristallinität und Reinheit zu maximieren.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, KINTEK bietet vollständig anpassbare Laborlösungen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind. Kompromittieren Sie nicht Ihre katalytische Leistung. Kontaktieren Sie noch heute unsere technischen Spezialisten, um den idealen Ofen für Ihr Labor zu finden und den KINTEK-Unterschied in der Hochleistungs-Materialherstellung zu erleben.

Visuelle Anleitung

Referenzen

- Soumya Mishra, Prangya Ranjan Rout. Construction of a novel ternary synergistic CuFe <sub>2</sub> O <sub>4</sub> –SnO <sub>2</sub> -rGO heterojunction for efficient removal of cyanide from contaminated water. DOI: 10.1039/d4ra02217c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist der Zweck des Vorheizens von Verstärkungspartikeln? Optimieren Sie die AMC-Rührgießergebnisse

- Warum ist ein Vakuumtrockenschrank für Aktivkohle notwendig? Gewährleistung einer genauen BET- und Porenanalytik

- Wie unterscheiden sich ein Rotationsverdampfer und ein Trockenschrank mit konstanter Temperatur? Optimierung der Huminstoff-Probenvorbereitung

- Was ist die Funktion eines Inertgasversorgungssystems bei der Pyrolyse von Schwarzlauge? Präzise atmosphärische Kontrolle erreichen

- Warum werden verschiedene Kühlmethoden für die Leistung von GFK nach einem Brand verglichen? Bewertung von thermischem Schock und Sicherheitsrisiken

- Was sind die zwei Methoden der Temperaturregelung von Widerstandsöfen? Optimierung für Präzision oder Kosten

- Wie trägt ein Rotationsverdampfer zur Konzentrationsphase von TiO2- und ZrO2-Pasten bei? Präzise Viskosität erreichen

- Was sind die Vorteile der TGA-MS gegenüber einer eigenständigen TGA für Aktivkohle? Tiefgreifende chemische Einblicke gewinnen