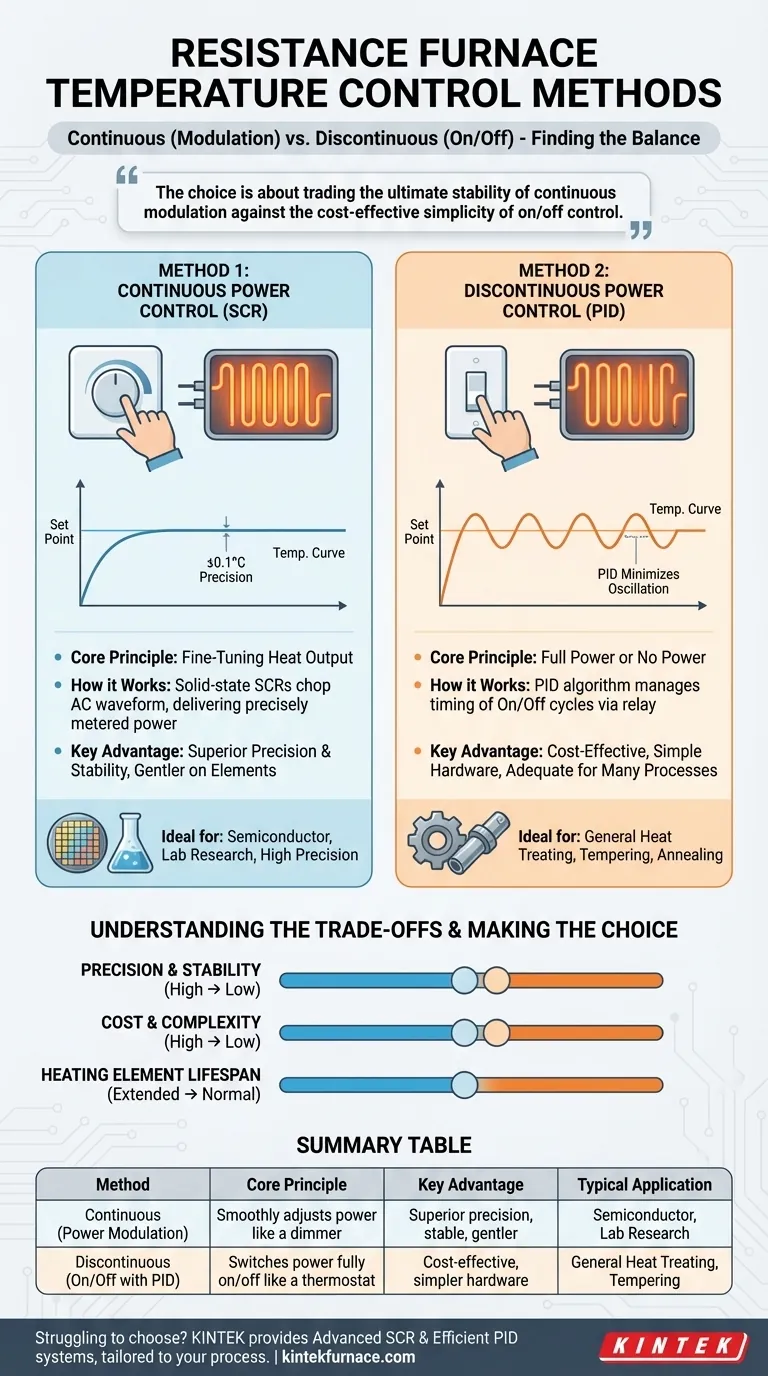

Im Kern wird die Temperatur eines Widerstandsofens durch zwei grundlegende Regelphilosophien bestimmt: die kontinuierliche Anpassung des Leistungsniveaus oder das intermittierende Ein- und Ausschalten der Leistung. Obwohl die spezifische Hardware variiert, fällt jedes Steuerungssystem in eine dieser beiden Kategorien, jede mit unterschiedlichen Auswirkungen auf Präzision, Kosten und Langlebigkeit der Ausrüstung.

Die Wahl zwischen Temperaturregelungsmethoden geht nicht darum, welche "besser" ist, sondern welche das richtige Gleichgewicht bietet. Sie tauschen die ultimative Stabilität der kontinuierlichen Leistungsmodulation gegen die kostengünstige Einfachheit der Ein/Aus-Regelung.

Methode 1: Kontinuierliche Leistungsregelung (Leistungsmodulation)

Dieser Ansatz funktioniert wie ein Dimmer für eine Glühbirne, der die an die Heizelemente gelieferte elektrische Leistung sanft und konstant anpasst. Ziel ist es, die Wärmeabgabe perfekt an den Wärmeverlust des Ofens anzupassen und so ein extrem stabiles Gleichgewicht bei der gewünschten Temperatur zu schaffen.

Das Kernprinzip: Feinabstimmung der Wärmeabgabe

Anstatt volle Leistung oder keine Leistung zu liefern, liefert diese Methode einen präzise dosierten Energiefluss. Durch Variieren der Spannung oder des Stroms stellt der Regler sicher, dass die Heizelemente gerade genug Wärme erzeugen, um den Sollwert ohne signifikantes Über- oder Unterschreiten zu halten.

Wie es in der Praxis erreicht wird

Ältere Systeme verwendeten mechanische Geräte wie Spartransformatoren oder Induktionsregler, um die Spannung physikalisch zu variieren.

Moderne Öfen verwenden fast ausschließlich Halbleitersteuerungen, insbesondere Thyristoren (SCRs). Diese elektronischen Geräte können die Wechselstromwellenform zerhacken und eine präzise gesteuerte Durchschnittsleistung an die Elemente liefern, ohne bewegliche Teile.

Hauptvorteil: Überragende Präzision und Stabilität

Da die Leistung sanft angepasst wird, ist die Temperaturkurve außergewöhnlich flach. Diese Methode ist unerlässlich für Anwendungen, die hohe Präzision erfordern, wie z. B. die Halbleiterglühung oder die Laborforschung, wo Temperaturschwankungen von selbst einem Grad die Ergebnisse beeinträchtigen können. So erreichen Öfen Genauigkeiten von ±1°C oder sogar ±0,1°C.

Methode 2: Diskontinuierliche Leistungsregelung (Ein/Aus-Schaltung)

Dies ist die gebräuchlichste und intuitivste Methode der Temperaturregelung. Sie funktioniert genau wie ein Thermostat in einem Haus: Sie schaltet die Heizelemente mit voller Leistung ein, wenn die Temperatur unter den Sollwert fällt, und schaltet sie vollständig aus, wenn sie darüber steigt.

Das Kernprinzip: Volle Leistung oder keine Leistung

Das System moderiert den Energiefluss nicht; es entscheidet einfach, ob die Wärme zu 100 % an oder zu 100 % aus ist. Die Ofentemperatur wird durch Steuerung des Zeitpunkts und der Dauer dieser Ein/Aus-Zyklen geregelt.

Wie es in der Praxis erreicht wird

Dies wird typischerweise von einem digitalen Regler verwaltet, der mit einem Relais oder Schütz verbunden ist, das die Hauptstromversorgung schaltet. Während eine einfache Ein/Aus-Regelung existiert, verwenden die meisten modernen Systeme einen ausgeklügelten Algorithmus namens PID-Regelung (Proportional-Integral-Differential).

Ein PID-Regler antizipiert den Heizbedarf und minimiert die Temperaturschwankungen (Oszillationen), die einem Ein/Aus-System eigen sind, für eine wesentlich höhere Stabilität als ein einfacher Thermostat.

Die inhärente Herausforderung: Temperaturoszillation

Systembedingt führt diese Methode dazu, dass die Temperatur um den Sollwert oszilliert. Ein gut abgestimmter PID-Regler kann diese Oszillationen sehr klein halten, aber sie können niemals vollständig eliminiert werden, wie es bei der kontinuierlichen Regelung der Fall ist.

Die Kompromisse verstehen

Die Wahl einer Regelmethode erfordert das Verständnis der damit verbundenen technischen und finanziellen Kompromisse. Ihre Anwendung bestimmt, welche Faktoren am kritischsten sind.

Präzision vs. Kosten

Die kontinuierliche (SCR) Regelung bietet die höchstmögliche Präzision und Stabilität. Die Hochleistungs-Halbleiterhardware ist jedoch komplexer und teurer als die einfachen Relais, die in Ein/Aus-Systemen verwendet werden.

Die diskontinuierliche (PID) Regelung ist deutlich kostengünstiger und einfacher zu implementieren. Für viele industrielle Prozesse wie grundlegendes Härten oder Anlassen ist ihre Präzision völlig ausreichend.

Auswirkungen auf die Lebensdauer der Heizelemente

Die kontinuierliche Regelung ist schonender für die Heizelemente. Durch die Vermeidung des thermischen Schocks wiederholter Voll-Ein- und Voll-Aus-Zyklen kann sie die Betriebslebensdauer der Elemente verlängern.

Die entscheidende Rolle von Sensoren

Keine der beiden Regelmethoden kann ohne genaue Rückmeldung funktionieren. Ein hochpräziser Temperatursensor, wie ein Thermoelement oder ein Widerstandsthermometer (RTD), ist das "Auge" des Systems. Die Genauigkeit des Regelsystems wird letztendlich durch die Qualität und Platzierung seines Sensors begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessanforderungen sind der ultimative Leitfaden für die Auswahl der geeigneten Regelstrategie.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Stabilität liegt (z. B. Halbleiterverarbeitung, Laborkristallzucht, fortgeschrittene Materialforschung): Sie benötigen ein System, das auf kontinuierlicher Leistungsregelung basiert, typischerweise unter Verwendung eines SCR.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung und Kosteneffizienz liegt (z. B. Anlassen, Glühen von unkritischen Teilen, Vorwärmen): Ein gut abgestimmter PID-basierter Ein/Aus-Regler ist die praktische und wirtschaftliche Wahl.

Letztendlich geht es bei einer effektiven Temperaturregelung darum, die Leistungsfähigkeit des Ofens an die Anforderungen des Prozesses anzupassen.

Zusammenfassungstabelle:

| Regelmethode | Kernprinzip | Hauptvorteil | Typische Anwendung |

|---|---|---|---|

| Kontinuierlich (Leistungsmodulation) | Passt die Leistung sanft an wie ein Dimmer | Überragende Präzision (±1°C oder besser), stabile Temperatur, schonender für Elemente | Halbleiterverarbeitung, Laborforschung, fortschrittliche Materialien |

| Diskontinuierlich (Ein/Aus mit PID) | Schaltet die Leistung vollständig ein oder aus wie ein Thermostat | Kostengünstig, einfachere Hardware, ausreichend für viele Prozesse | Allgemeine Wärmebehandlung, Anlassen, Glühen von unkritischen Teilen |

Haben Sie Schwierigkeiten, die richtige Temperaturregelung für Ihren Prozess zu wählen?

Die Anforderungen Ihrer Anwendung an Präzision, Budget und Lebensdauer der Ausrüstung bestimmen die ideale Lösung. Die Expertise von KINTEK liegt in der Entwicklung von Hochtemperaturöfen mit dem präzisen Steuerungssystem, das Ihre Arbeit erfordert.

Wir bieten:

- Fortschrittliche SCR-Leistungsregler für ultimative Stabilität in Forschungs- und Halbleiteranwendungen.

- Effiziente PID-Ein/Aus-Regelsysteme für kostengünstige, zuverlässige industrielle Wärmebehandlung.

- Umfassende Anpassung zur Abstimmung der Regelstrategie, Sensorplatzierung und Hardware auf Ihre einzigartigen experimentellen Anforderungen.

Durch die Nutzung unserer außergewöhnlichen internen F&E- und Fertigungskapazitäten für unsere gesamte Produktpalette – einschließlich Muffel-, Rohr-, Vakuum- und CVD-Öfen – stellen wir sicher, dass Sie einen Ofen erhalten, der eine exakte Temperaturregelung für wiederholbare, erfolgreiche Ergebnisse liefert.

Lassen Sie uns Ihren thermischen Prozess optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision