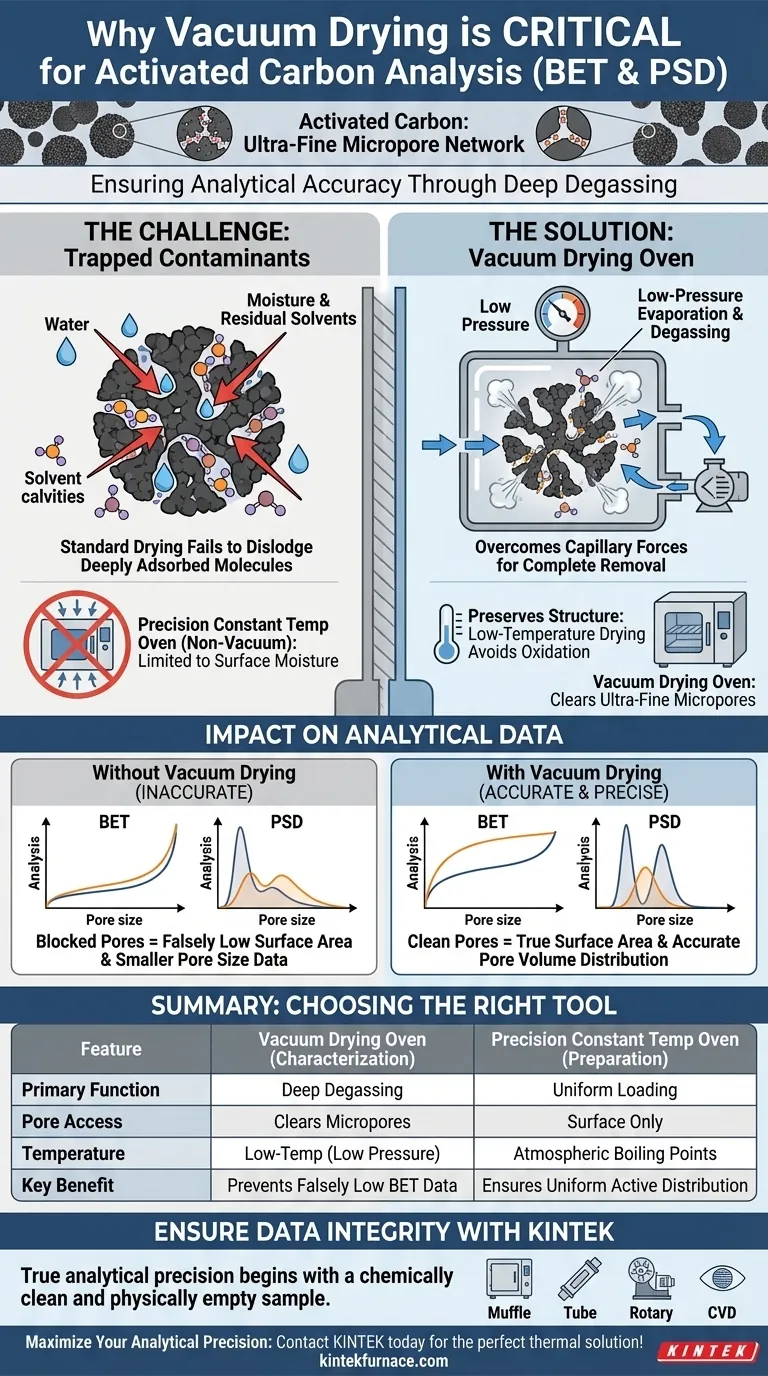

Ein Vakuumtrockenschrank ist für die Gewährleistung der analytischen Genauigkeit absolut notwendig. Er bietet eine spezielle Niederdruck-Entgasungsumgebung, die in der Lage ist, Feuchtigkeit und Restlösungsmittel zu entfernen, die tief in den ultrafeinen Mikroporen von Aktivkohle eingeschlossen sind. Ohne diesen Schritt blockieren diese adsorbierten Substanzen physikalisch die Poren, was die nachfolgenden Charakterisierungsdaten unzuverlässig macht.

Durch die Senkung des Drucks zwingt der Vakuumschrank eingeschlossene Moleküle, bei niedrigeren Temperaturen zu verdampfen, ohne die Kohlenstoffstruktur zu beschädigen. Dies stellt sicher, dass Ihre Daten die wahre Oberfläche des Materials widerspiegeln und nicht die Verunreinigungen messen, die es verstopfen.

Die entscheidende Rolle der Entgasung

Zugang zu den Mikroporen

Aktivkohle wird durch ihr komplexes Netzwerk aus ultrafeinen Mikroporen definiert. Diese Poren adsorbieren natürlich Feuchtigkeit und Lösungsmittelmoleküle aus der Atmosphäre oder früheren Verarbeitungsschritten.

Standardtrocknungsmethoden versagen oft dabei, Moleküle zu entfernen, die tief in diesen sub-nanometer Strukturen eingeschlossen sind. Eine Vakuumumgebung ist erforderlich, um die Kapillarkräfte zu überwinden, die diese Verunreinigungen im Inneren festhalten.

Niedertemperaturerhaltung

Wärme allein kann manchmal die chemische Struktur von Aktivkohle verändern oder Oxidation verursachen.

Durch Anlegen eines Vakuums wird der Siedepunkt der eingeschlossenen Flüssigkeiten gesenkt. Dies ermöglicht eine gründliche Trocknung und Entgasung bei relativ niedrigen Temperaturen und bewahrt die physikalische Integrität des Materials vor der Analyse.

Auswirkungen auf analytische Daten

Genauigkeit bei der BET-Oberflächenmessung

Die Brunauer-Emmett-Teller (BET)-Theorie basiert auf der Messung der Gasadsorption zur Berechnung der Oberfläche.

Wenn die Poren bereits mit Wasser oder Lösungsmitteln gefüllt sind, kann das Testgas (normalerweise Stickstoff) nicht eindringen. Dies führt zu einer fälschlicherweise niedrigen Oberflächenberechnung und zu falschen Schlussfolgerungen über die Qualität des Materials.

Präzision bei der Porenverteilung (PSD)

Die Analyse der Porenverteilung kartiert das Volumen und die Größe der inneren Hohlräume.

Restlösungsmittelmoleküle, die an den Porenwänden haften, verengen effektiv den verfügbaren Durchmesser der Pore. Dies verursacht erhebliche Datenabweichungen und lässt die Poren kleiner oder weniger voluminös erscheinen, als sie tatsächlich sind.

Verständnis der Kompromisse

Vakuum- vs. Präzisions-Konstanttemperaturöfen

Es ist unerlässlich, das richtige Werkzeug für die jeweilige Phase Ihres Arbeitsablaufs zu wählen.

Ein Präzisions-Konstanttemperatur-Ofen (nicht-Vakuum) ist ideal während der Vorbereitungsphase, z. B. beim Beladen von Kohle mit Chemikalien wie KOH oder CuO. In diesem Zusammenhang hilft der atmosphärische Druck, dass Lösungsmittel für eine gleichmäßige Verteilung reibungslos verdampfen.

Für die Charakterisierung ist derselbe Ofen jedoch unzureichend. Ihm fehlt der Unterdruck, der benötigt wird, um hartnäckige Adsorbate aus den Mikroporen zu "ziehen" und eine saubere Basislinienmessung zu ermöglichen.

Das Risiko einer unvollständigen Entgasung

Das Überspringen des Vakuumtrocknungsschritts ist eine häufige Quelle für experimentelle Fehler.

Selbst eine geringe Menge Restfeuchtigkeit kann während der Analyse selbst ausgasen (die oft unter Hochvakuum stattfindet). Dies kann die empfindlichen Detektoren des Analysators verunreinigen und die Gültigkeit des gesamten Probendurchlaufs ruinieren.

Gewährleistung der Datenintegrität in Ihrem Labor

Um reproduzierbare Ergebnisse zu erzielen, passen Sie Ihre Ausrüstung an Ihr unmittelbares Ziel an:

- Wenn Ihr Hauptaugenmerk auf der Charakterisierung (BET/PSD) liegt: Sie müssen einen Vakuumtrockenschrank verwenden, um die Probe vollständig zu entgasen und die Porenstruktur von Störungen zu befreien.

- Wenn Ihr Hauptaugenmerk auf der Materialvorbereitung (Beladung/Imprägnierung) liegt: Verwenden Sie einen Präzisions-Konstanttemperatur-Ofen, um die gleichmäßige Verteilung der aktiven Komponenten ohne aggressive Entgasung zu gewährleisten.

Wahre analytische Präzision beginnt mit einer Probe, die chemisch rein und physikalisch leer ist.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Präzisions-Konstanttemperatur-Ofen |

|---|---|---|

| Hauptfunktion | Tiefe Entgasung für die Charakterisierung | Gleichmäßige chemische Beladung & Vorbereitung |

| Porenzugang | Befreit ultrafeine Mikroporen | Beschränkt auf Oberflächenfeuchtigkeit |

| Temperatur | Niedertemperaturtrocknung durch niedrigen Druck | Atmosphärische Siedepunkte |

| Hauptvorteil | Verhindert falsch niedrige BET-Daten | Gewährleistet gleichmäßige aktive Verteilung |

Maximieren Sie Ihre analytische Präzision mit KINTEK

Ungenauige Daten beginnen mit einer unsachgemäßen Probenvorbereitung. Bei KINTEK verstehen wir, dass eine echte Materialcharakterisierung ein Höchstmaß an Reinheit erfordert. Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Vakuumtrockenschränke, Muffel-, Rohr-, Rotations- und CVD-Systeme an, die speziell für die strengen Anforderungen der Laborforschung entwickelt wurden.

Ob Sie die empfindliche Struktur von Aktivkohle erhalten oder einen Hochtemperatur-Ofen für spezielle Verarbeitungsanforderungen anpassen müssen, unser Team steht Ihnen zur Seite. Lassen Sie nicht zu, dass eingeschlossene Verunreinigungen Ihre Ergebnisse beeinträchtigen.

Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Shengfei Zhou, Markus J. Buehler. Enhanced Electrochemical Properties of Biobased Activated Carbon for Supercapacitors. DOI: 10.1002/adem.202401964

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum wird eine Standard-Konstanttemperatur- und -Luftfeuchtigkeits-Aushärtungsbox für Magnesiaschlackemörtel verwendet? Wichtige Fakten zur Vorbehandlung

- Was ist der Hauptzweck des 24-stündigen Nassmahlen von SSBSN-Keramiken? Erreichen atomarer Homogenität

- Was ist die spezifische Funktion von Wasserstoff und Helium beim Schmelzen von Quarzglas? Optimieren Sie Ihre Hochtemperaturprozesse

- Was ist die Funktion eines Festbett-Katalysators in der Ex-situ-CHP? Optimieren Sie noch heute Ihre Bioölqualität

- Wozu dient ein Laborofen? Präzise Materialumwandlung freischalten

- Was ist die Bedeutung des Zuführsystems und der Erzverteilungsvorrichtung? Maximieren Sie die Effizienz der Ölschieferpyrolyse

- Was ist der Zweck der Verwendung verallgemeinerter Erhaltungsgleichungen? | Experte 3D instationäre Ofenmodellierung

- Warum ist ein präziser Stickstofffluss für AlN-Nanofasern entscheidend? Beherrschen von Hochleistungs-Nitridierungsergebnissen