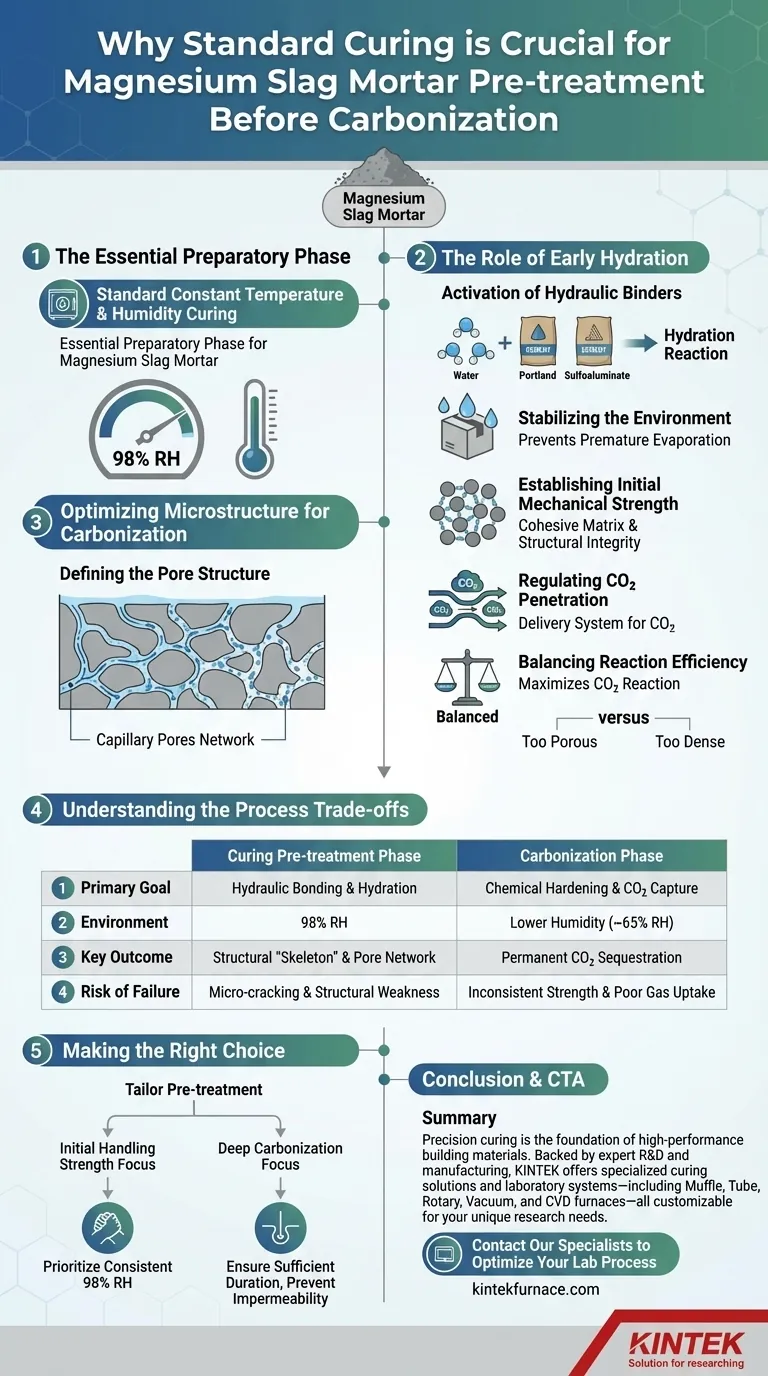

Die Standard-Aushärtung bei konstanter Temperatur und Luftfeuchtigkeit ist die wesentliche Vorbereitungsphase für Magnesiaschlackemörtel. Dieser Prozess nutzt eine versiegelte Box, um eine feuchte Umgebung (typischerweise 98 % RH) aufrechtzuerhalten, die die anfängliche Hydratation hydraulischer Komponenten wie Portland- oder Sulfoaluminatzement vorantreibt. Dieser Schritt ist zwingend erforderlich, um das physikalische Gerüst des Materials zu etablieren, bevor es Kohlendioxid ausgesetzt wird.

Während die Karbonisierungsphase die endgültige chemische Verfestigung und CO2-Sequestrierung vorantreibt, baut die Vorbehandlungsphase das physikalische „Skelett“ des Materials auf. Ohne die anfängliche Festigkeit und die spezifische Porenstruktur, die während dieser Standardaushärtung entwickelt werden, fehlt dem anschließenden Karbonisierungsprozess die notwendige Matrix, um effizient zu funktionieren.

Die Rolle der frühen Hydratation

Aktivierung hydraulischer Bindemittel

Magnesiaschlackemörtel enthält typischerweise hydraulische Materialien wie Portlandzement oder Sulfoaluminatzement. Diese Materialien benötigen ausreichend Feuchtigkeit, um ihre chemische Reaktion, bekannt als Hydratation, zu initiieren.

Stabilisierung der Umgebung

Die Aushärtungsbox sorgt für eine stabile, feuchte Atmosphäre. Dies verhindert die vorzeitige Verdunstung von Mischwasser und stellt sicher, dass das Wasser für die Reaktion mit den zementartigen Bindemitteln verfügbar bleibt, anstatt auszutrocknen.

Herstellung der anfänglichen mechanischen Festigkeit

Bevor der Mörtel den Drücken und chemischen Veränderungen der Karbonisierungskammer standhalten kann, muss er ein grundlegendes Maß an struktureller Integrität aufweisen. Die Standardaushärtung ermöglicht es den Zementhydratationsprodukten, die Magnesiaschlackepartikel miteinander zu verbinden und eine kohäsive Matrix zu bilden.

Optimierung der Mikrostruktur für die Karbonisierung

Definition der Porenstruktur

Die wichtigste Funktion der Vorbehandlung ist die Regulierung der Porenstruktur des Materials. Während der Zement hydratisiert, füllt er bestimmte Hohlräume in der Matrix und erzeugt ein Netzwerk von Kapillarporen.

Regulierung der CO2-Penetration

Das während der Vorbehandlung etablierte Porennetzwerk dient als Liefersystem für die nächste Stufe. Es bestimmt die Penetrationswege für Kohlendioxid.

Ausgleich der Reaktionseffizienz

Wenn das Material zu porös ist, kann CO2 durchströmen, ohne vollständig zu reagieren. Wenn es zu dicht ist, kann CO2 nicht tief in den Kern eindringen. Die Vorbehandlung schafft das optimale Gleichgewicht, um die Reaktion zwischen CO2 und Mineralien wie Dicalciumsilikat später zu maximieren.

Verständnis der Prozesskompromisse

Anforderungen an Hydratation vs. Karbonisierung

Es ist wichtig, die Bedürfnisse der beiden Phasen zu unterscheiden. Die Vorbehandlung erfordert hohe Luftfeuchtigkeit (ca. 98 %) zur Förderung der hydraulischen Bindung. Im Gegensatz dazu erfordert die anschließende Karbonisierungsphase oft eine geringere Luftfeuchtigkeit (z. B. 65 %), um die Gasdiffusion zu erleichtern.

Das Risiko des Überspringens der Vorbehandlung

Der Versuch, nicht ausgehärteten Mörtel zu karbonisieren, kann zu strukturellem Versagen führen. Ohne die anfänglichen hydraulischen Bindungen kann die Matrix zu schwach sein, um die schnelle Bildung von Karbonaten zu unterstützen, was potenziell zu Mikrorissen oder Oberflächenabrieb führen kann.

Das Risiko einer unsachgemäßen Aushärtung

Wenn die Umgebung der Vorbehandlung in Temperatur oder Luftfeuchtigkeit schwankt, bildet sich die Porenstruktur ungleichmäßig. Dies führt zu einer inkonsistenten CO2-Aufnahme im Endprodukt, was zu variabler Festigkeit und Sequestrierungsleistung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Produktion von Magnesiaschlackemörtel zu optimieren, müssen Sie die Vorbehandlungsphase an Ihre spezifischen Leistungsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Handhabungsfestigkeit liegt: Priorisieren Sie eine konsistente 98 % RH-Umgebung, um die Hydratation der Portland- oder Sulfoaluminatzementkomponenten zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Tiefenkarbonisierung liegt: Stellen Sie sicher, dass die Dauer der Vorbehandlung ausreicht, um die Matrix einzustellen, aber nicht so lang, dass die Poren für die Gasdiffusion undurchlässig werden.

Der Erfolg der permanenten CO2-Sequestrierung hängt nicht nur von der Gasexposition ab, sondern auch von der Qualität der zuvor vorbereiteten hydratisierten Matrix.

Zusammenfassungstabelle:

| Merkmal | Aushärtungs-Vorbehandlungsphase | Karbonisierungsphase |

|---|---|---|

| Hauptziel | Hydraulische Bindung & Hydratation | Chemische Verfestigung & CO2-Erfassung |

| Umgebung | 98 % relative Luftfeuchtigkeit (RH) | Geringere Luftfeuchtigkeit (ca. 65 % RH) |

| Wichtigstes Ergebnis | Strukturelles „Skelett“ & Porennetzwerk | Permanente CO2-Sequestrierung |

| Risiko des Versagens | Mikrorisse & strukturelle Schwäche | Inkonsistente Festigkeit & schlechte Gasaufnahme |

Präzisionsaushärtung ist die Grundlage für Hochleistungsbaumaterialien. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Aushärtungslösungen und Laborsysteme – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen –, die alle für Ihre einzigartigen Forschungsanforderungen anpassbar sind. Stellen Sie sicher, dass Ihr Magnesiaschlackemörtel sein volles strukturelles und sequestrierendes Potenzial erreicht. Kontaktieren Sie noch heute unsere Spezialisten, um Ihren Laborprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Gang Liu, Jianyun Wang. Effects of Hydraulic Materials on the Performance Evolution of Carbonated High-Volume Magnesium Slag Mortars. DOI: 10.3390/buildings15173062

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie tragen hochpräzise Industrieöfen zur Forschung zur thermischen Stabilität von Zementverbundwerkstoffen bei?

- Was ist der physikochemische Mechanismus von Phosphorsäure beim Sintern von Keramik? Meisterung der Beryllinit-Verdichtung

- Welche Rolle spielen kohlenstoffhaltige Reduktionsmittel bei der Behandlung von Kupferschlacke? Maximieren Sie die Metallrückgewinnung mit Expertenwissen

- Welche Rolle spielt ein Umluft-Trockenschrank mit kontrollierter Beheizung bei der Bestimmung der chemischen Zusammensetzung von Trockenjoghurt?

- Welche Rolle spielt ein Schnellerwärmungsofen bei der Herstellung von CdO/CdS/ZnO? Hochwertige Heteroübergänge erzielen

- Wie beeinflusst die Aufheizrate die LDO-Eigenschaften? Beherrschen Sie die schnelle thermische Steuerung für 69 % mehr Effizienz

- Was ist das technische Ziel des Vorheizens des Extrusionszylinders und der Formen auf 460 ℃? Qualität & Fluss optimieren

- Wie profitiert die Auflösungsphase von der Kombination aus Stickstoffatmosphäre und Magnetrühren? | KINTEK