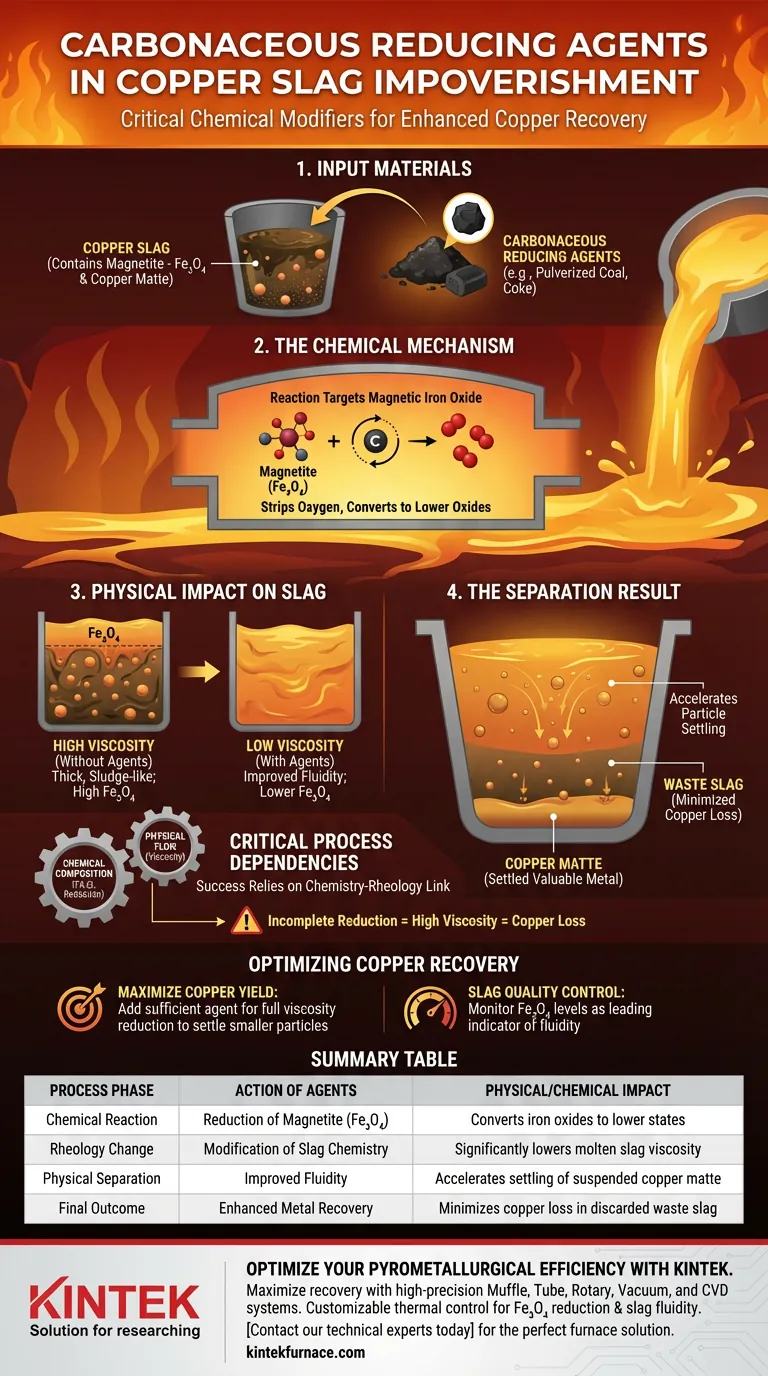

Kohlenstoffhaltige Reduktionsmittel fungieren als kritische chemische Modifikatoren bei der pyrometallurgischen Verarmung von Kupferschlacke. Durch die Zugabe von Materialien wie Kohlenstaub oder Koks zur geschmolzenen Mischung lösen die Betreiber eine spezifische chemische Reduktion aus, die die physikalischen Eigenschaften der Schlacke grundlegend verändert, um die Kupferrückgewinnung zu ermöglichen.

Die Hauptfunktion dieser Mittel besteht darin, magnetisches Eisenoxid ($Fe_3O_4$) zu niedrigeren Oxiden zu reduzieren. Diese chemische Umwandlung senkt die Viskosität der geschmolzenen Schlacke, erleichtert das physikalische Absetzen von Kupfersteinpartikeln und verhindert, dass wertvolles Metall im Abfall verloren geht.

Der chemische Mechanismus

Ziel: Magnetisches Eisenoxid

Kupferschlacke enthält natürlicherweise erhebliche Mengen an magnetischem Eisenoxid, bekannt als Magnetit ($Fe_3O_4$).

Diese Verbindung ist das Hauptziel des Verarmungsprozesses.

Die Reduktionsreaktion

Wenn kohlenstoffhaltige Mittel (wie Kohle oder Koks) zur Schmelze gegeben werden, reagieren sie mit dem Magnetit.

Diese Reaktion entzieht dem Magnetit Sauerstoff und wandelt das $Fe_3O_4$ in niedrigere Oxide um.

Die physikalische Auswirkung auf die Schlacke

Senkung der Viskosität

Das Vorhandensein hoher Magnetitmengen neigt dazu, geschmolzene Schlacke dick und schlammig zu machen.

Durch die chemische Reduktion des Magnetits zu niedrigeren Oxiden senken die kohlenstoffhaltigen Mittel die Viskosität der Flüssigkeit erheblich.

Verbesserung der Fließfähigkeit

Der Reduktionsprozess führt direkt zu einer verbesserten Fließfähigkeit.

Eine flüssigere Schlacke schafft eine Umgebung, in der suspendierte Partikel weniger Widerstand erfahren.

Das Trennungsergebnis

Beschleunigung des Absetzens von Partikeln

Wertvolles Kupfer existiert in der Schlacke als suspendierte Kupfersteinpartikel.

Die erhöhte Fließfähigkeit beschleunigt das Absetzen dieser schwereren Partikel zum Boden des Behälters.

Reduzierung von Kupferverlusten

Effizientes Absetzen ermöglicht eine klare Trennung zwischen dem wertvollen Kupferstein und der Abfallschlacke.

Diese Trennung stellt sicher, dass der Kupfergehalt, der in der entsorgten Schlacke verbleibt, erheblich minimiert wird.

Kritische Prozessabhängigkeiten

Die Verbindung zwischen Chemie und Rheologie

Der Erfolg dieses Prozesses hängt vollständig von der Beziehung zwischen chemischer Zusammensetzung und physikalischem Fluss ab.

Wenn das magnetische Eisenoxid nicht ausreichend reduziert wird, bleibt die Schlacke zu viskos.

Die Folge unvollständiger Reduktion

Hohe Viskosität wirkt als physikalische Barriere für die Trennung.

Ohne die Zugabe von Reduktionsmitteln bleiben Kupfersteinpartikel in der Suspension gefangen und gehen im endgültigen Abfallstrom verloren.

Optimierung der Kupferrückgewinnung

Um den Verarmungsprozess effektiv zu steuern, richten Sie Ihren Ansatz an folgenden operativen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kupferausbeute liegt: Stellen Sie sicher, dass ausreichend kohlenstoffhaltiges Mittel zugegeben wird, um die Viskosität vollständig zu senken, damit auch kleinere Kupfersteinpartikel absetzen können.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle der Schlacke liegt: Überwachen Sie die Mengen an magnetischem Eisenoxid ($Fe_3O_4$), da dessen Reduktion der wichtigste Indikator für verbesserte Fließfähigkeit und Trenneffizienz ist.

Die Beherrschung der Schlackenviskosität durch chemische Reduktion ist der wirksamste Hebel zur Minimierung von Kupferverlusten.

Zusammenfassungstabelle:

| Prozessphase | Wirkung kohlenstoffhaltiger Mittel | Physikalische/Chemische Auswirkung |

|---|---|---|

| Chemische Reaktion | Reduktion von Magnetit ($Fe_3O_4$) | Wandelt Eisenoxide in niedrigere Zustände um |

| Rheologische Änderung | Modifikation der Schlackenchemie | Senkt die Viskosität der geschmolzenen Schlacke erheblich |

| Physikalische Trennung | Verbesserte Fließfähigkeit | Beschleunigt das Absetzen von suspendiertem Kupferstein |

| Endergebnis | Erhöhte Metallrückgewinnung | Minimiert Kupferverluste in der entsorgten Abfallschlacke |

Optimieren Sie Ihre pyrometallurgische Effizienz mit KINTEK

Maximieren Sie Ihre Metallrückgewinnung und verfeinern Sie Ihre Kupferschlackebehandlung mit hochpräzisen Geräten. Mit fundierter F&E und Fertigung bietet KINTEKK Hochtemperatur-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen metallurgischen Anforderungen zu erfüllen.

Ob Sie $Fe_3O_4$-Reduktion anstreben oder die Schlackenfließfähigkeit verbessern möchten, unsere Laboröfen bieten die präzise thermische Kontrolle, die für erfolgreiche Verarmungsprozesse erforderlich ist.

Bereit, die Produktivität Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Jiaxing Liu, Baisui Han. The Utilization of the Copper Smelting Slag: A Critical Review. DOI: 10.3390/min15090926

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Umluftofens bei der Vorbereitung von Pflanzenproben? Sorgen Sie jedes Mal für genaue Daten

- Wie beeinflusst ein Präzisionstrockenschrank die Trocknung von ZnO-Gel? Perfekte mikroporöse Strukturen erzielen

- Was sind die Vorteile der Zinnflussmethode? Erzielung von hochwertigem Eu5.08-xSrxAl3Sb6 Einkristallwachstum

- Was ist der Hauptzweck der 600°C-Glühbehandlung? Optimierung der Leistung von silberbeschichteten Keramiken

- Warum wird die anfängliche Konzentration von Silikonsystemen in einem Vakuumofen durchgeführt? Erzielung einer fehlerfreien Materialhärtung

- Wie ermöglicht ein Hochtemperatur-Labortiegel den drucklosen Sintern (PLS) von Siliziumnitrid-Keramiken?

- Wie behandeln Hochtemperatur-Abschreck- und Anlassöfen Edelstahl AISI 304? Verbesserung der Kernzähigkeit

- Warum ist für jedes Vorläuferquellenrohr in einem Mehrquellen-VTD ein unabhängiger MFC erforderlich? Präzisionskontrolle