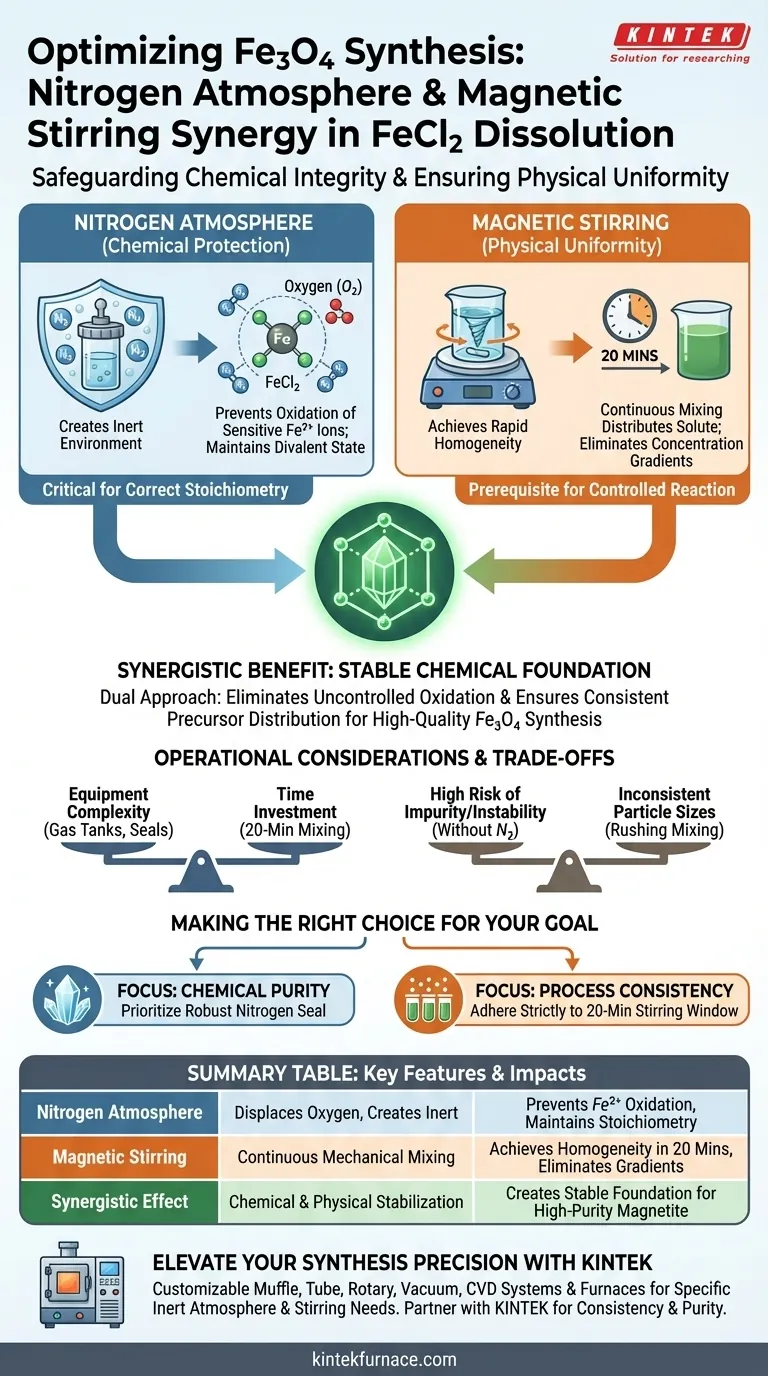

Die synergistische Kombination aus Stickstoffatmosphäre und Magnetrühren schützt die chemische Integrität und gewährleistet gleichzeitig die physikalische Einheitlichkeit während der Auflösungsphase. Stickstoff wirkt als Schutzbarriere, um die Oxidation empfindlicher Eisenionen zu verhindern, während Magnetrühren sicherstellt, dass die Lösung innerhalb von 20 Minuten vollständige Homogenität erreicht.

Durch die gleichzeitige Beseitigung unkontrollierter Oxidation und die Gewährleistung einer gleichmäßigen Vorläuferverteilung schafft dieser duale Ansatz die stabile chemische Grundlage, die für die Synthese von hochwertigem $Fe_3O_4$ erforderlich ist.

Die Rolle der Stickstoffatmosphäre

Schaffung einer inerten Umgebung

Die Hauptfunktion der Einleitung von Stickstoffgas besteht darin, den Sauerstoff der Atmosphäre im Reaktionsgefäß zu verdrängen.

Dies schafft eine inerte Schutzatmosphäre, die speziell dazu dient, die Lösung vor der Umgebungsluft zu schützen.

Schutz von zweiwertigem Eisen

Eisen(II)-chlorid ($FeCl_2$) enthält zweiwertige Eisenionen ($Fe^{2+}$), die hochgradig oxidationsempfindlich sind.

Ohne den Stickstoffschutz würden diese Ionen mit Sauerstoff reagieren und unerwünschte Eisen(III)-Spezies ($Fe^{3+}$) bilden, bevor die beabsichtigte Reaktion beginnt.

Die Aufrechterhaltung des Eisens in seinem zweiwertigen Zustand ist entscheidend für die korrekte Stöchiometrie in den nachfolgenden Syntheseschritten.

Die Auswirkungen des Magnetrührens

Schnelle Homogenität erreichen

Das kontinuierliche Mischen durch einen Magnetrührer verteilt das gelöste Stoff aktiv im Lösungsmittel.

Gemäß etablierten Protokollen ermöglicht diese mechanische Wirkung, dass die Lösung in etwa 20 Minuten einen hohen Homogenitätsgrad erreicht.

Herstellung von Reaktionsstabilität

Eine gleichmäßige Lösung ist die Voraussetzung für eine kontrollierte Reaktion.

Durch die Beseitigung von Konzentrationsgradienten stellt das Magnetrühren sicher, dass die Reaktion, wenn Eisen(III)-Ionen schließlich zugegeben werden, im gesamten Volumen konsistent abläuft.

Betriebliche Überlegungen und Kompromisse

Komplexität der Ausrüstung vs. Reinheit

Die Implementierung eines Stickstoffspülsystems erhöht die Komplexität des experimentellen Aufbaus im Vergleich zum Mischen an der freien Luft.

Es erfordert Gastanks, Regler und ein abgedichtetes Reaktionsgefäß, was die anfängliche Vorbereitungszeit erhöht.

Das Weglassen dieses Schritts birgt jedoch ein hohes Risiko unkontrollierter Oxidation, was das endgültige $Fe_3O_4$-Produkt chemisch unrein oder instabil macht.

Zeitaufwand

Die 20-minütige Mischzeit ist eine notwendige Investition für Konsistenz.

Das Überstürzen dieser Phase oder die Verwendung unzureichender Mischmethoden kann zu unvollständiger Auflösung führen.

Dies führt zu lokalen Reaktionen und inkonsistenten Partikelgrößen im Endmaterial.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Magnetitsynthese zu maximieren, stimmen Sie Ihre Prozesskontrollen auf Ihre Reinheitsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie eine robuste Stickstoffabdichtung, um den zweiwertigen Zustand der Eisenionen strikt aufrechtzuerhalten und eine vorzeitige Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Halten Sie sich strikt an das 20-minütige Magnetrührfenster, um sicherzustellen, dass die Vorläuferlösung vor dem Fortfahren perfekt homogen ist.

Eine stabile, homogene Vorläuferlösung ist der wichtigste Faktor für eine reproduzierbare $Fe_3O_4$-Synthese.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion | Auswirkungen auf die Fe3O4-Synthese |

|---|---|---|

| Stickstoffatmosphäre | Verdrängt Sauerstoff & schafft eine inerte Umgebung | Verhindert $Fe^{2+}$ Oxidation; erhält die Stöchiometrie |

| Magnetrühren | Kontinuierliches mechanisches Mischen | Erreicht Homogenität in 20 Minuten; beseitigt Gradienten |

| Synergistischer Effekt | Chemische & physikalische Stabilisierung | Schafft eine stabile Grundlage für hochreinen Magnetit |

Verbessern Sie Ihre Synthesepräzision mit KINTEK

Hochwertige $Fe_3O_4$-Synthese erfordert absolute Kontrolle über die Umweltvariablen. Bei KINTEK verstehen wir, dass chemische Integrität im Auflösungsstadium beginnt. Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre spezifischen Anforderungen an Inertgasatmosphäre und Rühren zu unterstützen.

Lassen Sie nicht zu, dass unkontrollierte Oxidation Ihre Forschung beeinträchtigt. Arbeiten Sie mit KINTEK zusammen, um die Konsistenz und Reinheit zu sichern, die Ihr Labor verdient. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

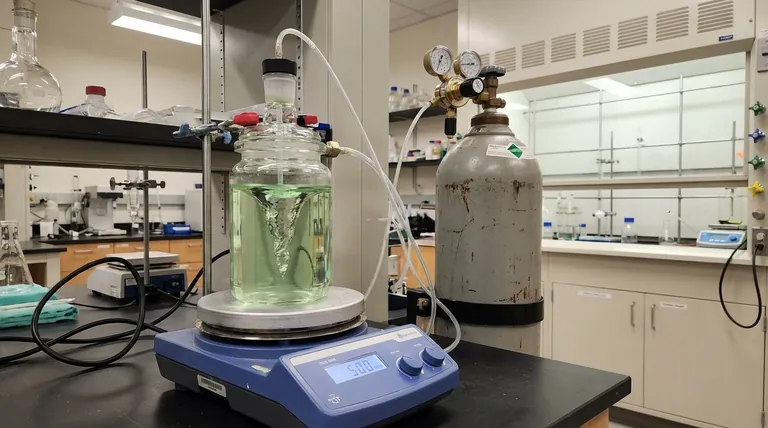

Visuelle Anleitung

Referenzen

- Yingtao Sun, Jianfeng Zhou. Developing and characterizing magnetic nanocomposites for effective metal ion removal in wastewater treatment. DOI: 10.46690/capi.2025.08.03

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist die Funktion eines reinen Graphitblechs in einer Mikrowellen-Hybridheizung? Sicherstellung einer reinen Ni-BN-Beschichtung

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz

- Welche Rolle spielt eine Stabmühle beim Mahlen von Magnesiterz? Optimale Flotation & Reinigung erreichen

- Was sind die prozesstechnischen Vorteile der Verwendung eines Vakuumtrockenschranks zum Trocknen von Adsorbensvorläufern? Gewährleistung chemischer Gleichmäßigkeit

- Welche Rolle spielt ein Laborofen bei der Vorbehandlung von Rohmaterialien? Optimierung der Pulverfließfähigkeit von EBC

- Warum müssen (MnFeNiCo)3O4-Materialien einer sekundären Kalzinierung unterzogen werden? Wichtige Schritte zur Optimierung der FCC-Spinellstruktur

- Wie erleichtert Hochtemperatur-Filtrationsausrüstung die Trennung von Salzschmelzen? Steigern Sie Ihre Rückgewinnungsrate bei der Schlackenbehandlung

- Wie erleichtert metallisches Magnesium die Tiefenreinigung von geschmolzenen Salzen bei 800 °C? Ultra-hohe Reinheit erreichen