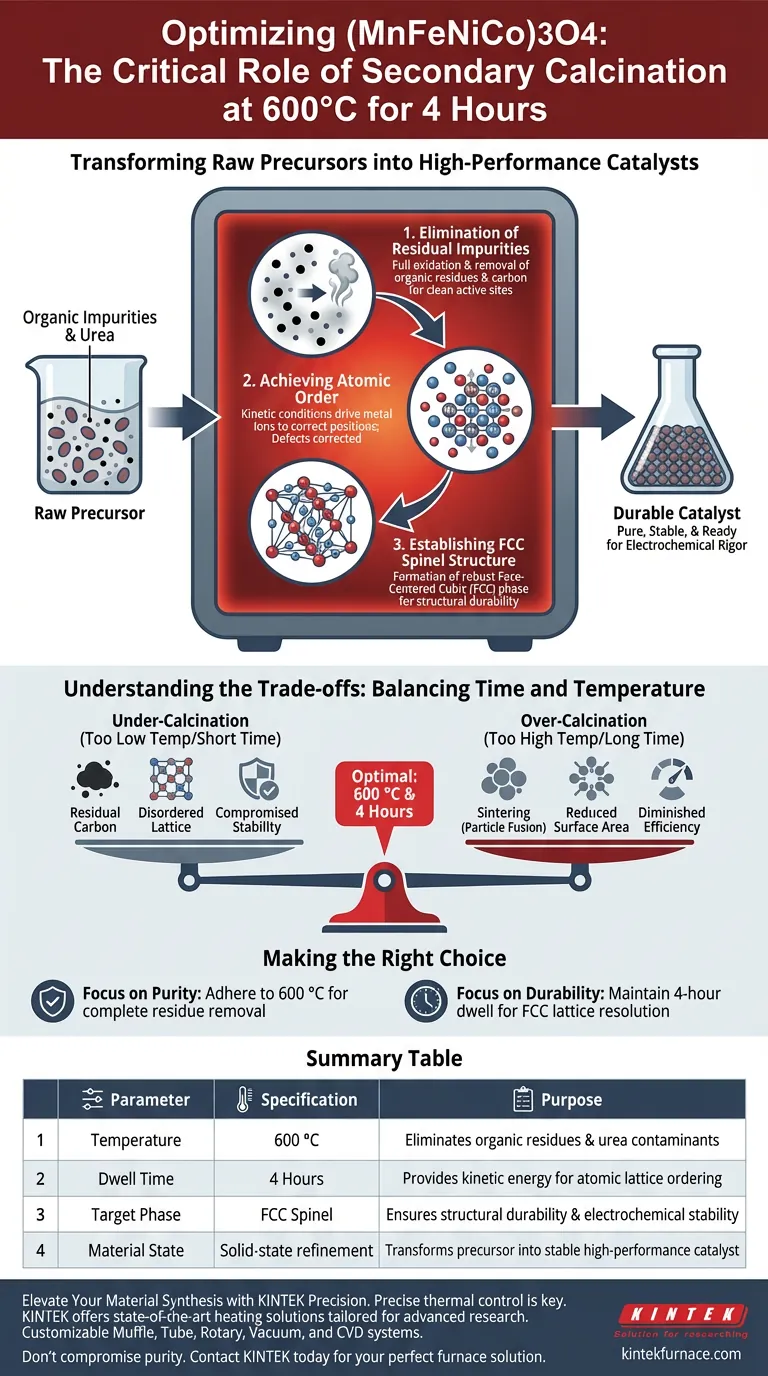

Die sekundäre Kalzinierung dient als entscheidender Finalisierungsschritt bei der Synthese von Hochleistungs-(MnFeNiCo)3O4-Materialien. Diese spezifische thermische Behandlung – durchgeführt bei 600 °C für 4 Stunden – ist erforderlich, um verbleibende organische Verunreinigungen aus der anfänglichen Verbrennung zu entfernen und die atomare Struktur in eine thermodynamisch stabile Konfiguration zu zwingen. Ohne diesen Schritt würde dem Material die für eine effektive Anwendung erforderliche Reinheit und kristalline Ordnung fehlen.

Der Prozess wandelt einen rohen Vorläufer in einen langlebigen Katalysator um, indem er die Bildung einer reinen, kubisch-flächenzentrierten (FCC) Spinellstruktur vorantreibt. Durch die Beseitigung von Verbrennungsrückständen und die Ermöglichung einer vollständigen Gitterordnung stellt diese thermische Behandlung sicher, dass das Material den Strapazen elektrochemischer Prozesse standhält.

Die Mechanik der Materialveredelung

Beseitigung von Restverunreinigungen

Die anfängliche Verbrennungsreaktion zur Herstellung des Vorläufermaterials ist selten zu 100 % effizient. Sie hinterlässt oft organische Rückstände, insbesondere unreagierten Harnstoff oder Kohlenstoff.

Wenn diese Rückstände im Material verbleiben, können sie aktive Zentren blockieren oder Oberflächenreaktionen stören. Die Hochtemperaturumgebung des Ofens stellt sicher, dass diese Verunreinigungen vollständig oxidiert und entfernt werden.

Erreichung der atomaren Ordnung

Die Herstellung eines komplexen Multi-Metalloxids wie (MnFeNiCo)3O4 erfordert eine präzise atomare Anordnung. Die sekundäre Kalzinierung liefert die notwendigen kinetischen Bedingungen, um die Atome innerhalb des Festkörpers zu mobilisieren.

Diese thermische Energie ermöglicht es den Metallionen, sich an ihre korrekten Positionen im Kristallgitter zu bewegen. Dieser Prozess, bekannt als Gitterordnung, korrigiert Defekte, die während der schnellen anfänglichen Synthese entstanden sind.

Etablierung der FCC-Spinellstruktur

Das ultimative Ziel dieser Wärmebehandlung ist die Phasenreinheit. Der Sollwert von 600 °C ist darauf abgestimmt, die Bildung einer stabilen kubisch-flächenzentrierten (FCC) Spinellstruktur zu begünstigen.

Diese spezifische kristalline Phase ist für ihre Robustheit bekannt. Durch das Einrasten der Atome in dieser Konfiguration erhält das Material eine erhebliche strukturelle Haltbarkeit, die verhindert, dass es während rauer elektrochemischer Reaktionen abgebaut wird.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Zeit und Temperatur

Während 600 °C das Ziel für dieses spezifische Material sind, birgt die Abweichung von diesem Parameter Risiken.

Unzureichende Temperatur oder Dauer führt zu einem "untergebackenen" Material. Dies führt zu Restkohlenstoffkontamination und einem ungeordneten Gitter, was die katalytische Aktivität und Stabilität beeinträchtigt.

Das Risiko einer Überkalzinierung

Umgekehrt kann die Überschreitung der notwendigen Temperatur oder Dauer zu Sintern führen.

Wenn das Material zu aggressiv erhitzt wird, können die Partikel miteinander verschmelzen. Dies reduziert die aktive Oberfläche und verringert die Effizienz des Materials trotz seiner hohen Reinheit.

Die richtige Wahl für Ihre Synthese treffen

Um sicherzustellen, dass Sie einen Katalysator erhalten, der sowohl rein als auch mechanisch robust ist, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Reinheit liegt: Halten Sie sich strikt an die Temperaturobergrenze von 600 °C, um die vollständige Oxidation und Entfernung hartnäckiger organischer Rückstände wie unreagiertem Harnstoff zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf langfristiger struktureller Haltbarkeit liegt: Verkürzen Sie nicht die Haltezeit von 4 Stunden, da diese Dauer das notwendige kinetische Fenster für die vollständige Auflösung des Gitters in die stabile FCC-Spinellphase bietet.

Die Präzision Ihrer thermischen Behandlung bestimmt den Unterschied zwischen einem flüchtigen Vorläufer und einem zuverlässigen Hochleistungskatalysator.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Temperatur | 600 °C | Entfernt organische Rückstände & Harnstoffverunreinigungen |

| Haltezeit | 4 Stunden | Liefert kinetische Energie für die atomare Gitterordnung |

| Zielphase | FCC-Spinell | Gewährleistet strukturelle Haltbarkeit & elektrochemische Stabilität |

| Materialzustand | Festkörperveredelung | Wandelt Vorläufer in stabilen Hochleistungskatalysator um |

Verbessern Sie Ihre Materialherstellung mit KINTEK-Präzision

Präzise thermische Kontrolle ist der Unterschied zwischen einem fehlgeschlagenen Vorläufer und einem Hochleistungskatalysator. KINTEK bietet hochmoderne Heizlösungen, die auf die Materialforschung der Spitzenklasse zugeschnitten sind. Mit Unterstützung von F&E und Fertigungsexperten bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen 600 °C-Anforderungen Ihrer (MnFeNiCo)3O4-Kalzinierungsprotokolle zu erfüllen.

Lassen Sie nicht zu, dass Temperaturschwankungen die Reinheit Ihres FCC-Spinells beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um den perfekten Hochtemperatur-Muffelofen für die einzigartigen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist ein hochpräziser Massendurchflussregler für Studien zur Eisenerzreduktion mit Wasserdampf unerlässlich?

- Was ist die Funktion eines industriellen Widerstandsofens beim Magnesiumschmelzen im HPDC? Beherrschen Sie thermische Präzision

- Warum ist ein In-situ-XRD-System mit Hochtemperatur-Ofen für Y-W-N-Keramiken notwendig? Erfassung der Echtzeit-Stabilität

- Warum ist die thermische Zersetzung in einem Hochtemperatur-Ofen für die Entfernung von PVDF notwendig? Effizienz des Batterie-Recyclings steigern

- Was ist der Zweck der Wasserstoff-Vorbehandlung für Ni-Co-dotierte Kohlenstoffnanoröhren? Überlegene Katalysatoraktivierung freischalten

- Was sind die Vorteile einer Hochdruck-Stickstoffumgebung? Geschwindigkeit und Effizienz bei der thermischen Modifizierung von Holz

- Welche Rolle spielt eine Stabmühle beim Mahlen von Magnesiterz? Optimale Flotation & Reinigung erreichen

- Welche Rolle spielt ein Umluftofen bei der Herstellung von DPKB-S? Optimierung der Biokohle-Synthese und Materialreinheit