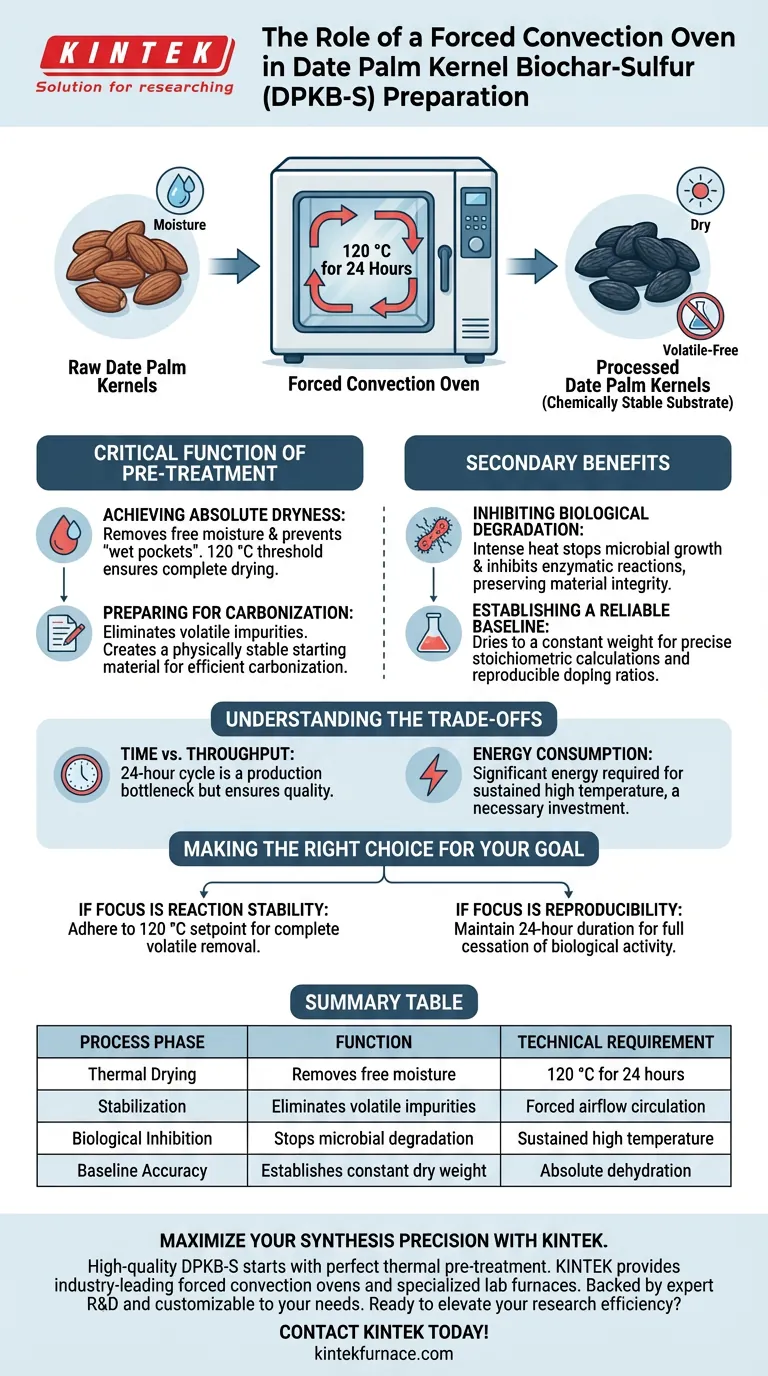

Bei der Synthese von Dattelkern-Biokohle-Schwefel (DPKB-S) fungiert der Umluftofen als grundlegendes Vorbehandlungsinstrument. Seine spezifische Aufgabe besteht darin, gewaschene Dattelkern-Rohmaterialien einer konstanten Temperatur von 120 °C für 24 Stunden auszusetzen. Dieser strenge thermische Zyklus ist darauf ausgelegt, die Biomasse vollständig von Feuchtigkeit und flüchtigen Verunreinigungen zu befreien und so die notwendigen Bedingungen für die nachfolgende chemische Verarbeitung zu schaffen.

Der Umluftofen wandelt rohe, variable Biomasse in ein chemisch stabiles Substrat um. Durch die Entfernung von freier Feuchtigkeit und flüchtigen Verbindungen wird sichergestellt, dass das Material für eine effektive chemische Dehydratisierung und eine hochwertige Karbonisierung vorbereitet ist.

Die entscheidende Funktion der Vorbehandlung

Erreichen absoluter Trockenheit

Das Hauptziel dieser Phase ist die Entfernung von freier Feuchtigkeit aus dem Pflanzengewebe. Während die Standard-Pflanzenanalyse oft niedrigere Temperaturen (z. B. 60 °C oder 105 °C) verwendet, erfordert die Herstellung von DPKB-S einen aggressiveren Schwellenwert von 120 °C.

Der Umluftmechanismus sorgt dafür, dass erwärmte Luft gleichmäßig um die Kerne zirkuliert. Dieser kontinuierliche Luftstrom garantiert, dass jeder Teil der Biomasse die Zieltemperatur erreicht, wodurch "feuchte Stellen" vermieden werden, die spätere Schritte stören könnten.

Vorbereitung auf die Karbonisierung

Der Ofen trocknet das Material nicht nur, er stabilisiert es auch. Durch die frühe Entfernung von Wasser und flüchtigen Verunreinigungen wird sichergestellt, dass die nachfolgenden Schritte der chemischen Dehydratisierung und Karbonisierung nur mit der Biomasse-Struktur selbst reagieren.

Wenn Feuchtigkeit während der Karbonisierung in den Kernen verbleiben würde, würde sie Energie zur Verdampfung verbrauchen und Temperaturschwankungen verursachen. Diese Vorbehandlung schafft ein physikalisch stabiles Ausgangsmaterial, das sicherstellt, dass die nachfolgenden chemischen Reaktionen konsistent und effizient ablaufen.

Sekundäre Vorteile der thermischen Verarbeitung

Hemmung des biologischen Abbaus

Rohe Pflanzenmaterialien sind biologisch aktiv. Die intensive Hitze des Umluftofens stoppt effektiv das Mikrobienwachstum und hemmt enzymatische Reaktionen.

Ohne diese Hemmung könnten die aktiven Bestandteile der Dattelkerne vor Abschluss der Synthese abgebaut werden. Dieser Schritt bewahrt die strukturelle Integrität des Vorläufermaterials.

Schaffung einer zuverlässigen Basislinie

Um Biokohle mit präzisen Dotierungsverhältnissen (wie Schwefel) zu synthetisieren, müssen Sie genau wissen, wie viel Trockenmasse Sie als Ausgangsmaterial haben.

Feuchtigkeitsschwankungen können erhebliche experimentelle Fehler verursachen. Durch das Trocknen des Materials bis zu einem konstanten Gewicht stellt der Ofen ein stabiles Grundgewicht her, das präzise stöchiometrische Berechnungen bei der DPKB-S-Synthese ermöglicht.

Verständnis der Kompromisse

Zeit vs. Durchsatz

Der 24-stündige Trocknungszyklus stellt einen erheblichen Engpass in der Produktionsgeschwindigkeit dar. Während er die Qualität sichert, begrenzt er den Durchsatz des Syntheseprozesses im Vergleich zu Schnelltrocknungstechniken wie der Flash-Trocknung.

Energieverbrauch

Die Aufrechterhaltung eines Umluftofens bei 120 °C für einen ganzen Tag erfordert erhebliche Energie.

Diese hohen Energiekosten sind eine notwendige Investition, um das Scheitern nachgelagerter Prozesse zu verhindern. Bei der Großproduktion ist dieser Schritt jedoch oft das Hauptziel für Effizienzoptimierungen.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von DPKB-S zu gewährleisten, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Reaktionsstabilität liegt: Halten Sie sich strikt an die Temperatureinstellung von 120 °C, um sicherzustellen, dass alle flüchtigen Verunreinigungen, die die Karbonisierung stören könnten, entfernt werden.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Verkürzen Sie nicht die 24-stündige Dauer, da dies die vollständige Einstellung der enzymatischen Aktivität und eine konsistente Trockenmasse garantiert.

Der Umluftofen ist nicht nur ein Trocknungswerkzeug; er ist der Qualitätsgarant für den gesamten Biokohle-Synthese-Workflow.

Zusammenfassungstabelle:

| Prozessphase | Funktion bei der DPKB-S-Herstellung | Technische Anforderung |

|---|---|---|

| Thermische Trocknung | Entfernt freie Feuchtigkeit und verhindert "feuchte Stellen" | 120 °C für 24 Stunden |

| Stabilisierung | Eliminiert flüchtige Verunreinigungen für eine konsistente Karbonisierung | Umluftzirkulation |

| Biologische Hemmung | Stoppt mikrobielle/enzymatische Zersetzung von Pflanzengewebe | Anhaltend hohe Temperatur |

| Genauigkeit der Basislinie | Ermittelt konstantes Trockengewicht für präzise Schwefeldotierung | Absolute Dehydratisierung |

Maximieren Sie Ihre Synthesepräzision mit KINTEK

Hochwertige Dattelkern-Biokohle-Schwefel beginnt mit einer perfekten thermischen Vorbehandlung. KINTEK bietet branchenführende Umluftöfen und spezialisierte Laboröfen, die die für die Biomasseverarbeitung erforderliche strenge Temperaturstabilität aufrechterhalten.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie an Biokohle-Forschung oder an der Karbonisierung fortschrittlicher Materialien arbeiten, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Forschungseffizienz zu steigern? Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihren Workflow zu finden!

Visuelle Anleitung

Referenzen

- Marwa R. Elkatory, Ahmed El Nemr. Fabrication of date palm kernel biochar-sulfur (DPKB-S) for super adsorption of methylene blue dye from water. DOI: 10.1038/s41598-024-56939-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Wie wird die Temperatur in Laboröfen geregelt? Präzise Steuerung für zuverlässige Ergebnisse meistern

- Welche langfristigen Überlegungen sind bei der Auswahl eines Ofens wichtig? Sicherstellung kostengünstiger, konformer Abläufe

- Welche Rolle spielt ein dediziertes Bias-Netzteil bei der Niederdruck-Plasmanitrierung? Steuerung der Ionenbeschleunigung meistern

- Was sind die Ausrüstungsanforderungen für THM im Vergleich zu Bridgman? Erreichen Sie ultra-stabile CZT-Kristallzüchtung

- Was sind die Nachteile großer Industrieöfen? Vermeiden Sie kostspielige Ineffizienzen und steigern Sie die Produktivität

- Warum wird für die Pyrolyse von Ölschlamm eine Hilfsgasversorgung benötigt? Gewährleistung eines stabilen thermischen Gleichgewichts

- Wie beeinflusst ein Zinkoxid (ZnO)-Katalysator die PET-Pyrolyse? Optimieren Sie Ausbeuten & Effizienz

- Welche Rolle spielt Helium bei der Synthese von Nanopartikeln? Präzision durch Kondensation in Inertgasen freischalten