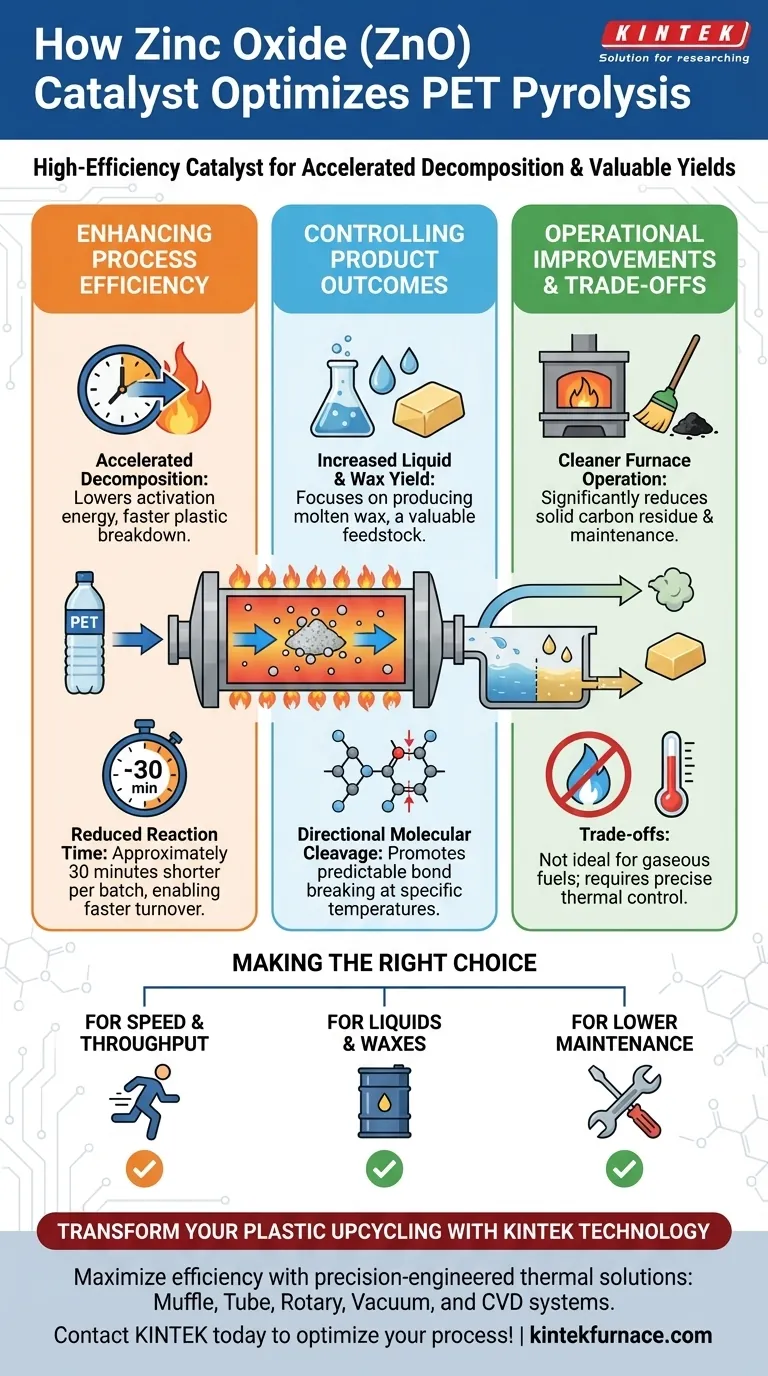

Zinkoxid (ZnO) wirkt als hocheffizienter Katalysator, der den thermischen Abbau von Polyethylenterephthalat (PET) grundlegend verändert. Es beschleunigt den Zersetzungsprozess, verkürzt die Reaktionszeiten erheblich und verschiebt die Verteilung der Endprodukte hin zu wertvollen Flüssigkeiten und Wachsen, während feste Abfälle minimiert werden.

Zinkoxid beschleunigt nicht nur Reaktionen; es fördert die "gerichtete molekulare Spaltung", die es den Betreibern ermöglicht, spezifische Produktmorphologien wie geschmolzenes Wachs anzusteuern und gleichzeitig die Ofenwartung durch Begrenzung von Kohlenstoffrückständen drastisch zu reduzieren.

Verbesserung der Prozesseffizienz

Beschleunigte Zersetzungsrate

ZnO erhöht signifikant die Rate, mit der Kunststoffpolymere abgebaut werden. Durch die Senkung der Aktivierungsenergie, die für die Pyrolyse erforderlich ist, können die PET-Ketten leichter gespalten werden.

Reduzierung der Reaktionszeit

Die Anwesenheit von ZnO hat messbare Auswirkungen auf den operativen Durchsatz. Es kann die gesamte Reaktionszeit um ungefähr 30 Minuten verkürzen, was eine schnellere Chargenrotation ermöglicht.

Verbesserte Heizleistung

Über die chemische Kinetik hinaus verbessert ZnO die Gesamteffizienz der Wärmeübertragung im System. Dies stellt sicher, dass die thermische Energie beim Abbau der Polymermatrix effektiver genutzt wird.

Kontrolle der Produktergebnisse

Gerichtete molekulare Spaltung

Im Gegensatz zur nicht-katalytischen Pyrolyse, die chaotisch sein kann, fördert ZnO die gerichtete Spaltung. Das bedeutet, dass die molekularen Bindungen bei bestimmten Temperaturen in einem vorhersagbareren Muster brechen.

Erhöhte Ausbeute an Flüssigkeiten und Wachsen

Dieser Katalysator ist besonders wirksam zur Maximierung von Flüssigkeitsausbeuten oder zur Modifizierung der Produktmorphologie. Er ist besonders dafür bekannt, geschmolzenes Wachs zu erzeugen, einen wertvollen Rohstoff für verschiedene industrielle Anwendungen.

Betriebliche Verbesserungen

Reduzierung von Feststoffrückständen

Einer der praktischsten Vorteile der Verwendung von ZnO ist die Reduzierung von festen Abfällen. Der Katalysator senkt effektiv die Menge an festen Kohlenstoffrückständen, die nach Abschluss des Prozesses im Ofen verbleiben.

Säuberer Ofenbetrieb

Durch die Minimierung der Verkohlung trägt ZnO dazu bei, eine sauberere Reaktorumgebung aufrechtzuerhalten. Dies korreliert direkt mit reduzierten Ausfallzeiten für Reinigung und Wartung.

Verständnis der betrieblichen Kompromisse

Grenzen der Produktspezifität

Die "gerichtete" Natur von ZnO ist ein zweischneidiges Schwert. Da es spezifische Morphologien wie geschmolzenes Wachs oder Flüssigkeit fördert, ist es möglicherweise nicht geeignet, wenn Ihr Hauptziel die Maximierung der gasförmigen Brennstoffproduktion ist.

Thermische Abhängigkeit

Die Wirksamkeit von ZnO bei der Förderung der gerichteten Spaltung ist an spezifische Temperaturen gebunden. Die Betreiber müssen eine präzise thermische Kontrolle aufrechterhalten, um sicherzustellen, dass der Katalysator den gewünschten molekularen Abbau auslöst und nicht zu unvollständiger Zersetzung führt.

Die richtige Wahl für Ihre Ziele treffen

Um festzustellen, ob Zinkoxid der richtige Katalysator für Ihr PET-Pyrolyse-Setup ist, berücksichtigen Sie Ihre spezifischen Produktionsziele:

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: Die Verwendung von ZnO wird dringend empfohlen, um die etwa 30-minütige Reduzierung der Reaktionszeit pro Charge zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Produktmorphologie liegt: Wählen Sie ZnO, wenn Sie gezielt Flüssigkeiten oder geschmolzene Wachse anstelle von gasförmigen Brennstoffen produzieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Wartung der Ausrüstung liegt: Setzen Sie ZnO ein, um feste Kohlenstoffrückstände erheblich zu reduzieren und die Häufigkeit der Ofenreinigung zu minimieren.

Durch die Integration von Zinkoxid gehen Sie von der einfachen Abfallzerstörung zu einem gezielten, effizienten chemischen Rückgewinnungsprozess über.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von ZnO auf die PET-Pyrolyse |

|---|---|

| Zersetzungsgeschwindigkeit | Signifikant beschleunigt durch niedrigere Aktivierungsenergie |

| Reaktionszeit | Reduziert um ca. 30 Minuten pro Charge |

| Hauptprodukt | Hochwertige flüssige Öle und geschmolzene Wachse |

| Feststoffrückstände | Minimale Kohlenstoffverkokung; saubererer Ofenbetrieb |

| Molekulare Kontrolle | Gerichtete Spaltung für vorhersagbare Ergebnisse |

Verwandeln Sie Ihr Kunststoff-Upcycling mit KINTEK-Technologie

Maximieren Sie die Effizienz und Produktqualität Ihrer PET-Pyrolyse mit präzisionsgefertigten thermischen Lösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen katalytischen Anforderungen zu erfüllen.

Ob Sie geschmolzenes Wachs produzieren oder Kohlenstoffrückstände minimieren möchten, unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität und Kontrolle, die für die fortschrittliche Zinkoxidkatalyse erforderlich sind. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu besprechen, und lassen Sie unsere Experten Ihnen helfen, Ihren chemischen Rückgewinnungsprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie wirken Heizgeräte und alkalische Imprägniertanks bei der Aktivierung von Biokohle für maximale Adsorption zusammen?

- Welche Rolle spielen Elektroöfen bei der direkten Eisenerzreduktion? Stromversorgung der Zukunft der grünen Metallurgie

- Was ist die Funktion eines Teflon-ausgekleideten Autoklaven bei der Synthese von CuO-Nanopartikeln? Erzielen Sie präzise Laborergebnisse

- Was sind die Hauptanwendungen von Vakuumkammern? Präzision in Forschung und Fertigung freisetzen

- Warum wird eine Vibrationsmühle für die Ultrafeinvermahlung bei der Probenvorbereitung von Magnesit für Zeta-Potential-Tests verwendet?

- Warum wird ein hochpräziser Hochtemperatur-Ofen für mechanische Prüfungen benötigt? Sichere zuverlässige Materialdaten

- Was sind die Hauptmerkmale von Öfen, die beim 3D-Druck-Sintern verwendet werden? Präzises Sintern für hochwertige Teile erreichen

- Was ist der Zweck der Verwendung eines Rotationsverdampfers oder eines Vakuumtrockenschranks? Erhaltung der SiC-Pulverqualität nach dem Mahlen