Im Kern zeichnen sich Öfen, die für das 3D-Druck-Sintern konzipiert sind, durch einige entscheidende Fähigkeiten aus. Dies sind keine einfachen Öfen, sondern hochentwickelte Systeme, die für eine präzise thermische und atmosphärische Kontrolle gebaut wurden. Ihre primären Merkmale umfassen die Fähigkeit, gleichmäßige hohe Temperaturen aufrechtzuerhalten, eine spezifische Atmosphäre (wie ein Vakuum oder Inertgas) zu erzeugen und sicher und effizient zu arbeiten, um dichte, hochwertige Metall- oder Keramikteile herzustellen.

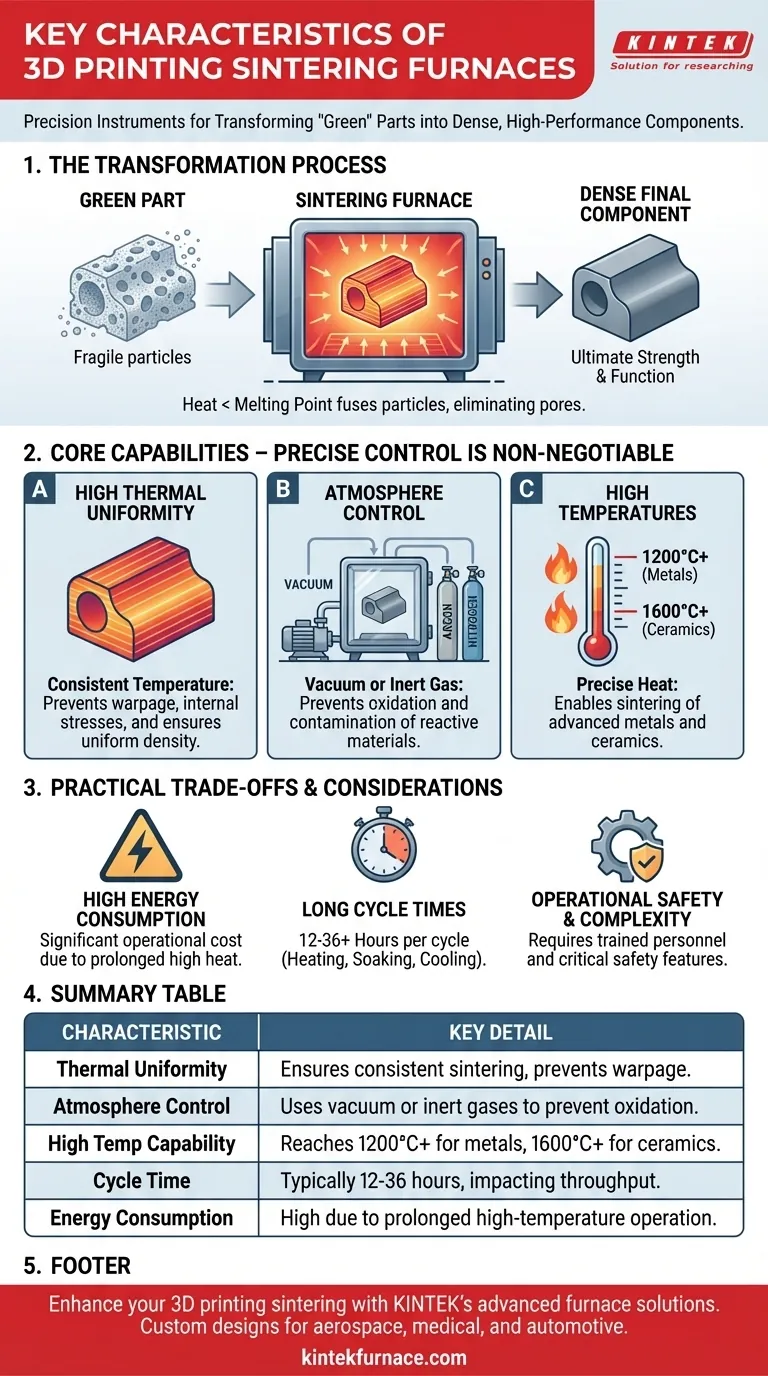

Ein Sinterofen ist ein Präzisionsinstrument, das entwickelt wurde, um ein zentrales Problem zu lösen: die Umwandlung eines zerbrechlichen, porösen, im 3D-Druck hergestellten "Grünlings" in ein dichtes, hochleistungsfähiges Endbauteil. Jedes Schlüsselmerkmal dient dazu, Wärme und Chemie mit extremer Genauigkeit zu steuern, denn diese Transformation ist es, bei der ein gedrucktes Objekt seine ultimative Festigkeit und Funktion erhält.

Warum präzise Umweltkontrolle unerlässlich ist

Der Erfolg des Sinterns hängt von der Schaffung einer perfekten, reproduzierbaren Umgebung ab. Schon kleine Abweichungen können zu Ausschuss führen, was eine präzise Kontrolle zum wichtigsten Aspekt eines Sinterofens macht.

Erreichen hoher thermischer Gleichmäßigkeit

Eine konstante Temperatur über das gesamte Bauteil ist entscheidend. Thermische Gleichmäßigkeit gewährleistet, dass alle Bereiche des Bauteils mit der gleichen Geschwindigkeit sintern.

Ohne sie riskieren Sie innere Spannungen, Verzug und eine inkonsistente Dichte. Dies führt zu Teilen, die die mechanischen Spezifikationen nicht erfüllen.

Die Rolle der Atmosphärenkontrolle

Das Sintern findet bei extrem hohen Temperaturen statt, wo Materialien wie Metallpulver sehr reaktiv auf Sauerstoff reagieren. Atmosphärenkontrolle ist unerlässlich, um Oxidation und Kontamination zu verhindern.

Öfen erreichen dies auf zwei primäre Arten: indem sie ein Vakuum erzeugen, um Luft zu entfernen, oder indem sie die Kammer mit einem Inertgas wie Argon oder Stickstoff fluten. Dies schützt die Integrität des Materials und stellt sicher, dass das Endteil die gewünschten chemischen und mechanischen Eigenschaften aufweist.

Erreichen hoher Temperaturen für fortschrittliche Materialien

Verschiedene Materialien erfordern unterschiedliche Sintertemperaturen. Edelstähle können bei etwa 1200 °C sintern, während fortschrittliche Keramiken Temperaturen von weit über 1600 °C benötigen können.

Ein Schlüsselmerkmal eines Sinterofens ist seine Fähigkeit, die für die spezifischen Metall- oder Keramikpulver, die in Branchen wie Luft- und Raumfahrt, Medizin und Automobil verwendet werden, benötigten hohen Temperaturen sicher und konsistent zu erreichen.

Vom zerbrechlichen Pulver zum funktionsfähigen Teil

Ein Sinterofen ist der letzte, entscheidende Schritt in vielen pulverbasierten 3D-Druck-Workflows. Hier wird das gedruckte Objekt zu einem funktionsfähigen Bauteil.

Der Sinterprozess im Kontext

Sintern ist ein Prozess, bei dem verdichtetes Pulver auf eine Temperatur knapp unterhalb seines Schmelzpunkts erhitzt wird. Bei dieser Temperatur verschmelzen die Partikel miteinander, eliminieren die Poren zwischen ihnen und bilden ein festes, dichtes Objekt.

Bei 3D-Druck-Workflows wie dem Binder-Jetting ist das anfänglich gedruckte Teil (der "Grünling") spröde. Der Sinterofen liefert die notwendige Wärmebehandlung, um ihm seine endgültige Festigkeit zu verleihen.

Ermöglichen der Herstellung kritischer Komponenten

Die Präzision eines Sinterofens ermöglicht die Herstellung komplexer, hochfester Teile für anspruchsvolle Anwendungen.

Dazu gehört die Herstellung verschleißfester Keramikkomponenten oder dichter, isotroper Metallteile für medizinische Implantate, Luft- und Raumfahrtklammern und Automobilmotorkomponenten.

Die praktischen Kompromisse verstehen

Obwohl unerlässlich, birgt die Integration eines Sinterofens in einen Workflow wichtige Überlegungen hinsichtlich Kosten, Zeit und Sicherheit.

Hoher Energieverbrauch

Das Erreichen und Halten von Temperaturen über 1200 °C über viele Stunden ist ein energieintensiver Prozess. Die Betriebskosten, hauptsächlich Strom und Prozessgase, sind ein signifikanter Faktor bei den Gesamtkosten pro Teil.

Lange Zykluszeiten

Ein vollständiger Sinterzyklus umfasst das Erhitzen, das Halten bei einer bestimmten Temperatur und das Abkühlen. Dieser gesamte Prozess kann zwischen 12 und 36 Stunden oder sogar länger dauern. Diese Zykluszeit ist ein primärer Engpass, der die Gesamtproduktionsleistung direkt beeinflusst.

Betriebssicherheit und Komplexität

Dies sind leistungsstarke Industriemaschinen. Wesentliche Sicherheitsmerkmale wie Übertemperaturschutz, Notabschaltmechanismen und klare Alarme sind nicht optional. Der Betrieb dieser Öfen erfordert geschultes Personal, das die Risiken im Zusammenhang mit hohen Temperaturen und kontrollierten Atmosphären versteht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihren spezifischen Fertigungszielen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Materialentwicklung liegt: Priorisieren Sie einen Ofen mit maximaler Flexibilität, der einen großen Temperaturbereich und Optionen für verschiedene Prozessgase bietet, um neue Materialien zu testen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Betonen Sie Effizienz, Zuverlässigkeit und Funktionen, die den Durchsatz maximieren, wie z. B. schnellere Kühlzyklen oder die Integration von Automatisierung.

- Wenn Ihr Hauptaugenmerk auf Standard-Metallteilen (z. B. Stahl) liegt: Wählen Sie einen robusten Ofen mit einer bewährten Erfolgsbilanz für Ihr spezifisches Material, da extreme Temperaturfähigkeiten unnötig sein und Kosten verursachen können.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, seine Präzisionstechnik den Leistungsanforderungen Ihres Endteils anzupassen.

Zusammenfassungstabelle:

| Merkmal | Wichtige Details |

|---|---|

| Thermische Gleichmäßigkeit | Gewährleistet konsistentes Sintern, verhindert Verzug und innere Spannungen |

| Atmosphärenkontrolle | Verwendet Vakuum oder Inertgase (z. B. Argon, Stickstoff) zur Verhinderung von Oxidation |

| Hochtemperaturfähigkeit | Erreicht 1200°C+ für Metalle und 1600°C+ für Keramiken |

| Sicherheitsmerkmale | Umfasst Übertemperaturschutz und Notabschaltungen |

| Zykluszeit | Typischerweise 12-36 Stunden, beeinflusst den Produktionsdurchsatz |

| Energieverbrauch | Hoch aufgrund des langen Hochtemperaturbetriebs |

Bereit, Ihren 3D-Druck-Sinterprozess zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Branchen wie Luft- und Raumfahrt, Medizin und Automobil zugeschnitten sind. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an. Mit starken tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen und Produktionsanforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen eine überragende Leistung und Effizienz für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision