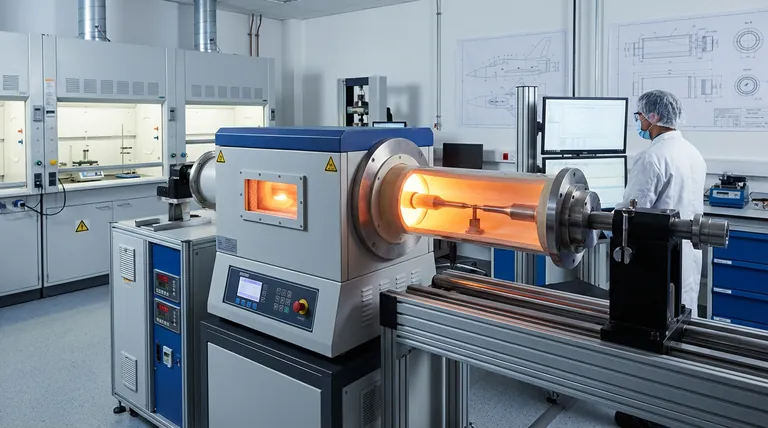

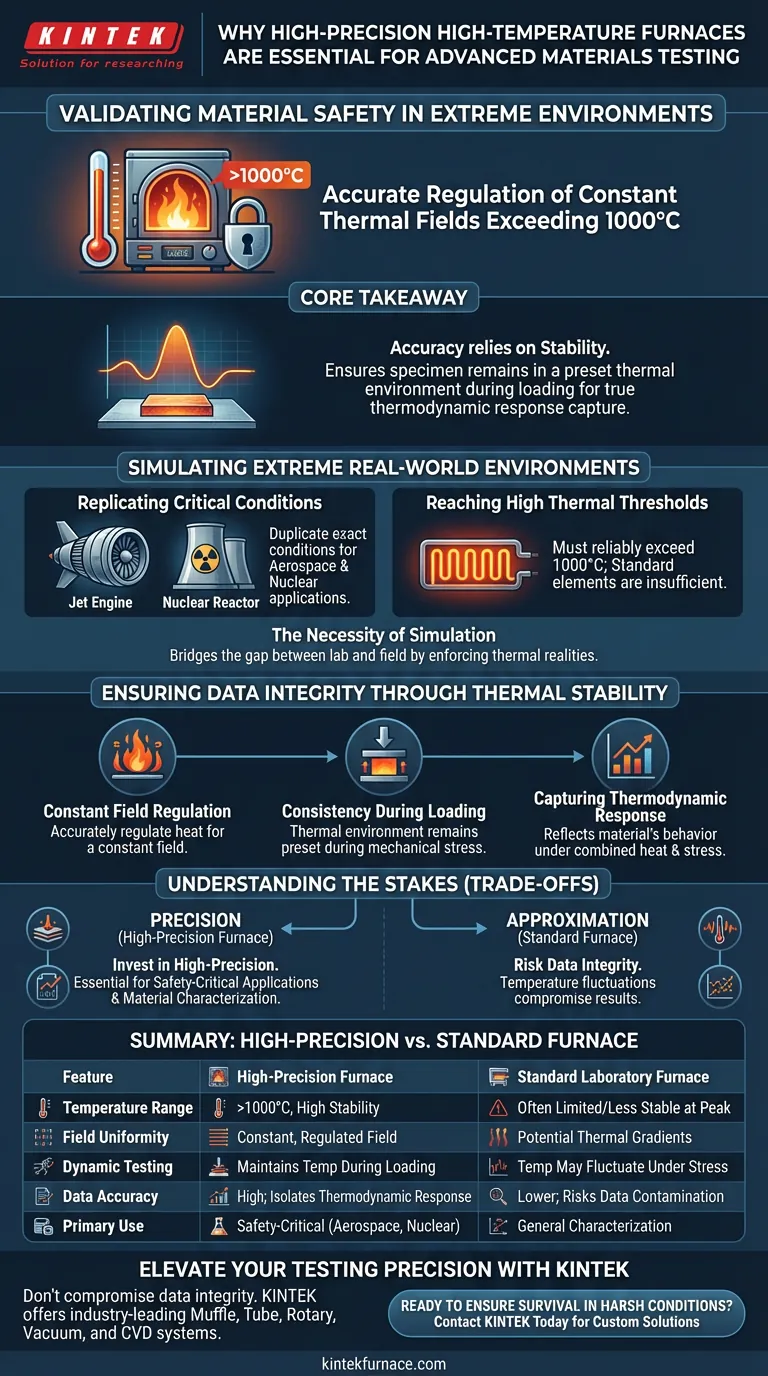

Hochpräzise Hochtemperatur-Öfen werden benötigt, um die Sicherheit von Materialien in extremen Umgebungen zu validieren. Diese Spezialöfen tun mehr als nur eine Probe zu erhitzen; sie erzeugen und regulieren rigoros ein konstantes thermisches Feld, das oft 1000 °C übersteigt. Diese präzise Kontrolle ist der einzige Weg, um sicherzustellen, dass die Ergebnisse mechanischer Prüfungen genau widerspiegeln, wie sich ein Material in kritischen Maschinen wie Strahltriebwerken oder Kernreaktoren verhalten wird.

Kernbotschaft: Die Genauigkeit mechanischer Prüfungen beruht auf Stabilität. Ein hochpräziser Ofen stellt sicher, dass die Materialprobe während des gesamten Belastungsprozesses in einer "voreingestellten" thermischen Umgebung verbleibt, was es Ingenieuren ermöglicht, die tatsächliche thermodynamische Reaktion des Materials unter realen Belastungen zu erfassen.

Simulation extremer realer Umgebungen

Nachbildung kritischer Bedingungen

Fortschrittliche Materialien werden oft in unversöhnlichen Umgebungen eingesetzt. Um ein Material für den Einsatz in einem Strahltriebwerk oder einem Kernreaktor zu validieren, muss die Prüfeinrichtung diese genauen Bedingungen nachbilden.

Erreichen hoher thermischer Schwellenwerte

Standard-Heizelemente sind für diese Anwendungen nicht ausreichend. Der Ofen muss in der Lage sein, ein Hochtemperaturfeld bereitzustellen, das zuverlässig 1000 °C übersteigt.

Die Notwendigkeit der Simulation

Ohne diese Fähigkeit sind Tests lediglich theoretisch. Der Ofen schlägt die Brücke zwischen Labor und Feld, indem er die thermischen Realitäten, denen das Material im Einsatz ausgesetzt sein wird, strikt durchsetzt.

Gewährleistung der Datenintegrität durch thermische Stabilität

Konstante Feldregelung

Eine Probe zu erhitzen ist einfach; sie auf einer präzisen Temperatur zu halten, ist schwierig. Die Kernfunktion dieser Öfen besteht darin, die Wärme genau zu regulieren, um ein konstantes Feld aufrechtzuerhalten.

Konsistenz während der Belastung

Mechanische Prüfungen beinhalten das Anwenden von physikalischem Stress (Last) auf eine Probe. Der Ofen stellt sicher, dass die thermische Umgebung voreingestellt und unverändert bleibt, auch wenn sich das Material unter dieser Last verformt.

Erfassung der thermodynamischen Reaktion

Materialien verhalten sich unterschiedlich, wenn Wärme und physikalischer Stress interagieren. Eine hochpräzise Temperaturregelung ermöglicht eine genaue Wiedergabe der thermodynamischen Reaktion des Materials und stellt sicher, dass die gesammelten Daten für technische Entscheidungen gültig sind.

Verständnis der Einsätze (Kompromisse)

Präzision vs. Annäherung

Die Verwendung einer Heizquelle mit geringerer Präzision kann Ressourcen sparen, beeinträchtigt jedoch die Datenintegrität. Wenn die Temperatur während der Belastung schwankt, können Sie nicht zwischen mechanischem Versagen und thermischem Versagen unterscheiden.

Die Kosten der Genauigkeit

Das Erreichen von Temperaturen von über 1000 °C mit enger Regelung erfordert eine ausgeklügelte Infrastruktur. Für sicherheitskritische Anwendungen sind die "Kosten" schlechter Daten jedoch weitaus höher als die Investition in hochpräzise Geräte.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Ihr Prüfprotokoll dieses Maß an Präzision erfordert, berücksichtigen Sie den Endzweck Ihres Materials.

- Wenn Ihr Hauptaugenmerk auf sicherheitskritischen Anwendungen liegt (z. B. Luft- und Raumfahrt, Kerntechnik): Sie müssen hochpräzise Öfen verwenden, um zu gewährleisten, dass das Material den spezifischen thermodynamischen Belastungen der Betriebsumgebung standhält.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Sie benötigen die strenge Regelungsfähigkeit, um Variablen zu isolieren und sicherzustellen, dass beobachtete Änderungen auf die Eigenschaften des Materials und nicht auf Temperaturschwankungen zurückzuführen sind.

Präzise Temperaturregelung ist die grundlegende Voraussetzung, um Rohdaten in zuverlässiges technisches Vertrauen zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Hochpräziser Ofen | Standard-Laborofen |

|---|---|---|

| Temperaturbereich | >1000 °C mit hoher Stabilität | Oft begrenzt oder bei Spitzenwerten weniger stabil |

| Feldgleichmäßigkeit | Konstantes, reguliertes thermisches Feld | Möglichkeit von Temperaturgradienten |

| Dynamische Prüfung | Hält die Temperatur während der mechanischen Belastung aufrecht | Temperatur kann unter Belastung schwanken |

| Daten genauigkeit | Hoch; isoliert thermodynamische Reaktion | Niedriger; Risiko der Datenkontamination |

| Hauptanwendung | Sicherheitskritisch (Luft- und Raumfahrt, Kerntechnik) | Allgemeine Materialcharakterisierung |

Verbessern Sie Ihre Prüfpräzision mit KINTEK

Kompromittieren Sie nicht Ihre Datenintegrität mit inkonsistenten thermischen Umgebungen. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten mechanischen Prüfanforderungen entwickelt wurden. Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen thermodynamischen Simulationsanforderungen zu erfüllen.

Sind Sie bereit, sicherzustellen, dass Ihre Materialien den härtesten Bedingungen der Welt standhalten?

Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Priyanka Gupta, Raghad Ahmed Hussien. RETRACTED: High-Temperature Mechanical Characterization of Materials for Extreme Environments. DOI: 10.1051/e3sconf/202450501006

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wirkt sich ein hochpräzises Temperaturregelsystem auf hoch-entropische Materialien aus? Entfesseln Sie die Materialleistung

- Was ist die Funktion eines Umlufttrockenschranks bei der SiOC-Beschichtungsumwandlung? Gewährleistung einer makellosen Lösungsmittelentfernung

- Welche Rolle spielt ein elektrischer Umlufttrockenschrank bei der Vorbehandlung von SBD? Optimieren Sie Ihre Biomasseforschung

- Warum muss roher Kaolin für den DLP-3D-Druck wärmebehandelt werden? Viskositätskontrolle für präzisen Druck

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks? Maximierung der Arzneimittelbeladung & Erhaltung von mesoporösen Silikananopartikeln

- Was ist die Funktion eines Inertgasversorgungssystems bei der Pyrolyse von Schwarzlauge? Präzise atmosphärische Kontrolle erreichen

- Was ist der Hauptzweck des Verschließens der Reaktionsflasche bei 80 °C für die RMF-Synthese? Gewährleistung einer optimalen Polykondensation

- Warum ist Vakuum-Gefriertrocknung für FeNC/MXen-Katalysatoren notwendig? Erhaltung der 2D-Architektur für Spitzenleistung