Die Hauptfunktion eines Umlufttrockenschranks bei der SiOC-Beschichtungsumwandlung besteht darin, die kontrollierte, gleichmäßige Verdampfung von Lösungsmitteln zu ermöglichen. Durch die Aufrechterhaltung einer konstanten Temperatur (typischerweise 80 °C) mit aktiver Heißluftzirkulation entfernt der Ofen flüchtige Gemische wie Butanol und Xylol, ohne einen thermischen Schock zu verursachen. Dies schafft einen stabilen Vorläuferzustand, der für eine erfolgreiche Keramisierung unerlässlich ist.

Kernbotschaft Diese Vortrocknungsphase dient nicht nur der Entfernung von Flüssigkeit; sie ist ein Prozess zur strukturellen Stabilisierung. Sie verhindert die Bildung einer Oberflächen-"Haut", die Dämpfe einschließt, und beseitigt so Defekte wie Blasen und Nadelstiche, um eine dichte, gleichmäßige Beschichtung vor der Hochtemperaturbehandlung zu gewährleisten.

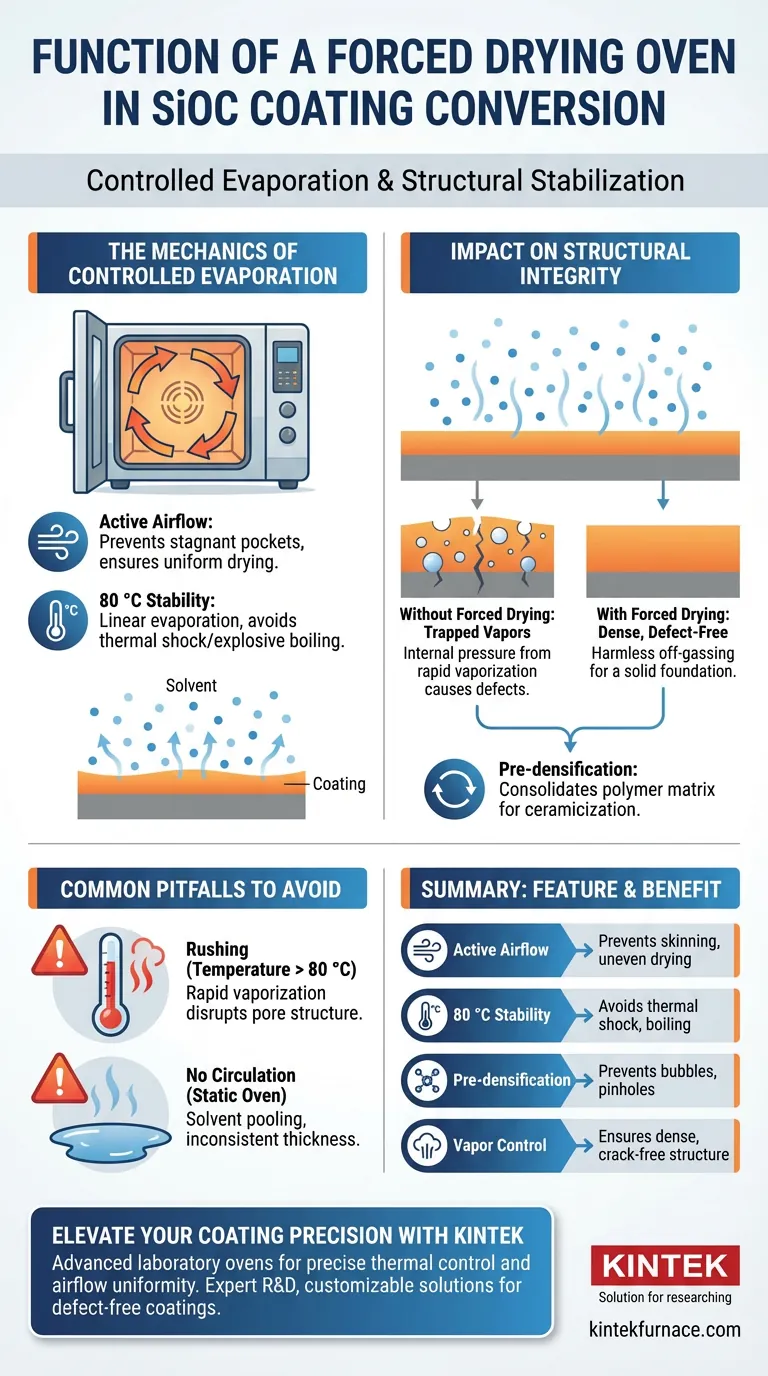

Die Mechanik der kontrollierten Verdampfung

Um die Notwendigkeit dieser Ausrüstung zu verstehen, muss man betrachten, wie sich Lösungsmittel in der Beschichtungsmatrix während des Übergangs von flüssig zu fest verhalten.

Regulierung von Temperatur und Luftstrom

Der "erzwungene" Aspekt des Ofens schafft eine dynamische Umgebung, in der ständig Heißluft zirkuliert.

Dies verhindert die Bildung von stehenden Luftblasen oder Temperaturgradienten, die zu ungleichmäßigem Trocknen führen könnten.

Durch die Aufrechterhaltung der Umgebung bei moderaten 80 °C sorgt das System dafür, dass die Lösungsmittel linear verdampfen und nicht explosiv auskochen.

Verhinderung von Oberflächenhautbildung

Eine häufige Fehlerursache bei der Beschichtungsumwandlung ist die "Hautbildung", bei der die Oberfläche trocknet und aushärtet, während das Innere flüssig bleibt.

Die erzwungene Luftzirkulation stellt sicher, dass der Lösungsmittelkonzentrationsgradient effektiv gesteuert wird und die Oberfläche porös genug bleibt, damit innere Lösungsmittel entweichen können.

Dies verhindert, dass die äußere Schicht vorzeitig versiegelt wird, was für die Aufrechterhaltung der geometrischen Integrität der Beschichtung von entscheidender Bedeutung ist.

Auswirkungen auf die strukturelle Integrität

Die Qualität des endgültigen keramischen Materials wird weitgehend dadurch bestimmt, wie effektiv die Vorläuferbeschichtung in dieser Niedertemperaturphase konsolidiert wird.

Entfernung eingeschlossener Dämpfe

Wenn Lösungsmittel wie Butanol und Xylol nicht schonend entfernt werden, bleiben sie im Polymernetzwerk eingeschlossen.

Wenn das Material später höheren Temperaturen ausgesetzt wird, verdampfen diese eingeschlossenen Taschen schnell und erzeugen inneren Druck.

Die Umlufttrocknung mildert dies, indem sie es diesen flüchtigen Stoffen ermöglicht, harmlos auszugasen und die Bildung von Blasen oder geplatzten Nadelstichen zu verhindern.

Vorbereitung auf die Hochtemperatur-Keramisierung

Das ultimative Ziel des Prozesses ist die Vorbereitung der SiOC-Beschichtung für die Wärmebehandlung bei über 450 °C.

Der Trockenschrank schafft eine dichte, defektfreie strukturelle Grundlage.

Ohne diese Vortrocknung würde die rigorose thermische Ausdehnung und Kontraktion der Keramisierungsphase wahrscheinlich dazu führen, dass die Beschichtung reißt oder sich ablöst.

Häufig zu vermeidende Fallstricke

Obwohl das Konzept des Trocknens einfach ist, erfordert die Ausführung Präzision. Das Verständnis der Kompromisse in dieser Phase ist für die Prozesskontrolle unerlässlich.

Das Risiko der Eile

Der Versuch, diese Phase zu beschleunigen, indem die Temperatur deutlich über 80 °C erhöht wird, ist ein häufiger Fehler.

Höhere Temperaturen können Lösungsmittel schneller entfernen, erhöhen aber das Risiko einer schnellen Verdampfung, die die Porenstruktur der Beschichtung stört.

Die Notwendigkeit der Zirkulation

Die Verwendung eines statischen Ofens (ohne Umluft) führt oft zu "Lösungsmittelansammlungen" in der Atmosphäre um die Probe.

Dies erzeugt eine hohe lokale Luftfeuchtigkeit von Lösungsmitteldämpfen, verlangsamt den Trocknungsprozess unvorhersehbar und führt zu einer inkonsistenten Beschichtungsdicke.

Optimierung Ihres Umwandlungsprozesses

Die von Ihnen gewählten spezifischen Parameter sollten mit den kritischen Qualitätsmetriken Ihrer Endanwendung übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenästhetik liegt: Priorisieren Sie die Konsistenz des Luftstroms, um Hautbildung zu verhindern; ungleichmäßiges Trocknen ist die Hauptursache für sichtbare Oberflächenunregelmäßigkeiten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Dichte liegt: Stellen Sie sicher, dass die Trocknungsdauer ausreicht, um *alle* Lösungsmittelspuren zu entfernen, bevor Sie zur Stufe >450 °C übergehen, um die Bildung innerer Hohlräume zu verhindern.

Der Umlufttrockenschrank fungiert als Qualitätsgatekeeper und stellt sicher, dass der chemische Vorläufer physikalisch stabil genug ist, um die thermische Belastung bei der Umwandlung in eine Keramik zu überstehen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der SiOC-Umwandlung | Nutzen für die Beschichtungsqualität |

|---|---|---|

| Aktiver Luftstrom | Beseitigt stehende Lösungsmittelansammlungen | Verhindert Oberflächenhautbildung und ungleichmäßiges Trocknen |

| 80 °C Stabilität | Lineare Verdampfung von Butanol/Xylol | Vermeidet thermischen Schock und explosives Sieden |

| Vortrocknung | Konsolidiert die Polymermatrix | Verhindert Blasen und Nadelstiche in der Keramikphase |

| Dampfkontrolle | Ermöglicht harmloses Ausgasen | Gewährleistet eine dichte, rissfreie strukturelle Grundlage |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Lassen Sie nicht zu, dass flüchtige Lösungsmittel die Integrität Ihres Materials beeinträchtigen. Die fortschrittlichen Labortrockenschränke und Hochtemperatursysteme von KINTEK sind darauf ausgelegt, die präzise thermische Kontrolle und Luftstromgleichmäßigkeit zu bieten, die für kritische SiOC-Umwandlungs- und Keramisierungsphasen erforderlich sind.

Warum mit KINTEK zusammenarbeiten?

- Experten-F&E & Fertigung: Unsere Systeme sind auf Konsistenz und langfristige Haltbarkeit ausgelegt.

- Anpassbare Lösungen: Von Umlufttrockenschränken bis hin zu Vakuum-, CVD- und Rohröfen passen wir die Ausrüstung an Ihre einzigartigen Laboranforderungen an.

- Nachgewiesene Ergebnisse: Wir helfen Forschern und Herstellern, defektfreie, hochdichte Beschichtungen durch überlegene Wärmebehandlungstechnologie zu erzielen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie unsere Experten Ihnen helfen, den perfekten Ofen für Ihre Bedürfnisse auszuwählen.

Visuelle Anleitung

Referenzen

- Ravi Arukula, Xiaoning Qi. Corrosion resistant coating fabrication through synergies between SiOC conversion and iron oxidation at high temperatures. DOI: 10.1038/s41529-025-00584-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Warum ist ein Fusionsprozess mit Lithiummetaborat für die Elementanalyse von S53P4 bioaktivem Glas notwendig?

- Was sind die Funktionen von Wasserstoffgas für Graphen auf Silber? Kristallinität & Stabilität verbessern

- Was ist Anlassen und wann wird es verwendet? Optimierung der Metallzähigkeit und Haltbarkeit

- Warum sind Durchlauföfen ideal für die Großserienfertigung? Steigern Sie den Durchsatz und die Konsistenz

- Was sind die Vorteile der Laserherdmethode für Zirkoniumdioxid? Erreichen Sie hohe Reinheit und Dichte für die fortgeschrittene Forschung

- Warum ist eine Wärmebehandlung bei 800 °C für die additive Fertigung von Ti6Al4V notwendig? Duktilität freisetzen & Spannungen abbauen

- Was ist der Mechanismus der Verwendung von TeCl4 als gasförmiges Transportmittel? Wachsen Sie mühelos hochintegre Einkristalle

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Magnesiumschlacke? Erhaltung der Probenintegrität