Für jeden Betrieb mit Großserienfertigung ist das Ziel, die Produktion zu maximieren und gleichzeitig eine strenge Qualitätskontrolle aufrechtzuerhalten. Durchlauföfen sind hierfür ideal, da sie für einen ununterbrochenen Materialfluss bei konstanter Temperatur konzipiert sind. Sie liefern sowohl einen außergewöhnlichen Durchsatz als auch eine konsistente, gleichmäßige Verarbeitung, die Batch-Systeme in diesem Umfang nicht erreichen können.

Der Hauptvorteil eines Durchlaufofens ist nicht nur seine Geschwindigkeit, sondern seine Fähigkeit, einen thermischen Prozess in einen vorhersagbaren, fließbandartigen Vorgang zu verwandeln. Dies tauscht höhere Anfangskosten und geringere Flexibilität gegen unübertroffene Effizienz und Produktkonsistenz in groß angelegten Produktionsumgebungen.

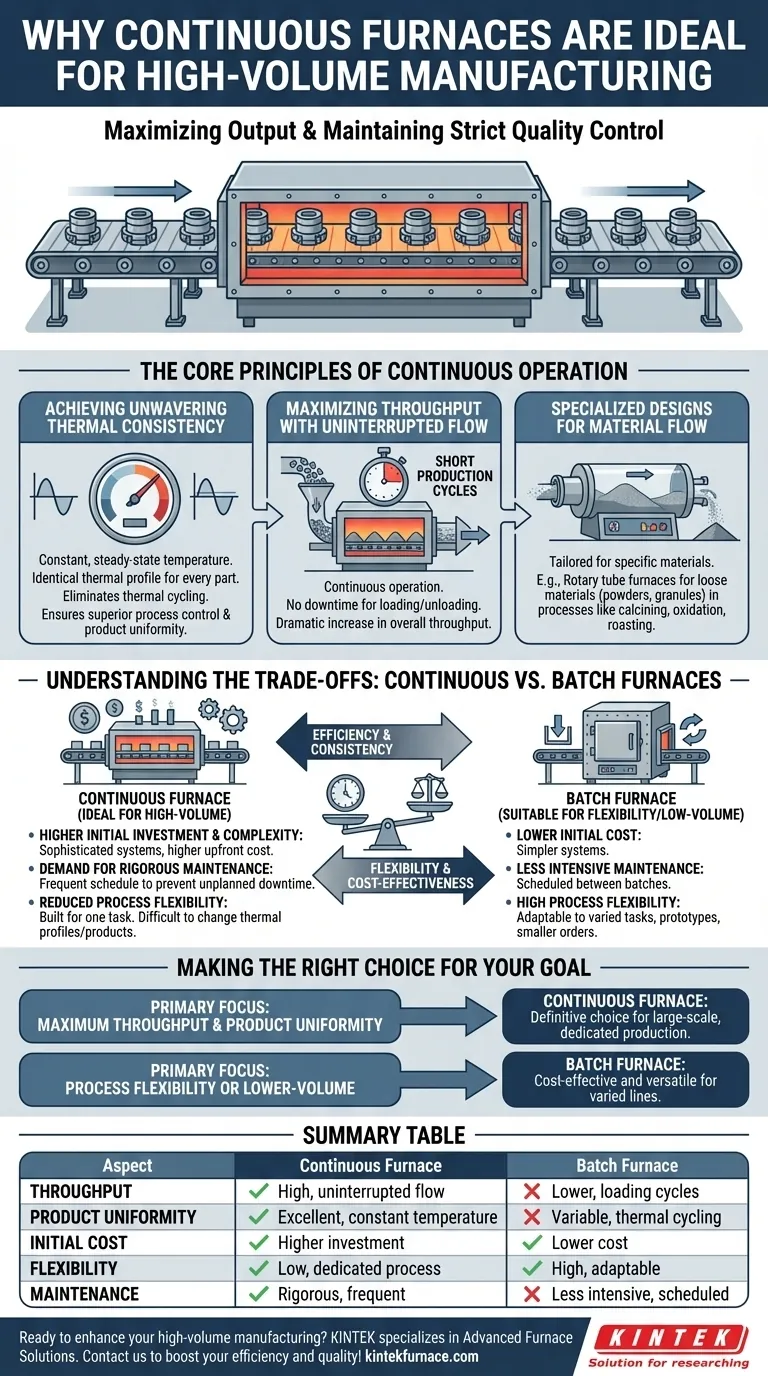

Die Kernprinzipien des kontinuierlichen Betriebs

Um zu verstehen, warum Durchlauföfen in Anwendungen mit hohem Volumen dominieren, muss man ihre grundlegenden Konstruktionsprinzipien betrachten, die den Fluss und die Stabilität gegenüber dem Stop-and-Go-Charakter anderer Systeme priorisieren.

Unerschütterliche thermische Konsistenz erreichen

Ein Durchlaufofen arbeitet mit einer konstanten, stabilen Temperatur innerhalb seiner verschiedenen Heizzonen. Materialien bewegen sich durch diese Zonen und stellen sicher, dass jedes einzelne Teil dem exakt gleichen thermischen Profil ausgesetzt ist.

Dies eliminiert das thermische Zyklieren – das Erhitzen und Abkühlen –, das Batch-Öfen eigen ist. Durch die Eliminierung dieser Variablen erreichen Sie eine überlegene Prozesskontrolle und Produktgleichmäßigkeit, was entscheidend ist, um die Qualität über Millionen von Einheiten hinweg zu erhalten.

Maximierung des Durchsatzes durch ununterbrochenen Fluss

Das entscheidende Merkmal ist der kontinuierliche Betrieb. Material wird ständig an einem Ende des Ofens zugeführt und kommt verarbeitet am anderen Ende heraus, wodurch eine nahtlose und vorhersagbare Produktionslinie entsteht.

Dieses Design führt zu sehr kurzen Produktionszyklen für einzelne Teile und eliminiert die erheblichen Ausfallzeiten, die mit dem Beladen, Erhitzen, Abkühlen und Entladen einer gesamten Charge verbunden sind. Das Ergebnis ist eine dramatische Steigerung des Gesamtdurchsatzes.

Spezialisierte Designs für den Materialfluss

Durchlauföfen sind keine Einheitslösung; sie sind oft für bestimmte Materialarten und Prozesse konzipiert.

Beispielsweise sind Drehrohröfen für die kontinuierliche Verarbeitung loser Materialien wie Pulver oder Granulate gebaut. Sie sind ideal für Anwendungen wie Kalzinierung, Oxidation und Röstung, die für ihre Effizienz auf einen ununterbrochenen Materialfluss angewiesen sind.

Die Kompromisse verstehen: Durchlauf- vs. Batch-Öfen

Obwohl ideal für hohe Volumina, führt das kontinuierliche Modell spezifische Einschränkungen und Kosten ein, die es für nicht alle Fertigungsszenarien geeignet machen. Die Anerkennung dieser Kompromisse ist der Schlüssel zu einer fundierten Investitionsentscheidung.

Höhere Anfangsinvestitionen und Komplexität

Durchlauföfen sind deutlich komplexer und teurer in der Installation als ihre Batch-Pendants. Die ausgeklügelten Förder- oder Transportsysteme und fortschrittlichen Kontrollmechanismen, die für den stationären Betrieb erforderlich sind, tragen zu wesentlich höheren Vorabinvestitionskosten bei.

Der Bedarf an strenger Wartung

Da ein Durchlaufofen für den Non-Stop-Betrieb ausgelegt ist, kann jede ungeplante Ausfallzeit die gesamte Produktionslinie zum Stillstand bringen, was zu großen Verlusten führt.

Dies erfordert einen häufigen und strengen Wartungsplan, um optimale Leistung zu gewährleisten und Ausfälle zu vermeiden. Diese laufenden Wartungskosten sind ein kritischer Bestandteil der Gesamtbetriebskosten.

Reduzierte Prozessflexibilität

Die größte Stärke eines Durchlaufofens – seine Widmung an einen einzigen, optimierten Prozess – ist auch seine primäre Schwäche. Diese Systeme sind äußerst unflexibel.

Es ist schwierig und zeitaufwendig, das thermische Profil zu ändern oder auf ein anderes Produkt umzusteigen. Sie sind für eine Aufgabe, die millionenfach erledigt wird, gebaut, was sie für Umgebungen mit hoher Produktvielfalt und geringem Volumen ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem Durchlauf- und einem Batch-Ofen ist eine strategische, die von Ihren spezifischen Produktionsanforderungen abhängt.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Produktgleichmäßigkeit liegt: Ein Durchlaufofen ist die definitive Wahl für die groß angelegte, dedizierte Produktion, bei der Konsistenz von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität oder geringerem Produktionsvolumen liegt: Ein Batch-Ofen bietet eine kostengünstigere und vielseitigere Lösung für die Handhabung verschiedener Produktlinien, Prototypen oder kleinerer Aufträge.

Letztendlich ermöglicht das Verständnis dieses grundlegenden Kompromisses zwischen dedizierter Skalierung und betrieblicher Flexibilität Ihnen, Ihre Kapitalinvestition an Ihrer langfristigen Produktionsstrategie auszurichten.

Zusammenfassungstabelle:

| Aspekt | Durchlaufofen | Batch-Ofen |

|---|---|---|

| Durchsatz | Hoch, mit ununterbrochenem Fluss | Niedriger, aufgrund von Lade-/Entladezyklen |

| Produktgleichmäßigkeit | Exzellent, konstante Temperaturzonen | Variabel, Effekte des thermischen Zyklierens |

| Anfangskosten | Höhere Investition | Niedrigere Kosten |

| Flexibilität | Gering, auf einen Prozess spezialisiert | Hoch, an verschiedene Aufgaben anpassbar |

| Wartung | Streng, häufig zur Vermeidung von Ausfallzeiten | Weniger intensiv, zwischen den Chargen geplant |

Bereit, Ihre Großserienfertigung mit zuverlässiger Wärmebehandlung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Ofenlösungen, einschließlich Drehrohröfen und mehr, unterstützt durch umfassende Anpassung, um Ihre einzigartigen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Effizienz und Produktqualität steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile