Die Notwendigkeit einer Wärmebehandlung bei 800 °C in einem Labor-Hochtemperatur-Ofen ergibt sich direkt aus der schnellen thermischen Dynamik des additiven Fertigungsprozesses.

Während des 3D-Drucks kühlt Ti6Al4V extrem schnell ab, wodurch das Metall in einem instabilen, spröden Zustand erstarrt, der als Nicht-Gleichgewichts-Alpha-Primär-Martensit bekannt ist. Die Behandlung bei 800 °C ist erforderlich, um die thermische Energie bereitzustellen, die zur Zersetzung dieser instabilen Phase in stabile Alpha- und Beta-Phasen benötigt wird, wodurch Eigenspannungen beseitigt und die Duktilität und Zähigkeit des Materials erheblich verbessert werden.

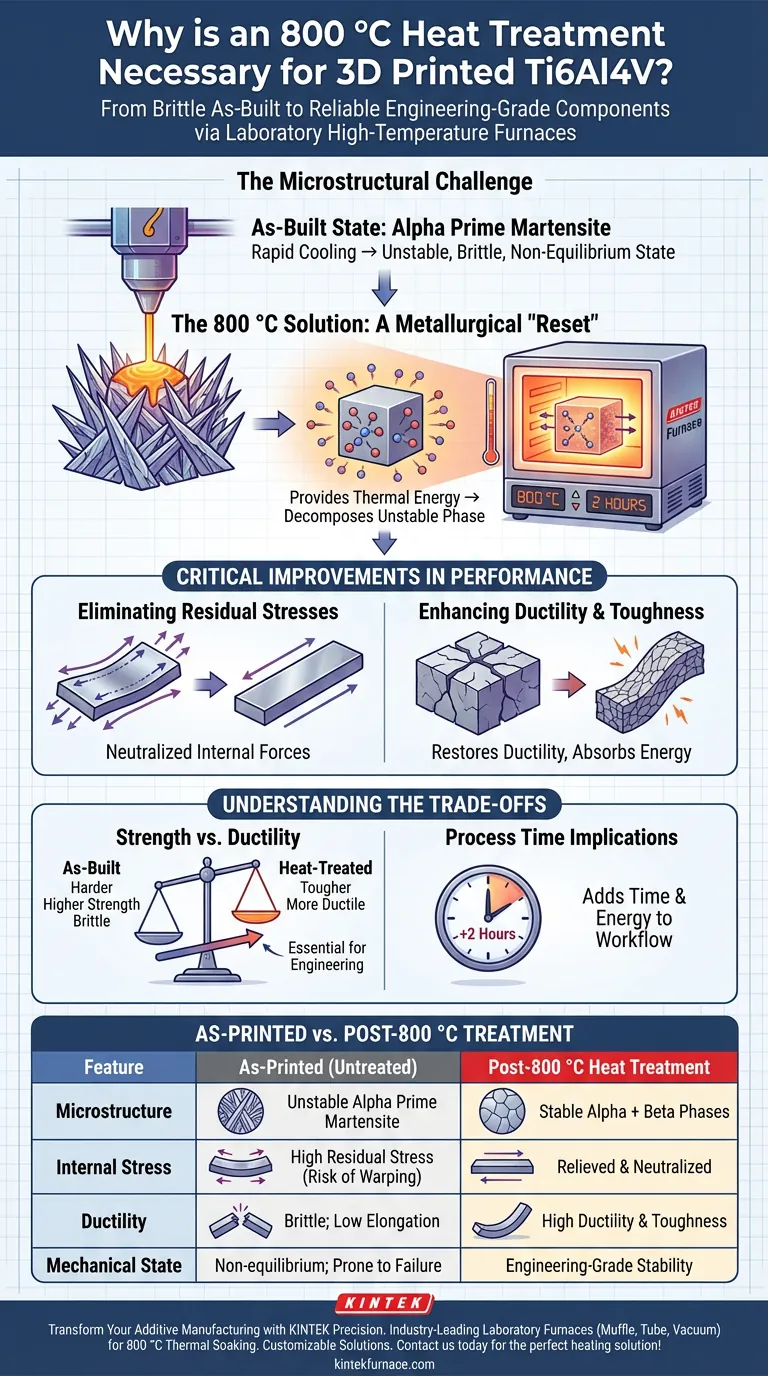

Die schnelle Abkühlung, die dem 3D-Druck innewohnt, fixiert Ti6Al4V in einer spröden, stark beanspruchten Struktur. Eine Wärmebehandlung bei 800 °C wirkt wie ein metallurgischer "Reset", der die Mikrostruktur in eine stabile Form umwandelt, die die für die strukturelle Zuverlässigkeit erforderliche Duktilität bietet.

Die mikrostrukturelle Herausforderung der additiven Fertigung

Die Folge schneller Abkühlung

Die additive Fertigung beinhaltet das Schmelzen von Metallpulver und dessen nahezu sofortige Erstarrung.

Diese schnelle Abkühlrate verhindert, dass sich die Titanlegierungsatome in ihrem natürlichen Gleichgewichtszustand anordnen.

Bildung von Alpha-Primär-Martensit

Anstatt der Standard-Alpha- und Beta-Phasen bildet die schnelle Erstarrung eine nadelförmige Struktur, die als Alpha-Primär-Martensit bezeichnet wird.

Obwohl diese Phase hart ist, ist sie chemisch instabil (Nicht-Gleichgewicht) und von Natur aus spröde, was das "als-gebaut" Teil anfällig für Versagen unter Last macht.

Der Mechanismus der Phasenumwandlung

Zersetzungsantrieb bei 800 °C

Das Halten des Materials bei 800 °C für 2 Stunden liefert die notwendige Aktivierungsenergie für die atomare Diffusion.

Diese thermische Behandlung ermöglicht die vollständige Zersetzung des instabilen Alpha-Primär-Martensits.

Erreichen von Stabilität

Durch diesen Prozess wandelt sich die Mikrostruktur in eine Mischung aus stabilen Alpha- und Beta-Phasen um.

Diese Gleichgewichtsstruktur ist der Standard für Titanlegierungen und bietet eine vorhersagbare Balance von Eigenschaften, die die "als-gebaut" Struktur nicht erreichen kann.

Kritische Leistungsverbesserungen

Beseitigung von Eigenspannungen

Der schichtweise Druckprozess führt zu erheblichen inneren Spannungen, die als Eigenspannung bekannt sind.

Wenn diese Spannungen nicht behandelt werden, können sie dazu führen, dass sich das Teil verzieht oder reißt; die Wärmebehandlung entspannt das Material und neutralisiert effektiv diese inneren Kräfte.

Verbesserung von Duktilität und Zähigkeit

Das wichtigste Ergebnis der Umwandlung von Martensit in Alpha-Beta-Phasen ist die Wiederherstellung der Duktilität.

Während das gedruckte Material spröde und glasartig ist, wird das wärmebehandelte Material zäh, was bedeutet, dass es Energie absorbieren und sich leicht verformen kann, ohne zu brechen.

Verständnis der Kompromisse

Gleichgewicht zwischen Festigkeit und Duktilität

Obwohl die Wärmebehandlung für die Zähigkeit notwendig ist, ist es wichtig zu beachten, dass die "als-gebaute" martensitische Struktur oft härter ist und eine höhere Zugfestigkeit aufweist als die wärmebehandelte Version.

Diese Festigkeit geht jedoch auf Kosten extremer Sprödigkeit, wodurch der Kompromiss für erhöhte Duktilität für technische Anwendungen normalerweise unerlässlich ist.

Auswirkungen auf die Prozesszeit

Die Implementierung einer 2-stündigen Haltezeit bei 800 °C erhöht die Zeit- und Energiekosten des Fertigungsablaufs.

Dieser Schritt muss bei der Produktionsplanung berücksichtigt werden, da der Kühlzyklus im Ofen die gesamte Prozesszeit über die 2-stündige Haltezeit hinaus verlängert.

Sicherstellung der Materialzuverlässigkeit

Um sicherzustellen, dass Ihre Ti6Al4V-Komponenten wie vorgesehen funktionieren, wenden Sie diese Wärmebehandlungsstrategie basierend auf Ihren spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Verwenden Sie die Behandlung bei 800 °C, um Eigenspannungen zu beseitigen, die zu unvorhersehbaren Verformungen oder Rissen führen könnten.

- Wenn Ihr Hauptaugenmerk auf der Schlagfestigkeit liegt: Verlassen Sie sich auf die Phasenumwandlung, um spröden Martensit in zähe Alpha-Beta-Phasen umzuwandeln, die Stößen standhalten können.

Durch die Standardisierung dieser Wärmebehandlung wandeln Sie eine gedruckte Geometrie in eine zuverlässige Komponente in technischer Qualität um.

Zusammenfassungstabelle:

| Merkmal | Als-Gedruckt (Unbehandelt) | Nach Wärmebehandlung bei 800 °C |

|---|---|---|

| Mikrostruktur | Instabiler Alpha-Primär-Martensit | Stabile Alpha- + Beta-Phasen |

| Innere Spannung | Hohe Eigenspannung (Risiko der Verformung) | Abgebaut & Neutralisiert |

| Duktilität | Spröde; Geringe Dehnung | Hohe Duktilität & Zähigkeit |

| Mechanischer Zustand | Nicht-Gleichgewicht; Anfällig für Versagen | Stabilität in technischer Qualität |

Verwandeln Sie Ihre additive Fertigung mit KINTEK Precision

Lassen Sie nicht zu, dass Eigenspannungen Ihre strukturelle Integrität beeinträchtigen. KINTEK bietet branchenführende Labor-Hochtemperatur-Öfen, einschließlich Muffel-, Rohr- und Vakuumsystemen, die speziell für die anspruchsvolle thermische Haltezeit bei 800 °C für Ti6Al4V entwickelt wurden.

Mit fachkundiger F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen. Stellen Sie sicher, dass Ihre Komponenten die höchsten Standards an Zähigkeit und Zuverlässigkeit erfüllen – kontaktieren Sie uns noch heute, um die perfekte Heizlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- COMPARISON OF POWDER-BED FUSION, DIRECTED-ENERGY DEPOSITION AND HYBRID ADDITIVE MANUFACTURING OF Ti6Al4V COMPONENTS: MICROSTRUCTURE, CORROSION AND MECHANICAL PROPERTIES. DOI: 10.17222/mit.2024.1423

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie wird ein industrieller Wärmeschmelzofen zur Normalisierung von 20MnCr-Zahnradstahl verwendet? Beherrschung der mikrostukturellen Integrität

- Wie unterstützt eine Heizkammer mit kontinuierlichem Argonstrom die CMF-Prüfung? Sicherstellung einer reinen thermischen Analyse

- Wie wird mechanochemisches Mahlen bei der Rückgewinnung von Lithiumbatterien eingesetzt? Effiziente Reparatur von Festkörpermaterialien freischalten

- Was ist der Zweck der Verwendung eines Hochvakuum-Pumpensystems für NiTi-Dünnschichten? Sicherstellung reiner Stöchiometrie & Leistung

- Welche Auswirkung hat eine Wasserabschreckkühlung auf die Mikrostruktur von Invar 36? Expertenanalyse

- Welche Funktion erfüllt hochreines Argon-Gas bei der BPEA-PVT-Herstellung? Gewährleistung eines hochwertigen Kristallwachstums

- Welche Bedeutung hat industrielle Trocknungsanlage für Metallpulver? Beherrschen Sie Nachbearbeitung & Qualitätskontrolle

- Was sind die Kernprozessvorteile der Verwendung eines Mikrowellenreaktors? Maximieren Sie Geschwindigkeit und Effizienz bei der Laborcharakterisierung