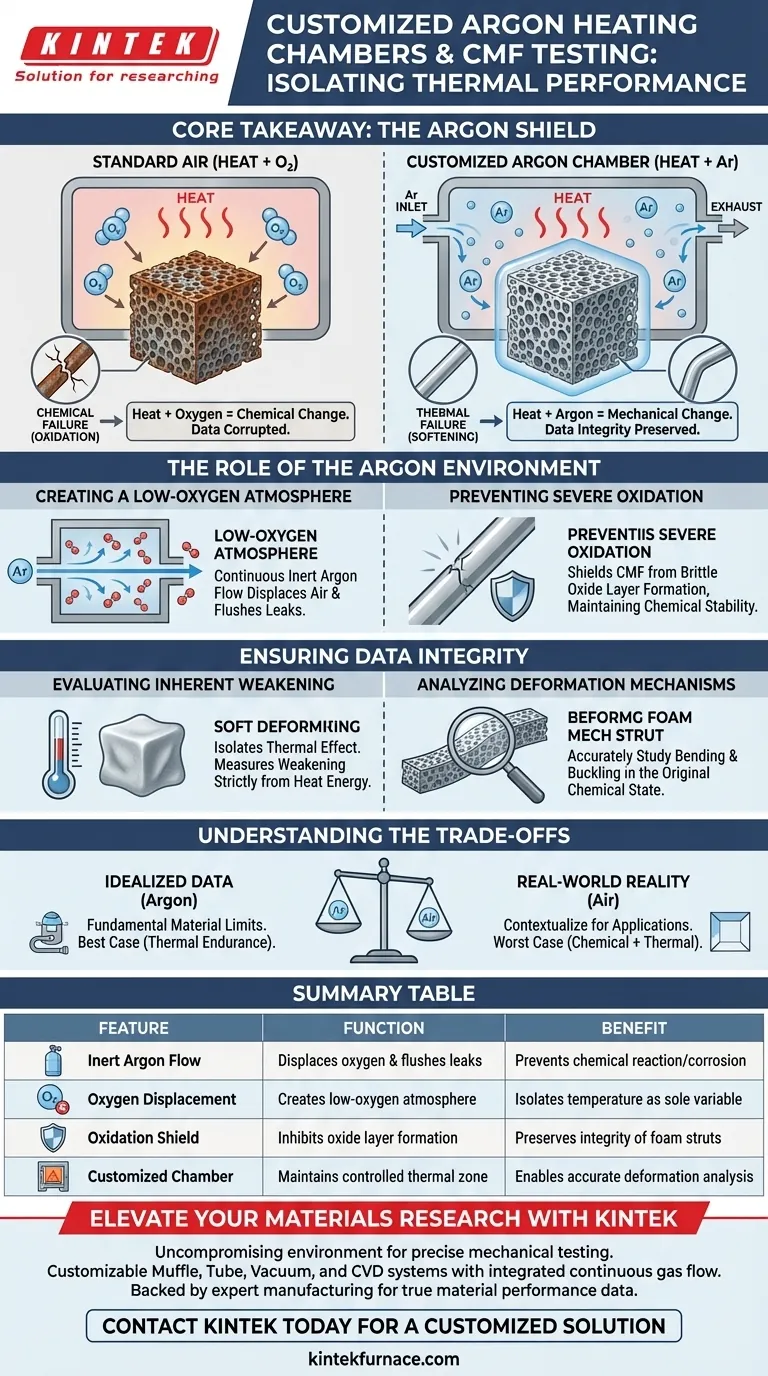

Hochtemperatur-Mechanikprüfungen erfordern eine strenge Umgebungsregelung. Eine kundenspezifische Heizkammer, die mit einem kontinuierlichen Argonstrom ausgestattet ist, erfüllt eine entscheidende Funktion: Sie verdrängt aktiv Sauerstoff aus der Prüfzone. Durch die Schaffung dieser sauerstoffarmen Umgebung verhindert die Einrichtung eine starke Oxidation des Composite Metal Foam (CMF), während er erhöhten Temperaturen ausgesetzt ist.

Kernbotschaft Hitze allein verändert die Mechanik eines Materials, aber Hitze in Kombination mit Sauerstoff verändert seine Chemie. Die Argonumgebung wirkt als Schutzschild und isoliert die Variable Temperatur, um sicherzustellen, dass jeder beobachtete Ausfall auf die inhärenten thermischen Grenzen des Materials zurückzuführen ist und nicht auf Oberflächenkorrosion.

Die Rolle der Argonumgebung

Schaffung einer sauerstoffarmen Atmosphäre

Die Hauptfunktion des kontinuierlichen Argonstroms besteht darin, die in der Kammer vorhandene Luft zu verdrängen. Da Argon ein inertes Gas ist, reagiert es nicht mit dem Composite Metal Foam.

Die Aufrechterhaltung eines kontinuierlichen Stroms ist unerlässlich. Es stellt sicher, dass jeder Sauerstoff, der möglicherweise in die Kammer eindringt, sofort ausgespült wird, wodurch während der gesamten Testdauer eine einwandfreie, schützende Atmosphäre aufrechterhalten wird.

Verhinderung starker Oxidation

Metalle, die hohen Temperaturen in normaler Luft ausgesetzt sind, sind sehr anfällig für schnelle Oxidation. Diese chemische Reaktion erzeugt eine spröde Oxidschicht auf der Oberfläche des Materials.

Bei Composite Metal Foam würde diese Oberflächenzersetzung die strukturellen Streben beeinträchtigen. Der Argon-Schutzschild verhindert effektiv diese Umweltschädigung und hält das Material auch bei extremen Hitzeeinwirkungen chemisch stabil.

Gewährleistung der Datenintegrität

Bewertung inhärenter Schwächung

Das wissenschaftliche Ziel dieser Tests ist es, zu verstehen, wie sich das Material unter thermischer Belastung verhält. Forscher müssen die inhärente Schwächung des Metalls messen, die ausschließlich durch die Energie der Hitze verursacht wird.

Wenn eine Oxidation zugelassen würde, wären die Daten korrumpiert. Es wäre unmöglich zu bestimmen, ob das Material versagt hat, weil es weich wurde (thermischer Effekt) oder weil es rostete und spröde wurde (chemischer Effekt).

Analyse von Verformungsmechanismen

CMF basiert auf spezifischen internen Mechanismen zur Lastaufnahme, wie z. B. dem Biegen oder Knicken seiner metallischen Wände. Um diese Verformungsmechanismen genau zu untersuchen, muss das Metall in seinem ursprünglichen chemischen Zustand bleiben.

Die kundenspezifische Kammer ermöglicht es Forschern, genau zu beobachten, wie sich der Schaum unter Hitze und Druck verformt, und liefert so ein klares Bild seiner mechanischen Leistung ohne die Beeinträchtigung durch Oberflächenschäden.

Verständnis der Kompromisse

Idealisierte vs. reale Bedingungen

Während Tests in Argon genaue Materialdaten liefern, stellen sie ein idealisiertes Szenario dar. Sie sagen Ihnen, wie sich das CMF in einem Vakuum oder einer geschützten Umgebung verhält.

Wenn die tatsächliche Anwendung des CMF die Exposition gegenüber Luft bei hohen Temperaturen beinhaltet, müssen die Argon-Testdaten kontextualisiert werden. Sie stellen die "Best-Case"-Grenze der Mechanik dar und schließen die "Worst-Case"-chemische Realität einer sauerstoffreichen Umgebung aus.

Die richtige Wahl für Ihr Ziel treffen

Um gültige mechanische Daten für Composite Metal Foam zu erhalten, müssen Sie die Prüfumgebung kontrollieren.

- Wenn Ihr Hauptaugenmerk auf grundlegender Materialwissenschaft liegt: Verwenden Sie kontinuierlichen Argonstrom, um thermische Erweichung zu isolieren und die theoretischen Grenzen des Materials zu verstehen.

- Wenn Ihr Hauptaugenmerk auf der Fehleranalyse liegt: Stellen Sie sicher, dass der Argonstrom ausreicht, um jegliche Oxidation zu verhindern, da selbst geringfügige Oberflächenkorrosion die Verformungsdaten der Schaumstreben verändern kann.

Letztendlich ist die kundenspezifische Argonkammer der einzige Weg, um sicherzustellen, dass Ihre Testergebnisse die thermische Ausdauer und nicht den chemischen Verfall messen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der CMF-Prüfung | Nutzen für die Daten |

|---|---|---|

| Inert Argon Flow | Verdrängt Sauerstoff und spült Lecks aus | Verhindert chemische Reaktion/Korrosion |

| Sauerstoffverdrängung | Schafft eine sauerstoffarme Atmosphäre | Isoliert Temperatur als einzige Variable |

| Oxidationsschutz | Hemmt die Bildung spröder Oxidschichten | Bewahrt die Integrität der Schaumstreben |

| Kundenspezifische Kammer | Aufrechterhaltung einer kontrollierten thermischen Zone | Ermöglicht genaue Verformungsanalyse |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise mechanische Prüfungen erfordern eine kompromisslose Umgebung. KINTEK bietet branchenführende Muffel-, Rohr-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um kontinuierliche Gasflüsse für Ihre spezifischen F&E-Anforderungen zu integrieren. Unterstützt durch fachmännische Fertigung stellen unsere Hochtemperaturöfen sicher, dass Ihre Daten die tatsächliche Materialleistung widerspiegeln – nicht die Einmischung der Umwelt.

Bereit, Ihr Testsetup zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Zubin Chacko, Afsaneh Rabiei. A Study on Thermal Expansion and Thermomechanical Behavior of Composite Metal Foams. DOI: 10.1002/adem.202402871

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt der Schacht-Elektroofen bei der Chlorierung? Stromversorgung der Zirkoniumschwammproduktion

- Was ist der Zweck der Hochtemperaturkalzinierung von Diatomeenerde? Steigerung der Reaktivität für die Geopolymerherstellung

- Warum sind spezielles Entwachsen und Ausglühen für Glas-Metall-Verbindungen notwendig? Gewährleistung von Hermetik und Klarheit

- Was ist der primäre Designzweck von industriellen Elektroöfen für SA-178 Gr A Stahl? Sicherstellung der Zuverlässigkeit des Rohrendes

- Wie wirkt sich die Entfernung chemischer Matrizen auf EN-LCNF aus? Maximale Porosität und Oberfläche freischalten

- Was ist Sintern im Kontext des 3D-Drucks? Erschließen Sie dichte, funktionale Teile mit Präzision

- Wie beeinflusst eine präzise Temperaturkontrolle MoS2/rGO-Hybride? Beherrschung der Nanowall-Morphologie

- Was ist die Bedeutung von dynamischen Dichtungen in einem InP-Kristallwachstiegel? Gewährleistung von Druckintegrität und Bewegungssteuerung