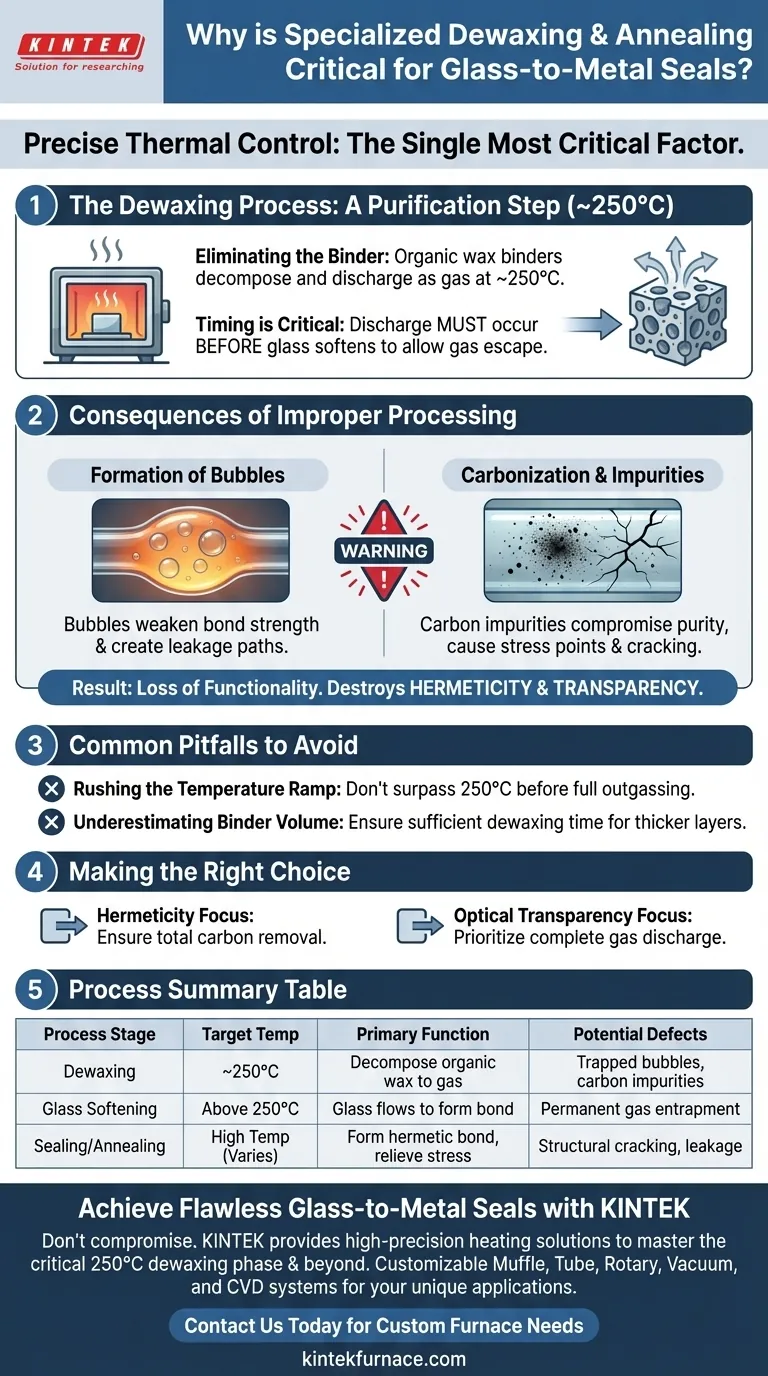

Eine präzise Temperaturkontrolle ist der absolut kritischste Faktor bei der Herstellung zuverlässiger Glas-Metall-Verbindungen. Insbesondere ist ein spezieller Entwachsungsprozess, bei dem die Probe auf etwa 250 °C erhitzt wird, notwendig, um organische Wachsbinder in Gas zu zersetzen. Wenn dieser Schritt übersprungen oder unsachgemäß durchgeführt wird, bleiben diese Binder eingeschlossen, was während der nachfolgenden Hochtemperatur-Verarbeitungsstufen zu strukturellen und visuellen Defekten führt.

Kernbotschaft Die Entwachsungsphase dient als Reinigungsschritt, der erfolgen muss, bevor das Glas erweicht. Ihre Hauptfunktion besteht darin, organische Binder vollständig abzugeben, um die Bildung von karbinierten Verunreinigungen und Gasblasen zu verhindern, die die Hauptursachen für Verbindungsfehler sind.

Die Mechanik des Entwachsens

Entfernung des Binders

Bei der Glas-Metall-Verbindung wird häufig ein organischer Wachsbinder verwendet, um die Materialien vor dem Brennen in Position zu halten. Dieser Binder wird jedoch zu einem Verunreiniger, sobald der Heizprozess beginnt.

Sie müssen die Baugruppe auf etwa 250 °C erhitzen, um dieses Problem zu beheben. Bei dieser spezifischen Temperatur zersetzt sich der organische Binder und wird vollständig als Gas abgeführt.

Der richtige Zeitpunkt ist entscheidend

Diese Abgabe muss erfolgen, bevor das Glas seinen Erweichungspunkt erreicht.

Wenn der Binder nicht entfernt wird, während die Struktur noch porös ist, hat das Gas keine Fluchtmöglichkeit, sobald das Glas zu fließen und sich zu verbinden beginnt.

Folgen einer unsachgemäßen Verarbeitung

Bildung von Blasen

Wenn der Entwachsungsschritt unzureichend ist, setzt der sich zersetzende Binder Gas im nun geschmolzenen Glas frei.

Dies führt zu eingeschlossenen Blasen in der Verbindungsschicht. Diese Hohlräume schwächen die mechanische Festigkeit der Verbindung und schaffen Leckpfade.

Karbonisierung und Verunreinigungen

Organische Binder, die nicht ordnungsgemäß abgeführt werden, karbonisieren schließlich bei höheren Verbindungstemperaturen.

Dies hinterlässt karbinierte organische Verunreinigungen. Diese Einschlüsse beeinträchtigen die Reinheit des Glases und führen zu Spannungsspitzen und möglichen Rissen.

Funktionsverlust

Das Vorhandensein von Blasen und Karbonfehlern beeinträchtigt direkt die Endleistung der Komponente.

Insbesondere zerstören diese Defekte die Hermetik (Luftdichtheit) der Verbindung und ihre Transparenz, was für optische Anwendungen entscheidend ist.

Häufige Fallstricke, die es zu vermeiden gilt

Zu schnelles Hochfahren der Temperatur

Ein häufiger Fehler ist es, die Temperatur zu schnell über die 250 °C-Marke zu erhöhen.

Wenn die Temperatur vor der vollständigen Entgasung des Binders den Glasverbindungspunkt erreicht, werden die Verunreinigungen dauerhaft in der Verbindung eingeschlossen.

Unterschätzung des Binder-Volumens

Die Dauer der Entwachsungsphase muss für das verwendete Binder-Volumen ausreichend sein.

Dickere Schichten oder höhere Binderkonzentrationen erfordern eine strikte Einhaltung der Entwachsungstemperatur, um sicherzustellen, dass das Material vollständig abgeführt wird.

Die richtige Wahl für Ihr Ziel treffen

Um einen hochgradig ertragreichen Fertigungsprozess zu gewährleisten, passen Sie Ihr thermisches Profil an, um die Fehlerentfernung zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf Hermetik liegt: Stellen Sie sicher, dass die Haltezeit bei 250 °C ausreicht, um alle Kohlenstoffquellen zu entfernen, da diese Verunreinigungen Leckpfade in der endgültigen Verbindung erzeugen.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Priorisieren Sie die vollständige Abgabe von Gas während der Entwachsungsphase, um Blasenbildung in der Glasschicht zu verhindern.

Ein sauberes, blasenfreies Vorformteil ist die einzige Grundlage, auf der eine dauerhafte Glas-Metall-Verbindung aufgebaut werden kann.

Zusammenfassungstabelle:

| Prozessstufe | Zieltemperatur | Hauptfunktion | Mögliche Defekte bei Überspringen |

|---|---|---|---|

| Entwachsen | ~250°C | Zersetzung organischer Wachsbinder in Gas | Eingeschlossene Blasen, karbinierte Verunreinigungen |

| Glaserweichung | Über 250°C | Glas fließt zur Bildung der physikalischen Verbindung | Permanente Gasaufnahme |

| Verbindung/Ausglühen | Hohe Temperatur (variiert) | Bildung einer hermetischen Verbindung und Spannungsabbau | Strukturelle Risse, Leckagen |

Erreichen Sie makellose Glas-Metall-Verbindungen mit KINTEK

Lassen Sie nicht zu, dass eine unsachgemäße thermische Profilierung die Hermetik oder optische Klarheit Ihres Produkts beeinträchtigt. KINTEK bietet die hochpräzisen Heizlösungen, die erforderlich sind, um die kritische Entwachsungsphase bei 250 °C und darüber hinaus zu meistern.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen an. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um die einzigartigen Aufheizraten und Haltezeiten zu erfüllen, die für Ihre speziellen Glas-Metall-Verbindungsanwendungen erforderlich sind.

Bereit, Ihre Fertigungsausbeute zu steigern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihren Fertigungsprozess optimieren kann.

Visuelle Anleitung

Referenzen

- Zhichun Fan, Kevin P. Chen. A Hermetic Package Technique for Multi-Functional Fiber Sensors through Pressure Boundary of Energy Systems Based on Glass Sealants. DOI: 10.3390/photonics11090792

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wirkt sich eine Wärmebehandlung bei 500 °C auf Ni-Ti-Formgedächtnislegierungen aus? Optimierung von Materialleistung und Gleichmäßigkeit

- Wie wird die Porenstruktur von EN-LCNF charakterisiert? Fortgeschrittene BET- und DFT-Analyse von Kohlenstoff-Nanosheets

- Was ist der Verwendungszweck von Dental-Keramik? Erzielen Sie naturgetreue, langlebige und biokompatible Restaurationen

- Wie wirkt sich Hochtemperaturkalzinierung auf Kaolin aus? Steigerung der Oberfläche und katalytischen Reaktivität durch thermische Behandlung

- Warum wird Cordierit als Wabenstruktur für Katalysatoren zur HAN-Zersetzung ausgewählt? Wesentliche Design-Einblicke

- Warum wird die schnelle Luftkühlung gegenüber der Ofenkühlung für TS-Ir/MnO2 bevorzugt? Optimierung der Katalysator-Gitterspannung

- Welche Rolle spielt ein Hochleistungs-Graphitwiderstandsofen bei der SiC-Keramikbehandlung? Perfekte Kristallisation erreichen

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie