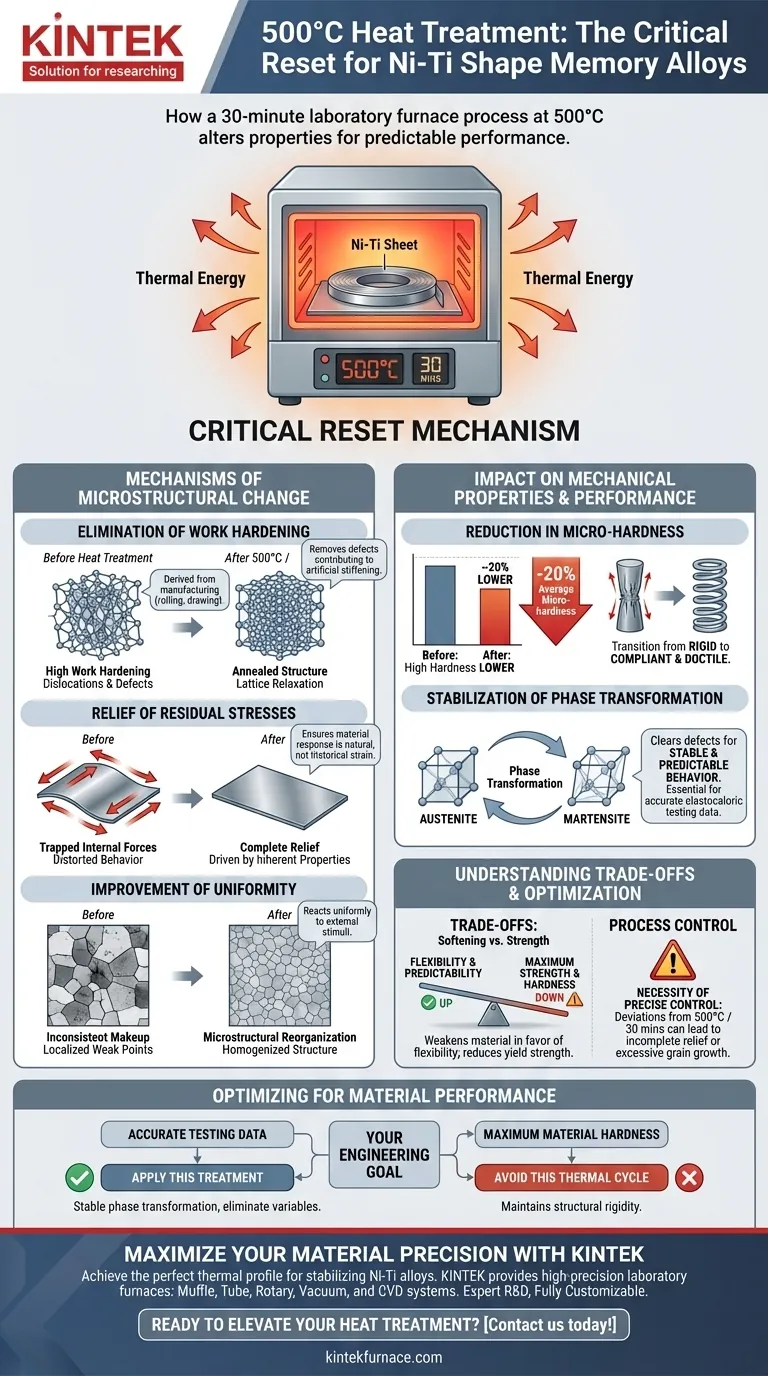

Die Wärmebehandlung von Ni-Ti-Formgedächtnislegierungsblechen bei 500 °C wirkt als kritischer Rücksetzmechanismus, der den inneren Zustand des Materials grundlegend verändert, indem er Kaltverfestigung und Restspannungen beseitigt. Dieser 30-minütige Prozess im Labortiegelöfen induziert eine weit verbreitete mikrostrukturelle Reorganisation, die zu einer signifikanten Reduzierung der Härte und einer verbesserten Materialgleichmäßigkeit führt.

Durch den Abbau der internen Spannungen, die durch vorherige Bearbeitungsprozesse verursacht wurden, reduziert diese Wärmebehandlung die durchschnittliche Mikrohärte um etwa 20 Prozent. Dieser erweichende Effekt schafft eine stabile Basis für das Material und gewährleistet ein vorhersagbares Phasenumwandlungsverhalten während elastokalorischer Tests.

Mechanismen des mikrostrukturellen Wandels

Beseitigung der Kaltverfestigung

Vor der Wärmebehandlung enthalten Ni-Ti-Legierungen oft eine erhebliche interne Kaltverfestigung, die aus Herstellungsprozessen wie Walzen oder Ziehen stammt.

Das Erhitzen des Materials auf 500 °C für 30 Minuten bewirkt eine effektive Ausglühung der Legierung. Diese thermische Energie ermöglicht es dem Kristallgitter, sich zu entspannen, wodurch die Versetzungen und Defekte beseitigt werden, die zu künstlicher Versteifung beitragen.

Abbau von Restspannungen

Neben der Kaltverfestigung weisen bearbeitete Bleche Restspannungen auf, die das Verhalten des Materials verzerren können.

Die Wärmebehandlung baut diese eingeschlossenen inneren Kräfte ab. Dies stellt sicher, dass die mechanische Reaktion des Materials durch seine inhärenten Eigenschaften und nicht durch historische Verarbeitungsdehnungen bestimmt wird.

Verbesserung der Gleichmäßigkeit

Der Prozess löst eine mikrostrukturelle Reorganisation über das gesamte Legierungsblech aus.

Diese Reorganisation homogenisiert die Materialstruktur. Das Ergebnis ist eine konsistente innere Beschaffenheit, die gleichmäßig auf äußere Reize reagiert, anstatt lokalisierte Schwachstellen oder starre Zonen zu haben.

Auswirkungen auf mechanische Eigenschaften

Reduzierung der Mikrohärte

Die quantifizierbarste Auswirkung dieses thermischen Zyklus ist ein deutlicher Rückgang der mechanischen Härte.

Insbesondere sinkt die durchschnittliche Mikrohärte um etwa 20 Prozent. Dies deutet auf einen Übergang von einem steifen, beanspruchten Zustand zu einem nachgiebigeren und duktileren Zustand hin.

Stabilisierung der Phasenumwandlung

Für Formgedächtnislegierungen ist die Fähigkeit, zwischen Phasen (Austenit und Martensit) umzuwandeln, das definierende Merkmal.

Durch den Abbau von Defekten und Spannungen gewährleistet die Wärmebehandlung ein stabiles und vorhersagbares Phasenumwandlungsverhalten. Diese Stabilität ist eine Voraussetzung für die genaue Datenerfassung während nachfolgender elastokalorischer Effekttests.

Verständnis der Kompromisse

Erweichung vs. Festigkeit

Während die Reduzierung der Härte für die Formgebung und Gleichmäßigkeit von Vorteil ist, stellt sie einen mechanischen Kompromiss dar.

Die 20-prozentige Reduzierung der Mikrohärte impliziert eine gleichzeitige Reduzierung der Streckgrenze des Materials. Wenn Ihre Anwendung maximale Beständigkeit gegen Eindrücken oder Verschleiß erfordert, schwächt diese Wärmebehandlung das Material zugunsten von Flexibilität und Vorhersagbarkeit.

Notwendigkeit der Prozesskontrolle

Die beschriebenen Vorteile sind spezifisch für die Temperatur von 500 °C und die Dauer von 30 Minuten.

Abweichungen von diesen Parametern können zu unvollständigem Spannungsabbau oder übermäßigem Kornwachstum führen. Eine präzise Kontrolle der Ofenumgebung ist erforderlich, um die spezifische beschriebene mikrostrukturelle Reorganisation zu erreichen.

Optimierung für Materialleistung

Um festzustellen, ob diese spezifische Wärmebehandlung mit Ihren technischen Zielen übereinstimmt, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf genauen Testdaten liegt: Wenden Sie diese Behandlung an, um eine stabile Phasenumwandlung zu gewährleisten und historische Verarbeitungsvariablen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialhärte liegt: Vermeiden Sie diesen spezifischen thermischen Zyklus, da der daraus resultierende 20-prozentige Rückgang der Mikrohärte die strukturelle Steifigkeit beeinträchtigen kann.

Diese Wärmebehandlung ist der entscheidende Schritt, um ein rohes, beanspruchtes Ni-Ti-Blech in eine zuverlässige, gleichmäßige Komponente umzuwandeln, die für fortgeschrittene Charakterisierung bereit ist.

Zusammenfassungstabelle:

| Eigenschaft/Mechanismus | Änderung bei 500 °C (30 Min.) | Auswirkungen auf die Leistung |

|---|---|---|

| Mikrohärte | ~20% Reduzierung | Erhöht Duktilität und Materialnachgiebigkeit |

| Innere Spannung | Vollständiger Abbau | Beseitigt Verzerrungen aus vorheriger Verarbeitung |

| Mikrostruktur | Reorganisation | Verbessert Materialhomogenität und Konsistenz |

| Phasenumwandlung | Stabilisierung | Gewährleistet vorhersagbare Austenit-Martensit-Zyklen |

| Kaltverfestigung | Ausglühender Effekt | Beseitigt Gitterversetzungen und Defekte |

Maximieren Sie Ihre Materialpräzision mit KINTEK

Das Erreichen des perfekten thermischen Profils ist entscheidend für die Stabilisierung von Ni-Ti-Legierungen und die Gewährleistung vorhersagbarer Phasenumwandlungen. KINTEK bietet die hochpräzisen Labortiegelöfen, die erforderlich sind, um die genaue Temperaturkontrolle aufrechtzuerhalten, die Ihre F&E erfordert.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Materialwissenschaftsanforderungen vollständig anpassbar sind. Ob Sie kritische Spannungsentlastung oder komplexe Formgebung durchführen, unsere Hochtemperaturöfen liefern die Gleichmäßigkeit, die Ihr Labor verdient.

Bereit, Ihren Wärmebehandlungsprozess zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Gianmarco Bizzarri, Maria Elisa Tata. Mechanical Response and Elastocaloric Performance of Ni-Ti Shape Memory Alloy Sheets Under Varying Strain Rates. DOI: 10.3390/compounds5020013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein hochreiner Argonstrom bei der thermischen Reduktion von stickstoffdotiertem Graphenoxid erforderlich?

- Warum wird ein Hochpräzisions-Ofen für die Aktivierung von Kohlenstoff-Aerogel benötigt? Optimale Porenentwicklung & Kontrolle erzielen

- Was sind die Vorteile heterogener Katalysatoren in der HTL? Steigerung der Biokraftstoffqualität und Prozesseffizienz

- Wie wirkt sich die senkrechte Ausrichtung der Substrathalter auf VTD aus? Maximierung von Effizienz und thermischer Kontrolle

- Was ist der Zweck der Argon-Einblasung von unten? Verbesserung der Sicherheit und Reinigungseffizienz von Lithium-Ionen-Batterien

- Was ist die Hauptfunktion eines Hochtemperatur-Elektroofens bei der Lösungsglühung? Legierungshomogenität erreichen

- Was ist die Notwendigkeit des nachfolgenden Pyrolyseschritts bei der Herstellung von ZnS-CFC? Hochleistungs-Karbonisierung erschließen

- Was ist der Hauptzweck eines industriellen Heißlufttrockenschranks für Si/HC-X? Optimierung der Biomasse-Vorbehandlung