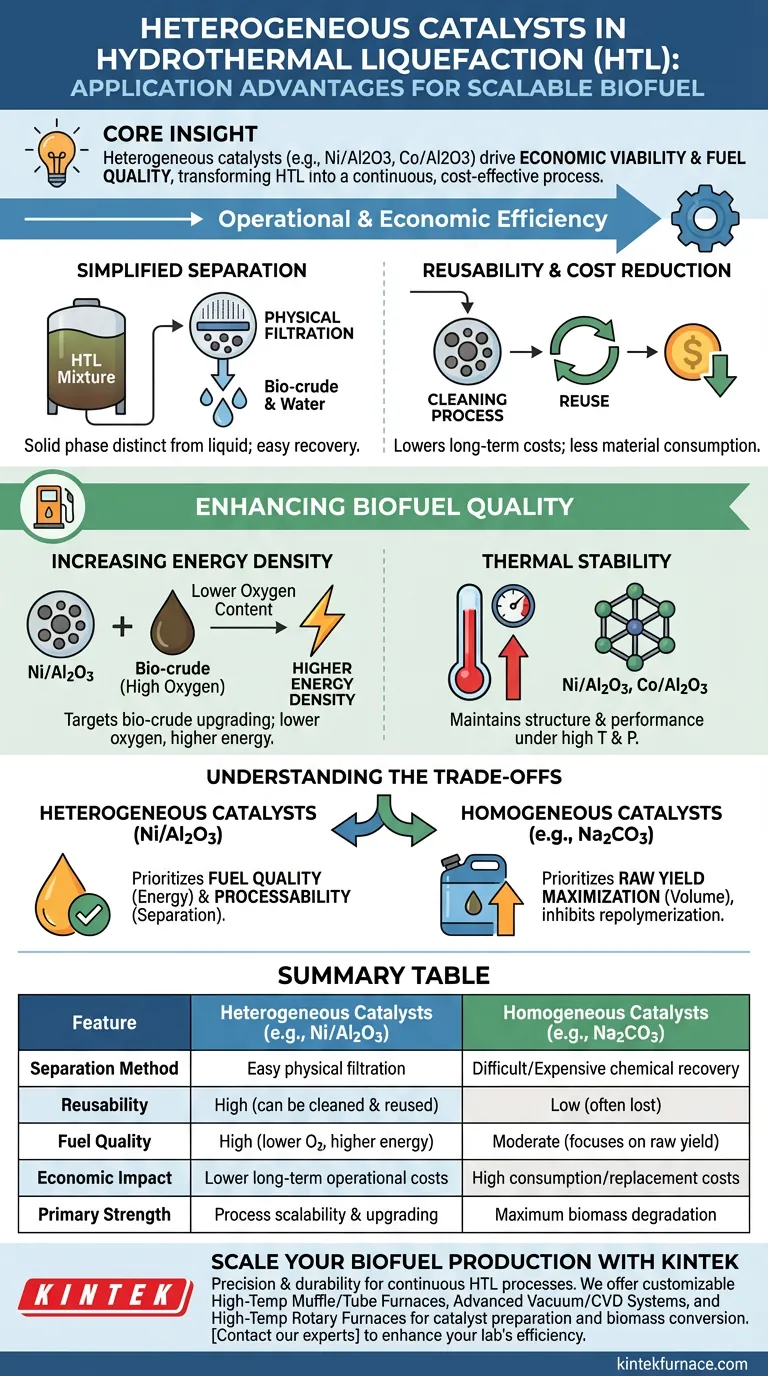

Die entscheidenden Anwendungsvorteile heterogener Katalysatoren bei der hydrothermalen Verflüssigung (HTL) konzentrieren sich auf die Skalierbarkeit des Prozesses und die Produktaufwertung. Im Gegensatz zu homogenen Katalysatoren, die sich in der Mischung auflösen, ermöglichen heterogene Optionen wie Ni/Al2O3 oder Co/Al2O3 eine nahtlose Trennung durch physikalische Filtration, was die Wiederverwendung erleichtert und die Energiedichte des entstehenden Biokraftstoffs erheblich steigert.

Kerneinsicht: Während homogene Katalysatoren für den Abbau von Biomasse wirksam sind, sind heterogene Katalysatoren die überlegene Wahl für wirtschaftliche Rentabilität und Kraftstoffqualität. Sie verwandeln die HTL von einem Einmal-Batch-Prozess in einen potenziell kontinuierlichen, kostengünstigen Betrieb, indem sie die Rückgewinnung des Katalysators ermöglichen und einen Kraftstoff mit geringerem Sauerstoffgehalt und höherer Energie erzeugen.

Betriebliche und wirtschaftliche Effizienz

Der unmittelbarste Vorteil des Einsatzes heterogener Katalysatoren ist die Vereinfachung der nachgeschalteten Verarbeitung. Dies adressiert das "tiefe Bedürfnis", die HTL kommerziell rentabel zu machen.

Vereinfachte Trennung

Bei der HTL ist das Reaktionsmedium eine komplexe Mischung aus Wasser, Bio-Rohöl und Feststoffen. Homogene Katalysatoren lösen sich vollständig auf, was ihre Rückgewinnung schwierig und teuer macht.

Umgekehrt liegen heterogene Katalysatoren als feste Phase getrennt vom flüssigen Produkt vor. Dies ermöglicht die Rückgewinnung durch standardmäßige physikalische Filtration unmittelbar nach der Reaktion.

Wiederverwendbarkeit und Kostenreduzierung

Da diese Katalysatoren physikalisch abgetrennt werden können, können sie nach einem einfachen Reinigungsprozess wiederverwendet werden.

Diese Wiederverwendbarkeit senkt die langfristigen Betriebskosten drastisch. Sie verbrauchen und ersetzen das Katalysatormaterial nicht ständig bei jeder Charge, wie es bei gelösten homogenen Mitteln oft der Fall ist.

Verbesserung der Biokraftstoffqualität

Über die Prozessmechanik hinaus verändern heterogene Katalysatoren wie Nickel oder Kobalt auf Aluminiumoxid (Ni/Al2O3 oder Co/Al2O3) die chemische Zusammensetzung des Kraftstoffs grundlegend zum Besseren.

Erhöhung der Energiedichte

Diese geträgerten Metallkatalysatoren verfügen über eine hohe Katalyseaktivität, die speziell auf die Aufwertung des Bio-Rohöls abzielt.

Sie sind äußerst wirksam bei der Reduzierung des Sauerstoffgehalts des Biokraftstoffs. Ein geringerer Sauerstoffgehalt führt direkt zu einer signifikant erhöhten Energiedichte, wodurch das Endprodukt besser mit herkömmlichen Erdölkraftstoffen vergleichbar wird.

Thermische Stabilität

Die HTL findet bei hohen Temperaturen und Drücken statt. Katalysatoren wie Ni/Al2O3 und Co/Al2O3 sind auf hohe thermische Stabilität ausgelegt.

Dies gewährleistet, dass sie ihre strukturelle Integrität und katalytische Leistung auch unter den rauen Bedingungen, die zur Verflüssigung von Biomasse erforderlich sind, beibehalten.

Abwägungen verstehen

Um eine fundierte technische Entscheidung zu treffen, müssen Sie erkennen, wo sich heterogene Katalysatoren von ihren homogenen Gegenstücken unterscheiden können.

Ausbeute vs. Qualität

Homogene Katalysatoren wie Natriumcarbonat (Na2CO3) oder Kaliumhydroxid (KOH) fördern hervorragend den Abbau von Polysacchariden wie Zellulose.

Sie sind besonders wirksam bei der Hemmung der Repolymerisation (der Neubildung von Feststoffen), was dazu beitragen kann, das rohe Bio-Rohölvolumen zu maximieren.

Die Wahl eines heterogenen Katalysators priorisiert jedoch die Qualität (Energiegehalt) und Verarbeitbarkeit (Trennung) des Öls gegenüber der bloßen Maximierung der rohen Ausbeute.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Katalysators hängt von der Abwägung zwischen dem Bedarf an hoher Biomasseumwandlung und dem Bedarf an einem hochwertigen, kostengünstigen Kraftstoffprodukt ab.

- Wenn Ihr Hauptaugenmerk auf kommerzieller Rentabilität und Kraftstoffqualität liegt: Priorisieren Sie heterogene Katalysatoren (Ni/Al2O3, Co/Al2O3), um die Wiederverwendung von Katalysatoren zu ermöglichen, Kosten zu senken und energiereiche Kraftstoffe mit geringem Sauerstoffgehalt zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Rohausbeute liegt: Erwägen Sie homogene Katalysatoren, um Polysaccharide effektiv abzubauen und die Repolymerisation zu hemmen, wodurch das Gesamtvolumen des produzierten Bio-Rohöls maximiert wird.

Durch die Nutzung der physikalischen Eigenschaften heterogener Katalysatoren sichern Sie sich einen Weg zu einem nachhaltigeren und wirtschaftlich skalierbaren Kraftstoffproduktionsprozess.

Zusammenfassungstabelle:

| Merkmal | Heterogene Katalysatoren (z. B. Ni/Al2O3) | Homogene Katalysatoren (z. B. Na2CO3) |

|---|---|---|

| Trennmethode | Einfache physikalische Filtration | Schwierige/teure chemische Rückgewinnung |

| Wiederverwendbarkeit | Hoch (kann gereinigt und wiederverwendet werden) | Gering (oft im Prozess verloren) |

| Kraftstoffqualität | Hoch (geringerer Sauerstoffgehalt, höhere Energiedichte) | Mittelmäßig (Fokus auf Rohausbeute) |

| Wirtschaftliche Auswirkung | Geringere langfristige Betriebskosten | Hohe Verbrauchs-/Ersatzkosten |

| Hauptstärke | Prozessskalierbarkeit und Aufwertung | Maximale Biomasse-Zersetzung |

Skalieren Sie Ihre Biokraftstoffproduktion mit KINTEK

Der Übergang von Batch-Experimenten zu kontinuierlichen, wirtschaftlich rentablen HTL-Prozessen erfordert Präzision und Langlebigkeit. Bei KINTEK verstehen wir, dass die richtige Hochtemperaturumgebung entscheidend für die Katalysatorleistung und die Biomasseumwandlung ist.

Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Laborlösungen, darunter:

- Kundenspezifische Muffel- und Rohröfen für die Katalysatorherstellung.

- Fortschrittliche Vakuum- und CVD-Systeme für die Synthese spezieller Materialien.

- Hochtemperatur-Drehöfen für konsistente thermische Verarbeitung.

Ob Sie die Stabilität von Ni/Al2O3 testen oder Bio-Rohöl aufwerten, KINTEK bietet die anpassbare Hochtemperaturausrüstung, die Ihre Forschung benötigt.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre HTL- und Katalyseanforderungen zu finden!

Visuelle Anleitung

Referenzen

- Mathiyazhagan Narayanan. Biorefinery products from algal biomass by advanced biotechnological and hydrothermal liquefaction approaches. DOI: 10.1007/s42452-024-05777-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt ein vertikaler Heizofen bei der Herstellung von Nano-Glas-Verbundwerkstoffen? Präzisionsformgebungsexperten

- Was sind die technischen Vorteile der Verwendung der Salzschmelzmethode? Verbessern Sie Ihre Synthese von Biomasse-Kohlenstoffträgern

- Welche Rolle spielt ein Labor-Blast-Trockenschrank bei der Herstellung von Ti-dotiertem Mn3O4? Optimieren Sie Ihre Vorläuferqualität

- Was ist die Funktion des Lichtbogenofens bei der Herstellung von UMG-Si? Siliziumtransformation antreiben

- Warum wird eine Hochtemperatur-Reaktionskammer mit einem Platinstreifen für die In-situ-XRD-Analyse von Calciumferriten verwendet?

- Was ist die Hauptaufgabe von Hochtemperatur-Thermosimulationssystemen beim Stahltest? Optimierung industrieller Prozesse

- Warum ist eine hohe Reinheit der Rohmaterialien für die Forschung an Magnesiumlegierungen unerlässlich? Gewährleistung präziser thermodynamischer Datenqualität

- Was wird in einem Dentallabor hergestellt? Entdecken Sie die individuellen Prothesen für Ihr Lächeln