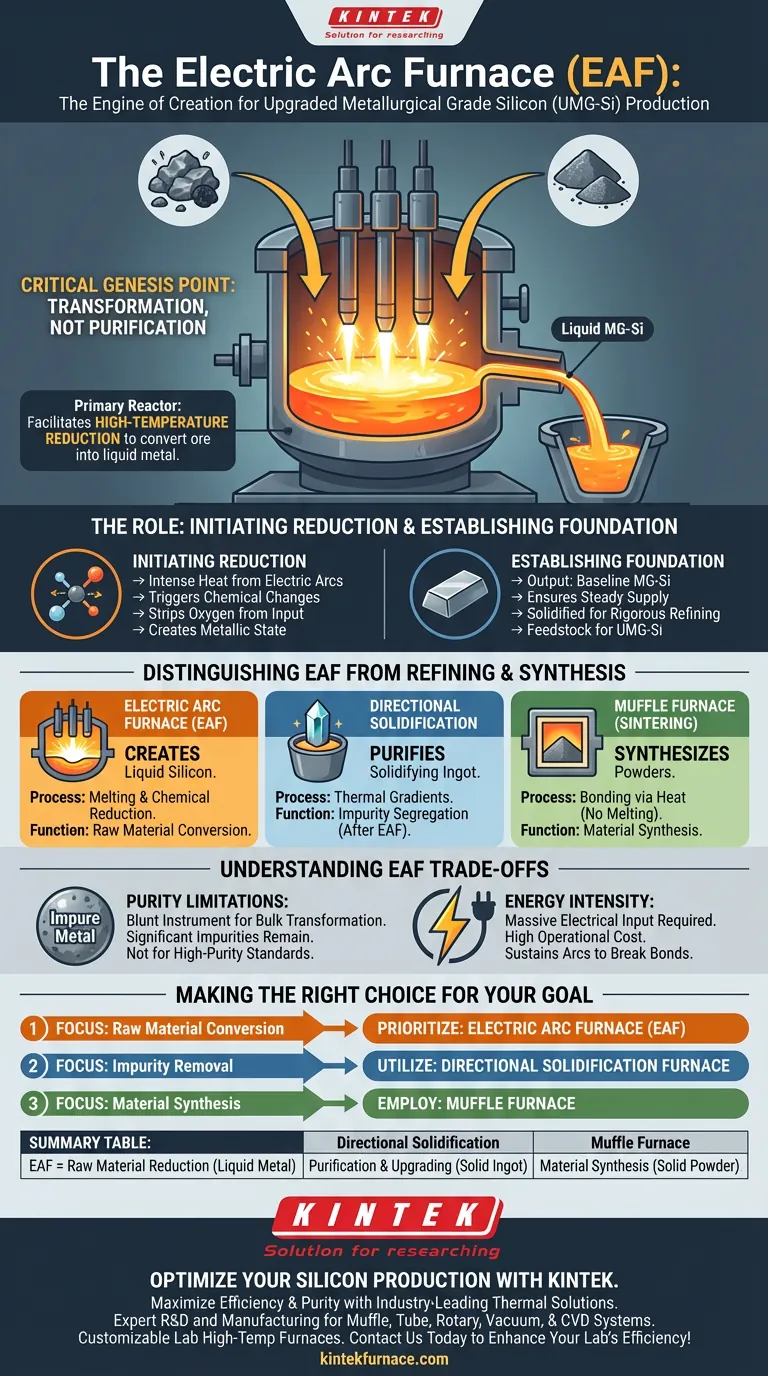

Der Lichtbogenofen (EAF) dient als kritischer Entstehungspunkt bei der Herstellung von aufgerüstetem Silizium in metallurgischer Qualität (UMG-Si). Er fungiert als primärer Reaktor, in dem Rohmaterialien einem Hochtemperatur-Reduktionsprozess unterzogen werden, um sich von Erz in flüssiges Metall umzuwandeln. Dieser erste Schritt erzeugt das grundlegende Silizium in metallurgischer Qualität, das als notwendiger Rohstoff für alle nachfolgenden Reinigungs- und Aufbereitungsstufen dient.

Der Lichtbogenofen ist kein primäres Werkzeug zur Reinigung, sondern zur Transformation. Seine Kernfunktion besteht darin, die Reduktionsreaktion zu ermöglichen, die Rohstoffe in das anfängliche Siliziummetall umwandelt, das zur Beginn der Wertschöpfungskette für aufgerüstetes Silizium in metallurgischer Qualität (UMG-Si) erforderlich ist.

Die Rolle des EAF in der Produktionskette

Einleitung des Reduktionsprozesses

Die primäre technische Funktion des Lichtbogenofens ist die Ermöglichung einer Reduktionsreaktion.

Im Ofen lösen intensive Hitze, die durch Lichtbögen erzeugt wird, chemische Veränderungen in den Rohmaterialien aus.

Dieser Prozess entfernt Sauerstoff aus dem Einsatzmaterial und wandelt es effektiv in einen metallischen Zustand um, der als Silizium in metallurgischer Qualität bekannt ist.

Schaffung der Materialgrundlage

Das Ergebnis des Lichtbogenofens ist das Basismaterial für die gesamte Industrie.

Obwohl das Ziel "aufgerüstetes" Silizium ist, muss der Prozess mit Standard-Silizium in metallurgischer Qualität (MG-Si) beginnen.

Der EAF stellt eine stetige Versorgung mit dieser flüssigen Siliziumgrundlage sicher, die dann verfestigt und für die strengen Raffinationsschritte vorbereitet wird, die folgen.

Unterscheidung des EAF von Raffinationstechnologien

EAF vs. gerichtete Erstarrung

Es ist wichtig, zwischen der Erzeugung von Silizium und der Reinigung von Silizium zu unterscheiden.

Der Lichtbogenofen erzeugt das flüssige Siliziummetall.

Im Gegensatz dazu wird ein Ofen für gerichtete Erstarrung später im Prozess verwendet, um metallische Verunreinigungen zu entfernen.

Wie in der fortgeschrittenen Verarbeitung erwähnt, steuert die gerichtete Erstarrung Temperaturgradienten, um Verunreinigungen an die Spitze des Barrens zu drücken, ein Schritt, der nur möglich ist, nachdem der EAF seine Arbeit getan hat.

EAF vs. Sinterprozesse

Der EAF sollte auch nicht mit Muffelöfen verwechselt werden, die in der Materialsynthese verwendet werden.

Muffelöfen werden typischerweise zum Sintern verwendet, bei dem pulverförmige Materialien erhitzt werden, um eine feste Masse zu bilden, ohne zu schmelzen.

Der EAF wirkt umgekehrt; er verlässt sich auf das vollständige Schmelzen und chemische Reduzieren von Materialien anstatt auf das Binden von Pulvern durch Hitze.

Verständnis der Kompromisse

Reinheitsgrenzen

Der Lichtbogenofen ist im Vergleich zu nachgeschalteten Geräten ein grobes Werkzeug.

Er ist für die Massentransformation und das Volumen ausgelegt, nicht für die sofortige Erreichung hoher Halbleiterreinheitsstandards.

Das hier produzierte Silizium enthält erhebliche Verunreinigungen, die später entfernt werden müssen; die Erwartung einer hochreinen Ausgabe direkt aus dem EAF ist technisch nicht machbar.

Energieintensität

Der Reduktionsprozess in einem EAF ist sehr energieintensiv.

Er erfordert massive elektrische Energie, um die Lichtbögen aufrechtzuerhalten, die für den Bruch chemischer Bindungen notwendig sind.

Dies macht die EAF-Stufe zu einem der kostspieligsten Betriebsschritte in Bezug auf den Stromverbrauch im Siliziumproduktionszyklus.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Produktionslinie zu optimieren, müssen Sie die Gerätefunktion mit Ihrer spezifischen Verarbeitungsstufe abgleichen.

- Wenn Ihr Hauptaugenmerk auf der Rohstoffumwandlung liegt: Priorisieren Sie den Lichtbogenofen, um Erz effizient in flüssiges Silizium in metallurgischer Qualität zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Verunreinigungen liegt: Verwenden Sie einen Ofen für gerichtete Erstarrung, um metallische Verunreinigungen zu trennen und die Siliziumqualität zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese liegt: Verwenden Sie einen Muffelofen zum Sintern von Pulvern zu Feststoffen, ohne das Basismaterial zu schmelzen.

Erfolg in der Siliziumproduktion erfordert die Erkenntnis, dass der Lichtbogenofen der Motor der Schöpfung ist, während nachfolgende Öfen die Motoren der Veredelung sind.

Zusammenfassungstabelle:

| Ofentyp | Hauptfunktion | Zustand des Materials | Kernprozess |

|---|---|---|---|

| Lichtbogen (EAF) | Reduktion von Rohmaterialien | Flüssiges Metall | Chemische Reduktion von Erz zu MG-Si |

| Gerichtete Erstarrung | Reinigung & Aufwertung | Erstarrungsblock | Verunreinigungstrennung durch thermische Gradienten |

| Muffelofen | Materialsynthese | Festes Pulver | Sintern und Binden ohne Schmelzen |

Optimieren Sie Ihre Siliziumproduktion mit KINTEK

Maximieren Sie Ihre metallurgische Effizienz und Materialreinheit mit branchenführenden thermischen Lösungen. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Labortemperöfen, die auf Ihre einzigartigen Produktionsbedürfnisse zugeschnitten sind.

Ob Sie Silizium veredeln oder fortschrittliche Materialien synthetisieren, unser Team stellt sicher, dass Sie die Präzisionsgeräte für Ihren Erfolg haben. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu verbessern!

Visuelle Anleitung

Referenzen

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wofür wird die Graphitrohr-Atomabsorptionsspektrometrie verwendet? Nachweis von Spurenelementen im Bereich von Teilen pro Milliarde

- Was sind die Vorteile eines industriellen Mikrowellen-Vorbehandlungssystems in Bezug auf den Energieverbrauch? Sparen Sie über 50 % Energie

- Was ist die Bedeutung der Dual-Tiegel-Anordnung bei der NCMCS-Sulfidierung? Verbesserung von Reinheit und Kontrolle

- Was ist die Funktion der Nasskugelmahlung bei der Synthese von SPAN? Optimieren Sie Ihren Schwefelgehalt durch Tiefenmischung

- Was sind die Vorteile der Verwendung eines Edelstahl-Festbettreaktors für die Biokohlepyrolyse? Präzise Laborergebnisse erzielen

- Warum wird ein Laborvakuumtrockenschrank für GO-Slurry benötigt? Erhaltung der chemischen Integrität bei der Dehydratisierung von Graphenoxid

- Wie beeinflusst die Kalzinierung im Ofen die mikroskopische Morphologie von Kaolin-Katalysatoren? Erhöhung der Oberfläche und Porosität

- Was sind die Vorteile der Verwendung von h-BN gegenüber SiO2 für WTe2-Heterostrukturen? Verbesserung der elektronischen und strukturellen Integrität