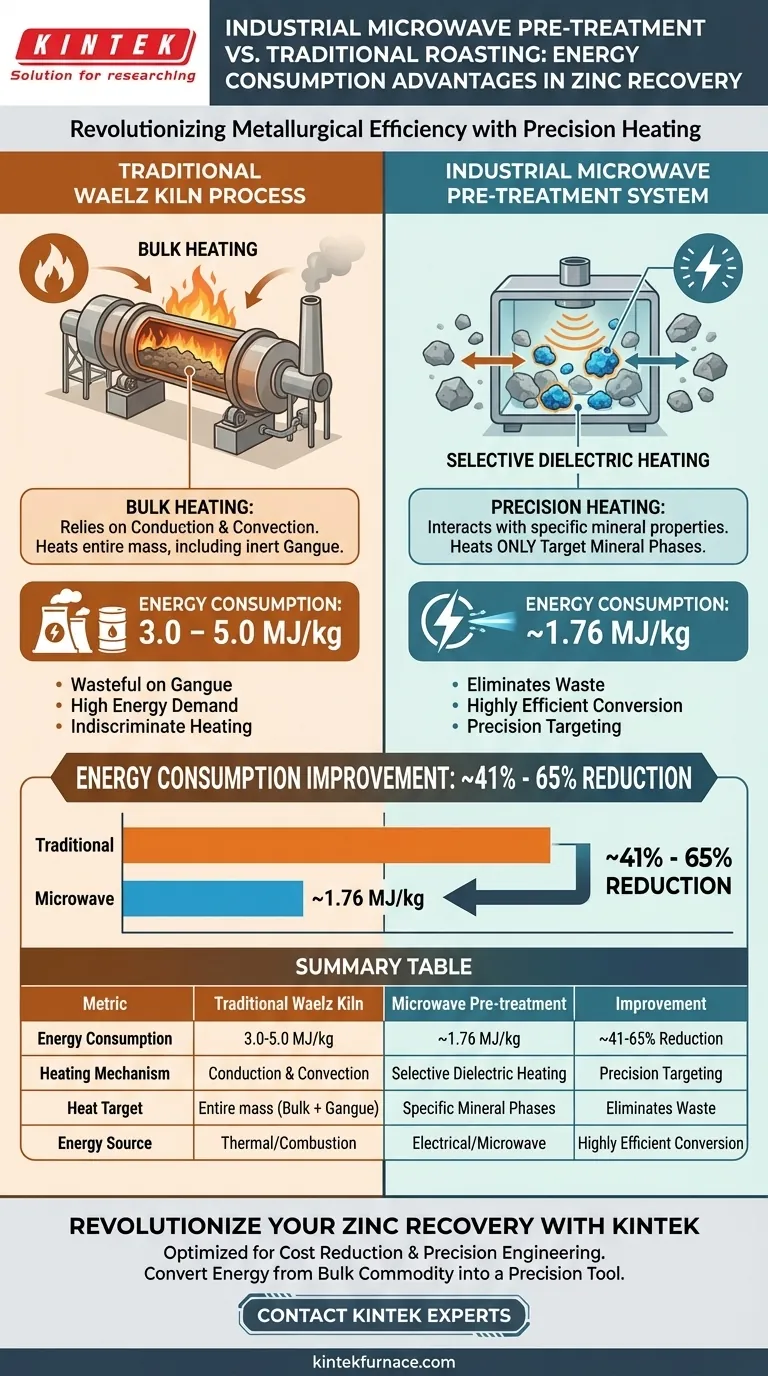

Die industrielle Mikrowellen-Vorbehandlung reduziert den Energieverbrauch erheblich, indem sie die Art und Weise, wie Wärme auf das Material aufgebracht wird, verändert. Während herkömmliche Waelzofenprozesse typischerweise zwischen 3 und 5 MJ/kg zur Verarbeitung von Zinkklinker benötigen, erledigt ein industrielles Mikrowellensystem die gleiche Aufgabe mit etwa 1,76 MJ/kg.

Durch den Einsatz selektiver Erwärmung lenken Mikrowellensysteme die Energie nur auf die Zielminerale und nicht auf das Schüttgut, wodurch die Energieverschwendung für die Erwärmung von inertem Ganggestein effektiv eliminiert wird.

Die Mechanik der Effizienz

Selektive Mineralerwärmung

Die traditionelle Röstung ist ein thermischer Prozess, der auf Leitung und Konvektion beruht. Um die Reaktionstemperatur zu erreichen, muss die gesamte Materialmasse, einschließlich der Luft im Ofen, erwärmt werden.

Mikrowellensysteme arbeiten anders, indem sie direkt mit den dielektrischen Eigenschaften bestimmter Minerale interagieren. Dies ermöglicht es dem System, spezifische Mineralphasen zu erwärmen, anstatt die gesamte Umgebung auf Temperatur zu bringen.

Eliminierung von Verschwendung an Ganggestein

In jedem Erz oder Klinker ist ein erheblicher Teil der Masse "Ganggestein" – wertloses Gestein oder Material, das das gewünschte Metall umgibt.

In einem herkömmlichen Waelzofen wird Energie wahllos verbraucht, um dieses Ganggestein zu erwärmen. Die Mikrowellen-Vorbehandlung vermeidet diesen ineffektiven Energieverlust und stellt sicher, dass der Energieeintrag direkt mit der Rückgewinnung des Metalls korreliert und nicht mit dem Volumen des Abfallgesteins.

Vergleichende Energiemetriken

Der Mikrowellen-Benchmark

Für die Verarbeitung von Zinkklinker ist der spezifische Energieverbrauch der Mikrowellen-Vorbehandlung drastisch niedriger als bei thermischen Alternativen.

Daten deuten darauf hin, dass diese Systeme bei etwa 1,76 MJ/kg arbeiten. Dies stellt eine hocheffiziente Umwandlung von elektrischer Energie in metallurgischen Fortschritt dar.

Der traditionelle Benchmark

Herkömmliche Methoden, insbesondere das Waelzofenverfahren, sind aufgrund der Notwendigkeit der Massenerwärmung wesentlich energieintensiver.

Diese Prozesse verbrauchen typischerweise zwischen 3 und 5 MJ/kg. Dies führt zu einem Energiebedarf, der etwa 1,7- bis 2,8-mal höher ist als der der Mikrowellen-Alternative.

Verständnis der betrieblichen Anforderungen

Abhängigkeit von Mineral-Eigenschaften

Die Effizienz dieses Systems beruht vollständig auf dem Prinzip der Selektivität.

Damit die Energieeinsparungen realisiert werden können, muss die Zielmineralphase auf Mikrowellenfrequenzen ansprechen. Wenn das zinkhaltige Material Mikrowellenenergie nicht signifikant besser absorbiert als das Ganggestein, verringert sich die Effizienzspanne.

Beschränkungen der Materialzusammensetzung

Dieser Prozess ist für Materialien optimiert, bei denen die Zielphase vom Ganggestein unterscheidbar ist.

Wenn die Erzmineralogie so beschaffen ist, dass die Zielphase nicht ausreichend befreit oder unterscheidbar ist, kann das Mikrowellensystem seine Fähigkeit zur selektiven Erwärmung verlieren. Der Vorteil besteht nur dann, wenn das "Ziel" thermisch vom "Schüttgut" isoliert werden kann.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Das Mikrowellensystem bietet ein überlegenes Energieprofil und senkt den Verbrauch im Vergleich zu Standardöfen um fast die Hälfte.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von nicht-reaktiven Erzen liegt: Sie müssen die dielektrischen Eigenschaften Ihres spezifischen Zinkklinkers überprüfen, um sicherzustellen, dass eine selektive Erwärmung möglich ist.

Der Wechsel zur Mikrowellen-Vorbehandlung wandelt Energie von einer Massenware in ein Präzisionswerkzeug um, das gezielt den Wert in Ihrem Material erfasst.

Zusammenfassungstabelle:

| Metrik | Traditioneller Waelzofen | Mikrowellen-Vorbehandlung | Verbesserung |

|---|---|---|---|

| Energieverbrauch | 3,0 - 5,0 MJ/kg | ~1,76 MJ/kg | ~41 % - 65 % Reduzierung |

| Heizmechanismus | Leitung & Konvektion | Selektive dielektrische Erwärmung | Präzisionszielung |

| Wärmeziel | Gesamte Masse (Schüttgut + Ganggestein) | Spezifische Mineralphasen | Eliminiert Abfall |

| Energiequelle | Thermisch/Verbrennung | Elektrisch/Mikrowelle | Hocheffiziente Umwandlung |

Revolutionieren Sie Ihre Zinkrückgewinnung mit KINTEK

Begrenzen hohe Energiekosten Ihre Produktionseffizienz? KINTEK bietet branchenführende thermische Lösungen zur Optimierung Ihrer metallurgischen Prozesse. Gestützt auf F&E und Fertigungsexpertise bieten wir eine breite Palette von anpassbaren Hochtemperatursystemen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen, die auf Ihre einzigartigen Materialanforderungen zugeschnitten sind.

Durch die Partnerschaft mit KINTEK profitieren industrielle Bergbau- und Verarbeitungsunternehmen von:

- Präzisions-Engineering: Systeme, die darauf ausgelegt sind, die selektive Mineralerwärmung zu nutzen.

- Kostenreduzierung: Halbierung des Energieverbrauchs im Vergleich zu herkömmlichen Öfen.

- Skalierbare Innovation: Langlebige Geräte im Labor- bis Produktionsmaßstab.

Sind Sie bereit, Energie von einer Massenware in ein Präzisionswerkzeug umzuwandeln? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die fortschrittlichen Systeme von KINTEK die Leistung Ihres Labor- oder Industrieanlagen verbessern können.

Visuelle Anleitung

Referenzen

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielen thermische Verarbeitung mit präziser Temperaturkontrolle und Zugspannung bei der Stabilisierung von PVDF-Fasern?

- Was ist der Zweck von hochreinem Argon bei der Wärmebehandlung von Al-Cu-Mn-Zr-V-Legierungen? Schützen Sie Ihre Materialintegrität

- Warum wird eine Vibrationsmühle für die Ultrafeinvermahlung bei der Probenvorbereitung von Magnesit für Zeta-Potential-Tests verwendet?

- Was ist ein Laborofen und warum ist er wichtig? Präzises Heizen für Ihr Labor entdecken

- Welche Kernverarbeitungsbedingungen bietet ein Labor-Hochtemperatur-Ofen? Optimieren Sie die Ergebnisse der Geopolymerhärtung

- Warum wird ein Laborofen zum Trocknen von Proben bei 80°C für MoO3/Ti-Felt benötigt? Gewährleistung der strukturellen Integrität der Elektrode

- Was ist Abschrecken und warum ist es wichtig? Erreichen Sie überlegene Materialhärte und -festigkeit

- Welche Rolle spielt ein elektrischer thermostatisch geregelter Trockenschrank bei der Vorbehandlung von Fe–Ni/AC-Katalysatoren? Wesentlicher Leitfaden