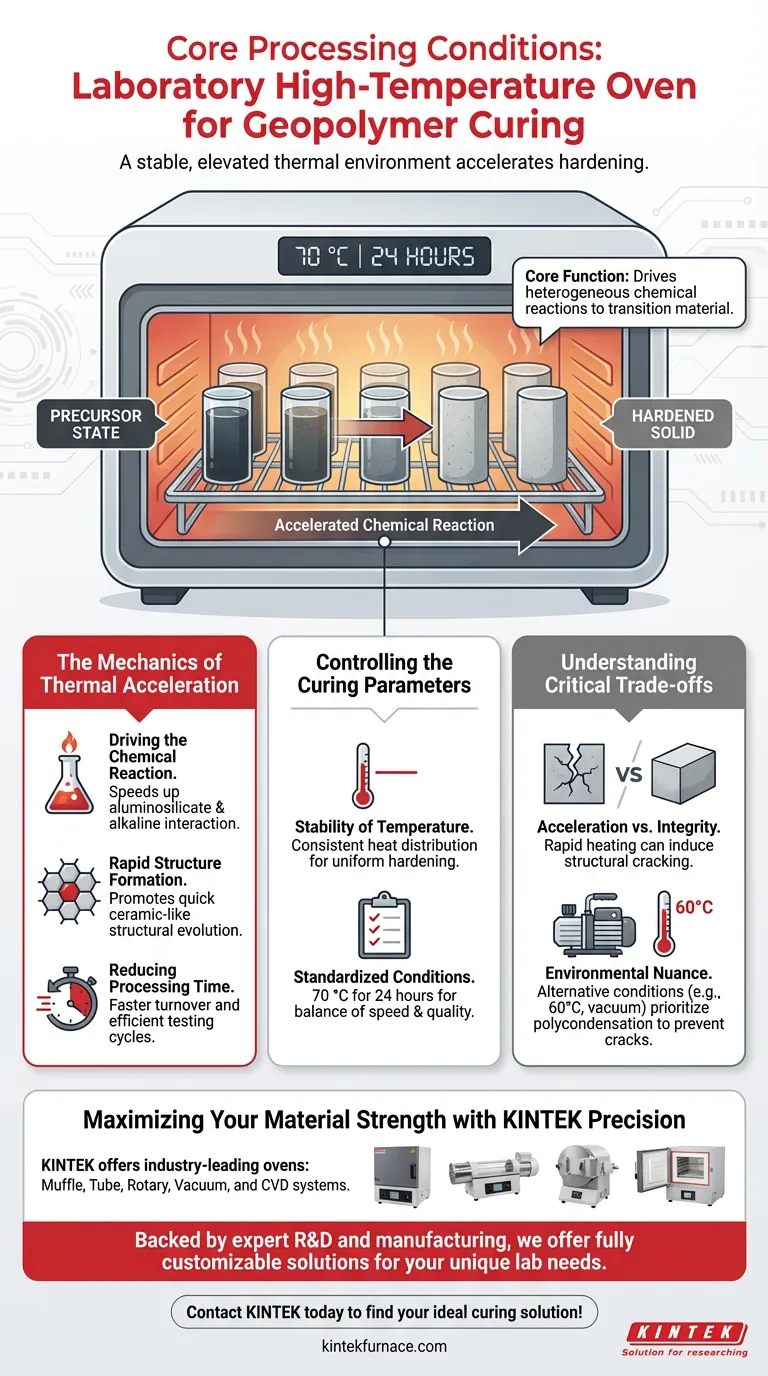

Ein Labor-Hochtemperatur-Ofen bietet eine stabile, erhöhte thermische Umgebung, die darauf ausgelegt ist, den Härtungsprozess von Geopolymerproben zu beschleunigen. Durch die Aufrechterhaltung spezifischer Bedingungen – typischerweise 70 °C für 24 Stunden – treibt der Ofen die notwendigen chemischen Reaktionen voran, um das Material von einem Vorläuferzustand in einen ausgehärteten Feststoff zu überführen.

Die Kernfunktion dieser thermischen Verarbeitung besteht darin, die heterogene chemische Reaktion zwischen aluminosilicatischen Vorläufern und alkalischen Lösungen zu beschleunigen. Diese kontrollierte Wärmebehandlung entwickelt schnell eine keramische Struktur und reduziert die Zeit, die das Material benötigt, um seine Designfestigkeit zu erreichen, erheblich.

Die Mechanik der thermischen Beschleunigung

Antrieb der chemischen Reaktion

Der grundlegende Zweck des Ofens ist die Bereitstellung der thermischen Energie, die zur Beschleunigung der heterogenen chemischen Reaktion erforderlich ist.

Ohne diese zusätzliche Wärme würde die Wechselwirkung zwischen den aluminosilicatischen Vorläufern und den alkalischen Aktivatoren viel langsamer ablaufen.

Schnelle Strukturformung

Die erhöhte Temperatur fördert die schnelle Bildung einer starren, keramischen Struktur.

Diese strukturelle Entwicklung ist entscheidend für die Umwandlung der rohen chemischen Mischung in einen kohäsiven Feststoff, der Lasten tragen kann.

Reduzierung der Verarbeitungszeit

Durch die Optimierung der Härtungsumgebung reduziert der Ofen die Zeit bis zur Designfestigkeit erheblich.

Dies ermöglicht eine schnellere Bearbeitung von Proben und effizientere Testzyklen im Vergleich zur Härtung bei Umgebungstemperatur.

Kontrolle der Härtungsparameter

Temperaturstabilität

Das bestimmende Merkmal von Laborgeräten ist die Fähigkeit, eine stabile thermische Umgebung zu bieten.

Eine gleichmäßige Wärmeverteilung ist unerlässlich, um sicherzustellen, dass der Härtungsprozess im gesamten Probenvolumen gleichmäßig abläuft.

Standardisierte Bedingungen

Eine übliche und effektive Verarbeitungsgrundlage beinhaltet die Aufrechterhaltung der Probe bei 70 °C für 24 Stunden.

Diese spezifische Zeit-Temperatur-Kombination wird häufig verwendet, um ein Gleichgewicht zwischen Reaktionsgeschwindigkeit und Materialqualität zu erreichen.

Verständnis kritischer Kompromisse

Beschleunigung vs. Integrität

Während Wärme die Festigkeitsentwicklung beschleunigt, spielt die Art der Erwärmung eine Rolle.

Schnelle Temperaturanstiege können Spannungen im Material verursachen, die potenziell zu strukturellen Rissen führen können.

Umweltbedingte Nuancen

Während ein Standard-Hochtemperatur-Ofen auf 70 °C für die Festigkeit abzielt, können andere Variationen (wie Vakuumtrockenschränke) leicht niedrigere Temperaturen (z. B. 60 °C) verwenden.

Diese alternativen Umgebungen priorisieren den dreidimensionalen Polykondensationsprozess, um Risse zu verhindern und einen reibungslosen Übergang von flüssigem Harz zu einem nanoporösen Feststoff zu gewährleisten.

Optimierung Ihrer Härtungsstrategie

Um die richtigen Verarbeitungsbedingungen auszuwählen, müssen Sie die Notwendigkeit von Geschwindigkeit gegen die Notwendigkeit von mikroskopischer Perfektion abwägen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Festigkeitsentwicklung liegt: Verwenden Sie einen Standard-Hochtemperatur-Ofen bei 70 °C für 24 Stunden, um die Bildung der keramischen Struktur zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Strukturdefekten liegt: Erwägen Sie leicht niedrigere Temperaturen oder kontrollierte Umgebungen, um den Polykondensationsprozess zu steuern und das Risiko von Rissen zu minimieren.

Die kontrollierte thermische Verarbeitung ist der entscheidende Faktor, der reaktive chemische Vorläufer in einen haltbaren Hochleistungsgeopolymer umwandelt.

Zusammenfassungstabelle:

| Härtungsparameter | Standardbedingung | Auswirkung auf Geopolymer |

|---|---|---|

| Temperatur | 70 °C | Beschleunigt heterogene chemische Reaktionen |

| Dauer | 24 Stunden | Entwickelt schnell eine keramische Struktur und Festigkeit |

| Stabilität | Konstante Wärme | Gewährleistet gleichmäßige Härtung und strukturelle Integrität |

| Alternative | 60 °C (Vakuum) | Priorisiert Polykondensation zur Minimierung von Rissen |

Maximieren Sie Ihre Materialfestigkeit mit KINTEK Precision

Bereit, Ihre Vorläufer in Hochleistungsfestkörper zu verwandeln? KINTEK bietet branchenführende Labor-Hochtemperatur-Öfen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell für präzise thermische Verarbeitung entwickelt wurden. Egal, ob Sie schnelle Festigkeitsentwicklung oder kontrollierte Polykondensation benötigen, unsere Geräte bieten die stabile thermische Umgebung, die für überlegene Geopolymer-Integrität erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung bieten wir voll anpassbare Lösungen für Ihre einzigartigen Laboranforderungen.

Kontaktieren Sie KINTEK noch heute, um Ihre ideale Härtungslösung zu finden!

Visuelle Anleitung

Referenzen

- Marios Valanides, Demetris Nicolaides. Geopolymerization of Recycled Glass Waste: A Sustainable Solution for a Lightweight and Fire-Resistant Material. DOI: 10.3390/recycling9010016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie werden Wärmebehandlungsofen in der Automobilindustrie eingesetzt? Verbesserung der Haltbarkeit und Leistung von Komponenten

- Warum ist eine hochpräzise Heiz-/Kühlkammer für 2D-In2Se3-Studien wichtig? Sichere präzise Phasenumwandlungsdaten

- Was ist der Hauptzweck der Hochtemperaturpyrolyse? Überlegene PFAS-Entfernung durch verbesserte Hydrophobizität freischalten

- Welche Rolle spielt ein industrieller Widerstandsofen beim Erhitzen von 42CrMo/Cr5? Gewährleistung des Schmiedeerfolgs durch Präzision.

- Wie wirkt sich ein Infrarot-Schnelltemper-Bandofen auf die Batterieleistung aus? Maximieren Sie die Effizienz noch heute

- Welche Art von Ofen wurde für das Tempern siliziumbasierter Materialien ausgewählt und was waren die wichtigsten Anforderungen? Entdecken Sie die ideale Lösung für präzise Wärmebehandlung

- Warum wird ein Inkubator für VP-FSCM benötigt? Master-Aushärtungssteuerungen für überlegene Bodenverfestigungsergebnisse

- Warum wird ein industrieller Umlufttrockenschrank für Ca2.5Ag0.3Sm0.2Co4O9-Keramik benötigt? Präzise Vorbehandlung