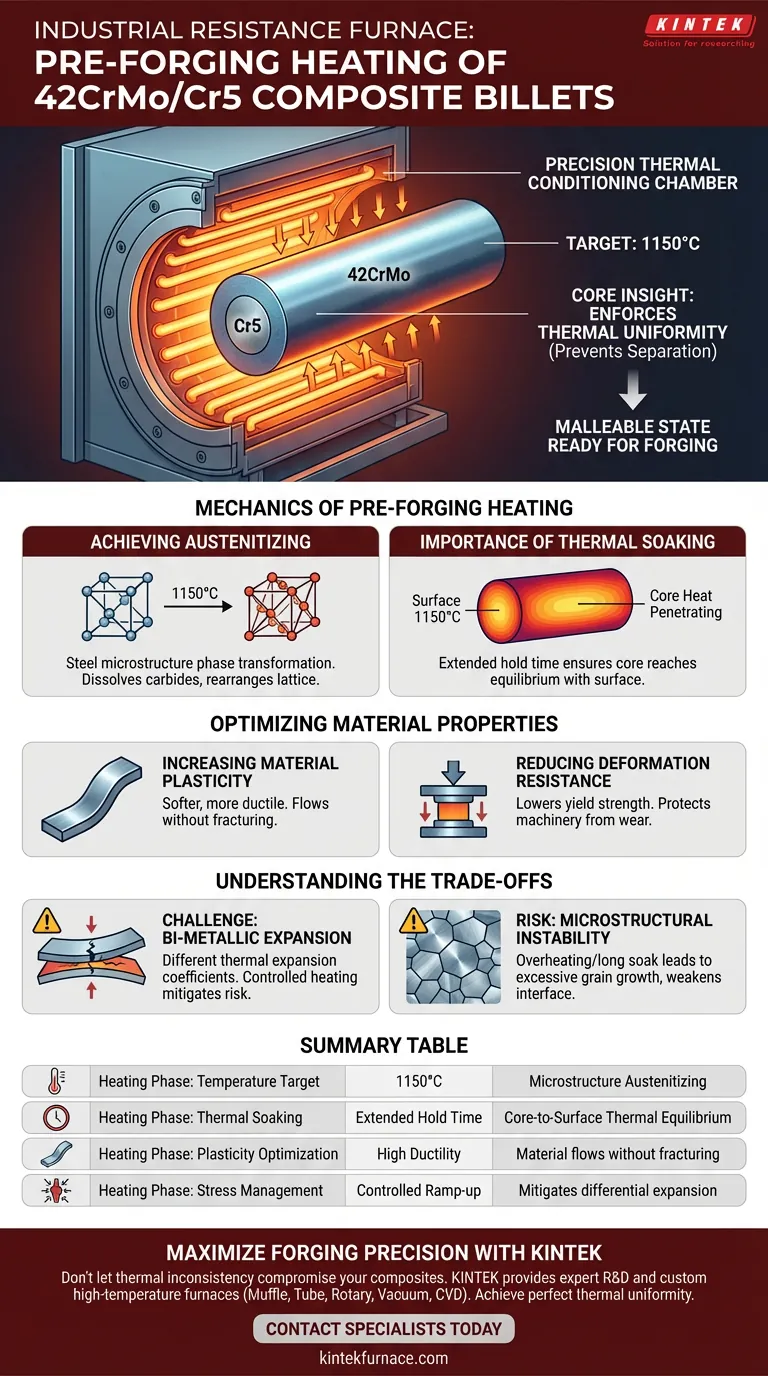

Der industrielle Widerstandsofen dient als präzise thermische Konditionierungskammer für 42CrMo/Cr5-Verbundknüppel. Seine spezifische Aufgabe ist es, die versiegelten Knüppel allmählich auf eine Zieltemperatur von 1150 °C zu erhitzen und diesen thermischen Zustand für eine definierte Dauer aufrechtzuerhalten. Dieses kontrollierte Erhitzen ist der entscheidende erste Schritt, der das starre Verbundmaterial in einen formbaren Zustand überführt, der für die Umformung unter hoher Belastung bereit ist.

Kernpunkt: Die Hauptfunktion des Ofens besteht nicht nur darin, das Metall zu erhitzen, sondern thermische Gleichmäßigkeit zu gewährleisten. Durch das Halten des Knüppels bei 1150 °C wird sichergestellt, dass sowohl der innere Kern als auch die äußere Verbundschicht die gleiche Austenitisierungstemperatur erreichen, was für die Verhinderung von Trennungen während der Belastungen des Schmiedeprozesses unerlässlich ist.

Die Mechanik der Vor-Schmiede-Erhitzung

Erreichen des Austenitisierungsziels

Der Widerstandsofen ist so kalibriert, dass er eine spezifische Betriebstemperatur von 1150 °C erreicht.

Bei dieser Temperatur durchläuft die Stahlmikrostruktur eine Phasenumwandlung, die als Austenitisierung bezeichnet wird. Dies verändert die Kristallstruktur des Metalls, löst Karbide auf und bereitet das Atomgitter auf die Neuordnung vor.

Die Bedeutung des thermischen Halten

Das Erreichen von 1150 °C ist kein sofortiger Prozess; der Ofen muss diese Temperatur für einen längeren Zeitraum halten.

Diese „Haltephase“ ist entscheidend, da die Wärme von außen nach innen dringt. Ohne eine längere Haltezeit könnte die Oberfläche 1150 °C erreichen, während der Kern kühler bleibt. Der Widerstandsofen sorgt dafür, dass die thermische Energie gleichmäßig im gesamten Volumen des Knüppels verteilt wird.

Optimierung der Materialeigenschaften

Erhöhung der Materialplastizität

Das primäre Ergebnis dieses Erhitzungsprozesses ist eine drastische Erhöhung der Plastizität.

Durch die Gewährleistung, dass der 42CrMo/Cr5-Verbund eine gleichmäßige Austenitisierung erreicht, wird das Material weicher und duktiler. Dies ermöglicht es dem Knüppel, sich ohne Bruch unter dem Druck des Schmiedens in komplexe Formen zu fließen.

Reduzierung des Verformungswiderstands

Kaltes oder ungleichmäßig erhitztes Metall wehrt sich gegen die Schmiedemaschinen.

Der Widerstandsofen senkt die Streckgrenze (Verformungswiderstand) des Materials. Dies schützt die Schmiedemaschinen vor übermäßigem Verschleiß und stellt sicher, dass die aufgebrachte Kraft das Metall formt, anstatt von starren Stellen abzuprallen.

Verständnis der Kompromisse

Die Herausforderung der bi-metallischen Ausdehnung

Während der Ofen Wärme liefert, muss er auch die Komplexität eines Verbundmaterials bewältigen.

42CrMo und Cr5 sind unterschiedliche Metalle mit unterschiedlichen Wärmeausdehnungskoeffizienten. Wenn die Erhitzung zu schnell oder unkontrolliert erfolgt, können sich die Schichten unterschiedlich schnell ausdehnen. Die kontrollierte Umgebung eines industriellen Widerstandsofens mildert dieses Risiko im Vergleich zu schnelleren, weniger präzisen Heizmethoden.

Das Risiko mikrostuktureller Instabilität

Präzision ist erforderlich, um Überhitzung zu vermeiden.

Während 1150 °C das Ziel für die Plastizität ist, kann das Überschreiten dieser Temperatur oder ein zu langes Halten zu übermäßigem Kornwachstum führen. Dies würde die mechanischen Eigenschaften des Endprodukts beeinträchtigen und die Grenzfläche zwischen Kern und Verbundschicht schwächen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des Vor-Schmiede-Erhitzungsprozesses zu maximieren, berücksichtigen Sie die folgenden operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Dimensionskonsistenz liegt: Stellen Sie sicher, dass die Haltezeit des Ofens ausreicht, damit der Kern das thermische Gleichgewicht mit der Oberfläche erreicht, um internen Widerstand während des Schmiedens zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Schichthaftung liegt: Überwachen Sie streng die Grenze von 1150 °C, um sicherzustellen, dass beide Materialien ohne übermäßige thermische Spannungen an der Grenzfläche Austenitisierung erfahren.

Die richtige thermische Vorbereitung im Widerstandsofen ist der wichtigste Faktor dafür, ob ein Verbundknüppel erfolgreich geschmiedet wird oder unter Druck versagt.

Zusammenfassungstabelle:

| Heizphase | Ziel / Zweck | Wichtigstes Ergebnis |

|---|---|---|

| Temperaturziel | 1150 °C | Phasenumwandlung der Mikrostruktur (Austenitisierung) |

| Thermisches Halten | Verlängerte Haltezeit | Thermische Gleichgewicht von Kern zu Oberfläche |

| Plastizitätsoptimierung | Hohe Duktilität | Material fließt ohne Bruch während des Schmiedens |

| Spannungsmanagement | Kontrollierter Aufheizvorgang | Mildert differenzielle Ausdehnung zwischen 42CrMo & Cr5 ab |

Maximieren Sie Ihre Schmiedepräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Inkonsistenz Ihre Hochleistungsverbundwerkstoffe beeinträchtigt. KINTEK bietet branchenführende thermische Lösungen, die durch F&E und Fertigung auf Expertenniveau unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Labor- und industriellen Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen.

Bereit, perfekte thermische Gleichmäßigkeit zu erreichen? Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere präzise Heiztechnologie Ihre Materialplastizität verbessern und den Verformungswiderstand reduzieren kann.

Visuelle Anleitung

Referenzen

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wozu dient ein Laborofen? Präzise Materialumwandlung freischalten

- Wie unterstützt ein Autoklav die Modifizierung von Biokohlenstoff mit Kobaltoxid? Hochleistungs-Nanokomposite freischalten

- Was ist die Funktion eines Vakuumtrockenschranks beim Zementprüfen? Erhaltung der Probenintegrität für XRD/MIP-Analysen

- Was ist die Bedeutung der Verwendung unterschiedlicher Größen von Stahl-Arbeitsampullen? Präzision vs. Effizienz in der Laborforschung

- Wie trägt ein Vakuumtrockenschrank zur Qualität von vernetzten Vorläufern bei? Expertenratgeber zur Materialintegrität

- Welche Rolle spielt ein Präzisions-Massenverlust-Messsystem? Bestimmung des Dampfdrucks in Hochtemperaturöfen

- Wie beeinflussen industrielle Formen und ein Druck von 10 MPa die Qualität von PEEK? Erschließen Sie überlegene Dichte & strukturelle Integrität

- Welche Rolle spielt ein gekoppeltes TG-FTIR-MS-System bei der Analyse von 5AT und NaIO4? Beherrschen Sie die Einblicke in die thermische Zersetzung